Изобретение относится к литейному производству, в частности к оснастке для вакуумной формовки в условиях индивидуального, мелкосерийного, серийного и массового производства.

Известна оснастка для вакуумной формовки [1], содержащая опоку с вентиляционными отверстиями, соединенными с вакуумной системой, модельную плиту, закрепленную на ней полую модель с высокими выступающими частями и глубоким карманом, соединенным системой, и нагреватель пленки.

Недостатками известной оснастки являются низкие качество облицовывания моделей с высокими выступающими частями и глубокими карманами и производительность.

Целью изобретения является повышение качества облицовывания моделей с высокими выступающими частями и глубокими карманами и производительности.

Это достигается тем, что оснастка для вакуумной формовки, содержащая опоку с вентиляционными отверстиями, соединенными с вакуумной системой, модельную плиту, закрепленную на ней полую модель с высокими выступающими частями и глубоким карманом, сообщенным с атмосферой, и вентиляционными отверстиями, соединенными с вакуумной системой, и нагреватель пленки, согласно изобретению снабжена средством прижима пленки к модели, выполненным в виде короба, соединенного с источником сжатого воздуха и атмосферой и установленного с возможностью взаимодействия с контуром модельной плиты, при этом модельная плита соединена с источником сжатого воздуха и атмосферой, а полость модели сообщена с атмосферой, короб выполнен со шлюзовой камерой в верхней его части для подачи огнеупорного наполнителя, соединенной с источником сжатого воздуха и атмосферой.

Сопоставительный анализ с прототипом показывает, что предлагаемая оснастка для вакуумной формовки отличается тем, что она снабжена средством прижима пленки к модели, выполненным в виде короба, соединенного с источником сжатого воздуха и атмосферой и установленного с возможностью взаимодействия с контуром модельной плиты, при этом модельная плита соединена с источником сжатого воздуха и атмосферой, а полость модели сообщена с атмосферой, что позволяет в процессе облицовывания модели производить наддув сжатого воздуха между герметизирующей пленкой, рабочей поверхностью модели, поверхностью модельной плиты и осуществлять автоматическую предварительную ориентацию поверхности пленки относительно поверхности модели, особенно в областях глубоких карманов и одновременно последовательно отводить избыток сжатого воздуха из указанной области в атмосферу, что устраняет складки пленки, повышает качество облицовывания моделей и производительность, а после завершения предварительной ориентации поверхности пленки относительно поверхности модели позволяет прекращать подачу сжатого воздуха и затем осуществлять предварительный прижим пленки к модели созданием избыточного давления воздуха над герметизирующей пленкой путем накрытия модельной плиты с моделью средством прижима пленки к модели, которое обеспечивает одновременное, одинаковое удельное давление на всю поверхность пленки и, таким образом, дополнительную предварительную автоматическую ориентацию поверхности пленки, особенно в областях глубоких карманов, относительно поверхности модели, устраняет складки пленки и затем в процессе нарастания давления обеспечивает осуществление фиксации поверхности пленки относительно поверхности модели- предварительный прижим пленки к модели с равномерным распределением ее на поверхности модели, исключает образование складок, обеспечивает равномерную вытяжку пленки во всех направлениях и областях модели в последующий период процесса нарастания давления, предотвращая разрывы пленки как на операциях облицовывания модели, так и на операциях заливки форм металлом, что повышает качество облицовывания моделей и производительность в отличие от прототипа, в котором вытяжку пленки осуществляют путем создания разрежения между поверхностями модели и пленки, при этом те области поверхности пленки. которые первыми прижимаются к поверхности модели, фиксируются в области вентиляционных каналов модели и препятствуют всесторонней равномерной вытяжке пленки, а после завершения предварительного прижима пленки к модели и создания разрежения между моделью и пленкой средство прижима пленки к модели позволяет отключать подачу сжатого воздуха в короб, соединять его с атмосферой и удалять.

Кроме того, короб выполнен со шлюзовой камерой в верхней его части для подачи огнеупорного наполнителя, соединенной с источником сжатого вохдуха и атмосферой, что позволяет после операций прижима пленки модели и вытяжки ее по углам сопряжений поверхностей моделей осуществлять заполнение опоки с избыточным давлением воздуха огнеупорным наполнителем, исключив операцию вакуумирования модели, упростить конструкцию модели за счет сокращения количества вентиляционных отверстий и каналов для вакуумирования и удешевить изготовление ее, расширить возможности механизации формовки и, таким образом, повысить производительность, при этом упрощается и расширяется возможность механизации изготовления песчаных стержней с использованием предлагаемой оснастки.

Сравнение заявляемого технического решения с прототипом позволило установить соответствие его критерию "новизна". При изучении других известных технических решений в данной области техники признаки, отличающие заявляемое изобретение от прототипа, не были выявлены, и потому они обеспечивают заявляемому техническому решению соответствие критерию "существенные отличия".

По п.1 формулы.

На фиг.1,2,3,4,5,6 схематически изображена последовательность изготовления литейной формы с помощью предлагаемой оснастки.

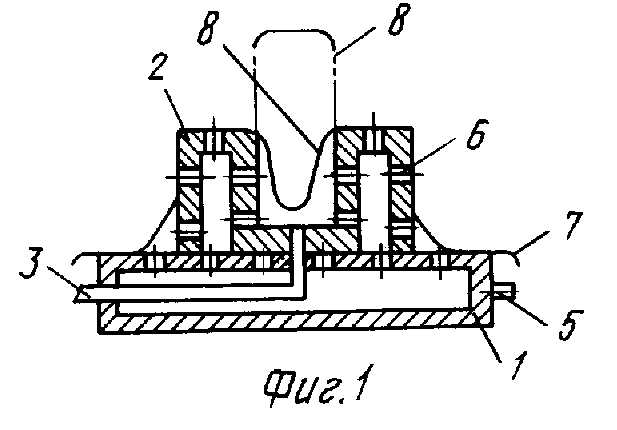

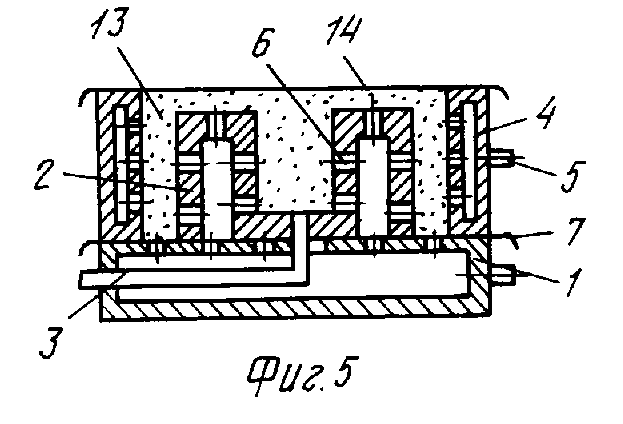

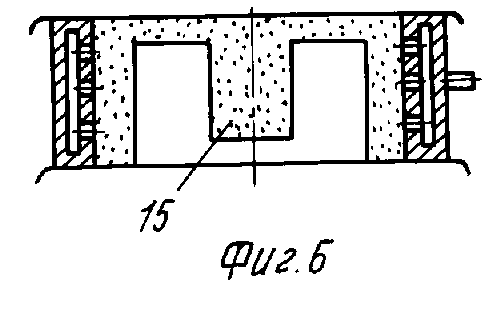

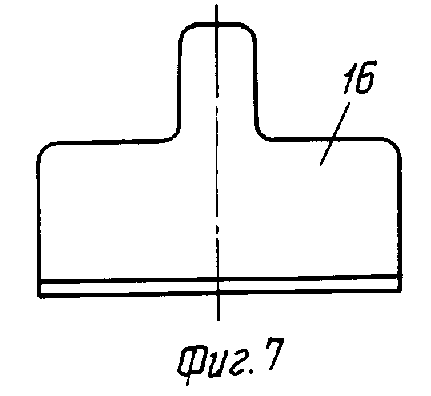

На фиг. 1 схематически изображена модельная плита с моделью, накрытой герметизирующей пленкой в виде колпака; на фиг.2 - то же, вид сверху; на фиг.3 схематически изображена модельная плита с моделью, накрытой пленкой в виде колпака после проталкивания напуска пленки в глубокий карман модели, установки на модельную плиту короба с трубопроводами подачи подогретого сжатого возхдуха и сообщения с атмосферой; на фиг.4 схематически изображена модельная плита с моделью, покрытой пленкой после предварительного прижима пленки к поверхностям модели и вытяжки ее путем создания избыточного давления между поверхностью пленки и коробом, вакуумирования модели, и опокой; на фиг. 5 схематически изображена литейная полуформа с модельной плитой и моделью после вакуумирования опоки; на фиг.6 схематически изображена литейная полуформа; на фиг.7 схематически изображена заготовка колпака в виде фигурного плоского кулька из пленки.

По п.2 формулы.

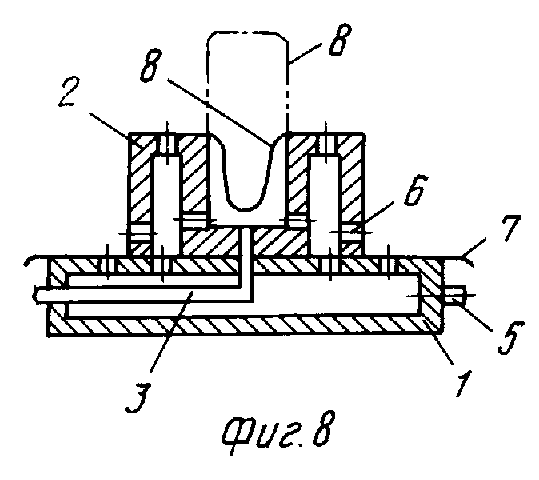

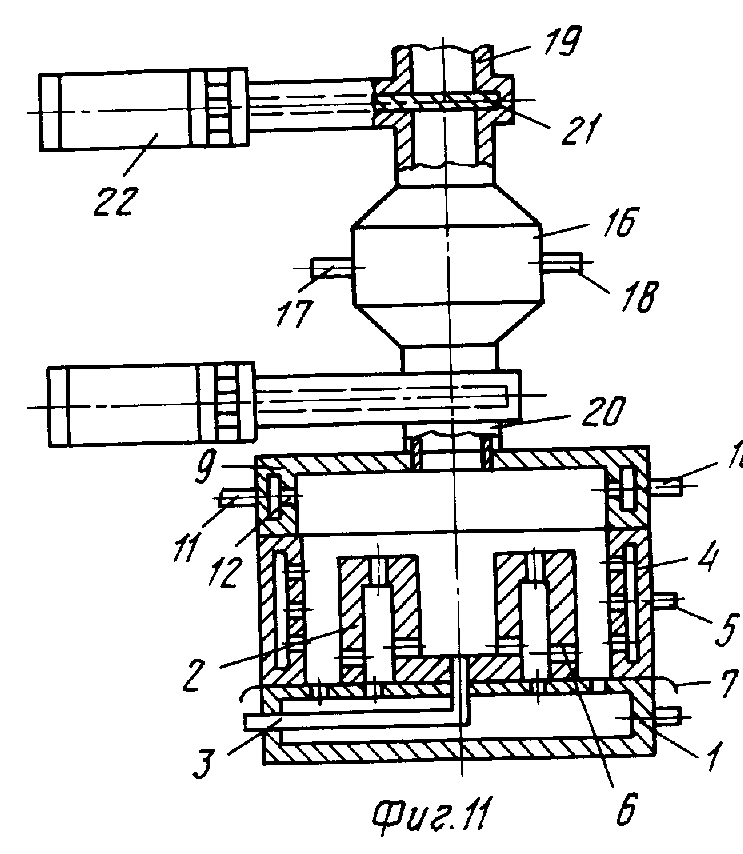

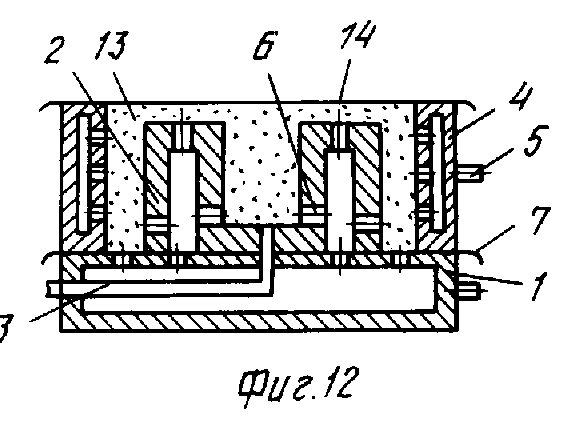

На фиг. 8,9,10,11,12,13 схематически изображена последовательность изготовления литейной формы с помощью предлагаемой оснастки.

На фиг. 8 схематически изображена модельная плита с моделью, накрытой герметизирующей пленкой в виде колпака; на фиг.9 - то же, вид сверху; на фиг. 10 схематически изображена модельная плита с моделью, накрытой пленкой в виде колпака, после проталкивания напуска пленки в глубокий карман модели и установки на модельную плиту опоки; на фиг.11 схематически изображена модельная плита с моделью, накрытой пленкой в виде колпака с опокой после установки на опоку короба с трубопроводами подачи подогретого сжатого воздуха и сообщения с атмосферой и установленной в верхней части короба шлюзовой камеры передачи огнеупорного наполнителя в опоку с избыточным давлением воздуха, над пленкой создано избыточное давдение воздуха, пленка прижата к модели; на фиг. 12 схематически изображена литейная полуформа с модельной плитой и с моделью после вакуумирования опоки; на фи;13 схематически изображена литейная полуформа.

По п.1 формулы.

Оснастка устроена следующим образом.

На модельной плите 1 установлены полая модель 2 с высокими выступающими частями и глубоким карманом, полость которого соединена с атмосферой через трубопровод 3 для отвода воздуха от боковых поверхностей и верхней части модели 2 и из области глубокого кармана модели 2 в процессе наддува воздуха между моделью 2 и пленкой через модельную плиту 1, и вакуумируемая опока 4, при этом содельная плита 1, модель 2 и опока 4 снабжены штуцерами 5 для подключения источника вакуумирования (не показан) и вентиляционными отверстиями 6, соединенными с вакуумной системой, полость модели соединена с атмосферой через специальную разводку труб, переключаемый клапан (не показаны) и штуцер 5. Герметизирующая пленка в виде колпака 7 выполнена по высоте, превышающей модель 2 на величину запаса - напуска 8 над глубокой полостью модели 2 на облицовку кармана. При этом колпак 7 закрепляют на вакуумном присосе, выполненном в виде рамки, размеры которой в свету равны размерам опоки 4, при этом рамка установлена посредством строп на поворотной относительно вертикальной колонны траверсе с возможностью перемещения в вертикальной плоскости (не показаны).

Используется пленка полиэтиленовая (РЕ-пленкак) из полиэтилена низкой плотности, Тс полоса 0,08х1800, высший сорт, ГОСТ 10354-82, толщна пленки выбрана 0,08 мм. (Минаев А.А, и др. Вакуумная формовка, с,12,14,15,98,18, далее указывается только страница).

Колпаки 7 подают на позицию их закрепления на вакуумном присосе установленными на переходной рамке с помощью механических зажимов-прищепок, при этом колпаки 7 установлены на переходной рамке ориентированно на модели 2 (не показаны).

На поворотном механизме (не показан) установлен короб 9, взаимодействующий своим раструбом с совпадающим с ним контуром модельной плиты, при этом короб 9 соединен с трубопроводами 10, 11 подогретого сжатого воздуха и атмосферы, боковые стенки короба 9 полые, и внутри короба в них выполнены вентиляционные отверстия 12 для равномерной подачи воздуха.

Полость опоки 4 засыпают огнеупорным наполнителем 13, верхний слой которого герметизируют второй пленкой 14, а после извлечения модели 2 с модельной плитой 1 остается полуформа 15.

Заготовку колпака 7 изготавливают в виде фигурного плоского кулька из пленки.

П р и м е р 1. Параметры режимов способа вакуумной формовки и применяемые при этом материалы.

Пленка из полиэтилена низкой плотности. Пленка Тс, полоса 0,08х1800. высший сорт, ГОСТ 10354-82 (РЕ-пленка). Температура плавления 108-110оС. Масса 1 м2 пленки 73,6 г. Опоки вакуумные с наружными габаритами: 3000х2100х700 мм, 3000х 2100х700 мм.

Габариты опок в свету: 2500х1600х70 мм, 2500х1600х700 мм.

Габариты отливки из С420 1500х1500х x 600 мм.

Габариты глубокого кармана модели 100х100х300 мм.

Поверхность глубокого кармана модели - (10х30)х4 + 10 х 10 = 1300 см2.

Поверхность пленки для облицовываемого глубокого кармана модели 1300 см2 х x1,0 = 1300 см2 или 0,13 м2, где 1,0 - коэффициент - отношение площадей поверхности пленки и глубокого кармана.

Определяют избыточное давление между пленкой и моделью. Габариты колпака в плане 2700х1800х300 мм определяют по габаритам модельной плиты в плане. Габариты модели 1500х1500х300 мм.

Габариты глубокого кармана модели 100х100х300 мм.

F - поверхность колпака;

F1 - поверхность пленки для облицовки модели;

F2 - поверхность пленки для облицовки кармана;

F3 - поверхность пленки для облицовки модельной плиты.

F = F1 + F2 + F3

F1 =(150 см х 30 см)х4х1,0 + (150 см х 150 см) х 1,0 - (10 см х 10 см) х 1,0 = 40400 см2

F2 = 1300 см2

F3 = [(270 см х 180 см) - (150 см х 150 см)] х 1,0 = 26100 см2

F = 40400 см2 + 1300 см2 + 26100 см2 = 678000 см2

Принимают F = 6,8 м2.

Вес колпака 73,6 г/м2 х 6,8 м2 = 500,5 г или 0,501 кг

После наложения пленки на модель осуществляют наддув воздуха между пленкой и моделью для обеспечения предварительной ориентации колпака 7 относительно поверхности модели и равномерного распределения пленки на поверхности модели перед операцией проталкивания напуска пленки в глубокий карман модели. Общее усилие наддува должно быть 0,501 кгс. Определяют площадь горизонтальных поверхностей колпака, взаимодействующих с нагнетаемым под колпак воздухом, создающим таким образом подъемную силу для перемещения и равномерного распределения пленки на поверхности модели

F гор.к. = F гор, кармана + F гор, модели = (10х10)х1,0 + [(150х150)-(10х10)] х 1,0 = 22600 см2

Определяют удельное давление на горизонтальные поверхности колпака (без поверхностей в области модельной плиты): = 0,000022 кгс/см2 или 0,000022х9,8х104 Па = 2,16 Па, или 0,002 кПа

= 0,000022 кгс/см2 или 0,000022х9,8х104 Па = 2,16 Па, или 0,002 кПа

это минимальное избыточное давление воздуха, наддуваемого между пленкой и моделью для формы объемом

(25 дм х 16 дм х 7 дм) х 2 = 5600 дм3

Определяют минимальное избыточное давление воздуха для предварительного прижима герметизирующей пленки к поверхности модели 2 и напуска пленки к поверхности глубокого кармана модели 2 и минимальное усилие прижима контура короба 9 к поверхности модельной плиты 1 и поддержания указанного давления воздуха.

Для прижима герметизирующей пленки к поверхности модели и напуска пленки к поверхности глубокого кармана модели необходимо приложить усилие для перемещения пленки - перераспределение по поверхностям модели, оно должно быть более 73,6 гс/м2 - веса 1 м2 пленки.

Определяют минимальное избыточное давление воздуха

73,6 гс/м2 х 1,2 = 88,32 гс/м2, где 1,2 - принятый коэффициент прилагаемого усилия для перемещения пленки - перераспределения по поверхностям модели при предварительном прижиме ее к поверхности модели, или  = 0,0000088 кгс/см2, или

= 0,0000088 кгс/см2, или  = 0,00086 кПа ,

= 0,00086 кПа ,

Внутренняя поверхность днища короба 9 равна поверхности модельной плиты 1

270 см х 180 см = 48600 см2

Определяют минимальное избыточное усилие давления воздуха, воздействующего на днище короба при предварительном прижиме пленки к поверхности модели,

0,0000088 кгс/см2 х 48600 см2 =

= 0,428 кгс.

Следовательно, минимальное усилие прижима короба к модельной плите должно составлять 0,428 кгс.

Определяют оптимальные параметры режима при предварительном прижиме пленки к поверхности модели:

Согласно рис. 11,14, кривая 2 - РЕ-пленка (Минаев А.А. и др. Вакуумная формовка, 1984), при температуре нагрева пленки Т,К = 363 напряжение σр = 5,0 кПа. Исходя из этого, определяют усилие прижима короба к модельной плите аналогично описанному выше:  = 2479,6 кг.

= 2479,6 кг.

Принимают усилие прижима короба 3,0 т.

Для прижима короба к модельной плите может быть применено специальное устройство или вес короба доведен до 3,0 т.

Таким образом, нагрев пленки до Т, К = 363 при избыточном давлении воздуха над поверхностью пленки 5,0 кПа и усилии прижима короба 3,0 т обеспечит равномерный предварительный прижим пленки с вытяжкой ее по углам сопряжений поверностей модели без остаточных напряжений.

П р и м е р 2. Оснастка работает следующим образом.

Установленную на модельную плиту 1 перфорированную модель 2 накрывают герметизирующей пленкой - заготовкой в виде фигурного плоского кулька - колпаком 7, закрепленным на вакуумном присосе, выполненном в виде рамки, размеры которой в свету равны размерам опоки 4, при этом рамка установлена посредством строп на поворотной относительно вертикальной колонны траверсе с возможностью перемещения в вертикальной плоскости (не показаны).

Колпаки 7 подают на позицию их закрепления на вакуумном присосе установленными на переходной рамке с помощью механических зажимов - прищепок, при этом колпаки установлены на переходной рамке ориентированно на модели 2 (не показаны).

Далее на переходную рамку с колпаком 7 устанавливают включенный присос, совмещая их контуры по всему периметру и обеспечивая равномерное размещение, при этом колпак 7 размещен днищем вниз, осуществляют закрепление колпака 7 на присосе. Затем освобождают колпак 7 от зажимов по всему периметру, с помощью поворотного механизма перемещают присос с колпаком 7 вверх, поворачивают относительно вертикальной оси в зону над модельной плитой 1 с моделью 2 и накрывают их герметизирующей пленкой в виде колпака 7 путем протяжки вручную колпака 7 вниз последовательно по всему периметру модели 2 до основания.

Освобожденную от колпака 7 переходную рамку возвращают цеховым транспортом на участок закрепления на ней другого колпака 7 в ориентированном относительно модели 2 и модельной плиты 1 положении (например, после изготовления модели).

После наложения на модель 2 и модельную плиту 1 колпака 7 путем переключения клапана подачи воздуха (не показан) производят наддув воздуха, подогретого до 30-40оС (для уменьшения напряжения растяжения пленки колпака в пределах упругих деформаций), под минимальным избыточным давлением 0,002 кПа (расчет давления произведен ранее), между пленкой и моделью 2 осуществляют предварительную ориентацию поверхности колпака 7 относительно поверхности модели 2, при этом поверхность модели 2 путем переключения клапана сообщена с атмосферой для отвода наддуваемого под колпак 7 воздуха за пределы модели 2 для обеспечения покрытия поверхности модели 2 пленкой колпака 7, а отношение площадей поверхностей герметизирующей пленки в виде колпака 7 и поверхности модели 2 должны быть 1,0-1,1. Отношение менее 1,0 нецелесообразно, так как приводит к увеличению усилий ручной протяжки пленки колпака 7 и трудозатрат на их осуществление, но отношение до 1,1 возможно, и гофры при этом не образуются (с.6).

Далеее напуск 8 пленки проталкивают в глубокий карман модели 2. При этом отношение площадей поверхностей герметизирующей пленки в виде запаса - напуска 8 над глубоким карманом модели 2 и облицовываемого кармана 1,0-1,1. Отношение менее 1,0 нецелесообразно, так как уменьшается надежный запас на растяжение пленки на облицовывание углов сопряжений поверхностей и выступающих частей глубокого кармана, а отношение более 1,1 приводит к образованию гофр (с.6).

Затем с помощью поворотного механизма (не показан) на позицию над моделью 2 перемещают короб 9 с контуром раструба, совпадающим с контуром модельной плиты, который соединен с трубопроводами 10, 11 подогретого сжатого воздуха и атмосферой, и затем устанавливают короб 9 (принимают вес короба 3 т, расчет произведен ранее) на модельную плиту 1.

Далее переключением клапана подают в короб 9 подогретый до Т,К = 363 воздух (с. 14, рис.11.2) через трубопровод 10 и отверстия 12 и, регулируя посредством клапана, устанавливают избыточное давление 5,0 кПа (расчет произведен ранее), под воздействием сжатого воздуха пленка, перемещаясь, более равномерно распределяется по поверхностям модели и прижимается к ним, одновременно пленка колпака 7 в течение 3 с разогревается до температуры пластичности 85-95оС (с.12, рис.10а, с.13) перед вакуумированием модели 2 и вытягивается в углах сопряжений поверхностей модели 2.

Затем модель 2 сообщают с вакуумной системой (не показана) и после создания разрежения 25 кПа (с. 15, табл.22) между поверхностью модели 2 и пленкой колпака 7 переключением клапана короба 9 воздух из области между моделью и коробом выпускают через трубопровод 11, одновременно подачу воздуха в короб 9 прекращают и короб 9 с помощью поворотного механизма перемещают в исходное положение.

Затем отключают присос от вакуумной системы и перемещают с помощью поворотного механизма в исходное положение.

Далее на модельную плиту 1 модели 2 устанавливают вакуумную опоку 4. Затем полость опоки 4 засыпают огнеупорным наполнителем 13 - кварцевым песком класса 0160 с удельной плотностью 1,5 г/см3 (с.114, табл.16, с. 39, табл. 4), уплотняют его на вибростоле (не показан) в течение 10 с (с.30), верхний слой которого герметизируют второй пленкой 14. Далее к наполнителю подключают вакуумную систему (не показана), через штуцер 5 к опоке 4, в результате чего в полости опоки 4 создается разрежение 53-56 кПа (с.47), и огнеупорный наполнитель 13 уплотняется под действием внешего атмосферного давления, после чего модель 2 отключают от вакуумной системы и сообщают с атмосферой, в том числе и трубопровод 3. После этого модель 2 с модельной плитой 1 легко извлекают из полуформы 15 (с.55) и на ее рабочие поверхности наносят противопригарное покрытие. Далее в аналогичной последовательности изготавливают вторую полуформу (не показана), производят их сборку (не показана, т.к. широко известна в производстве отливок).

По п.2 формулы.

Оснастка устроена следующим образом.

В верхней части короба 9 установлена шлюзовая камера 16 передачи огнеупорного наполнителя 13 в опоку 4, соединенная с трубопроводами 17,18 сжатого воздуха и атмосферой и снабженная патрубками 19,20 приема от дозатора (не показан) и передачи огнеупорного наполнителя 13 в опоку 4, шлюзовая камера 16 снабжена верхней и нижней задвижками 21 с приводами 22 для приема и отсечения перемещающегося через патрубки 19,20 огнеупорного наполнителя 13, при этом заполнение опоки 4 огнеупорным наполнителем 13 осуществляется при одинаковом избыточном давлении воздуха в опоке 4 с коробом 9 и шлюзовой камере 16. После заполнения опоки 4 огнеупорным наполнителем 13 на ее контрлад накладывается герметизирующая пленка 14, а после извлечения модели 2 остается полуформа 15.

Короб 9 скреплен с торцем патрубка 20 болтами (не обозначены), но может быть и разъемным, - его можно подавать на позиции заполнения опоки 4 огнеупорным наполнителем 13 вместе с опокой 4.

Соосно осям патрубка 20 и короба 9, под шлюзовой камерой 16, размещен подъемный стол с рольгангом (не показаны) для перемещения модельной плиты 1 с моделью 2, опокой 4 на позицию заполнения опоки 4 огнеупорным наполнителем 13 и прижима контрлада опоки 4 к раструбу короба 9, по торцу контура которого закреплена герметизирующая, эластичная прокладка, например, из резины (не показана), количество вентиляционных каналов в модели сокращают в несколько раз.

Узел - короб 9 и шлюзовая камера 16 могут быть универсальной конструкции для заполнения огнеупорным наполнителем опок 4 разных габаритов, если патрубки 20 расположить в системах координат, соответствующих различным контурам (габаритам) опок 4, и оснастить индивидуальными задвижками 21, а внутри короба 9 разместить концентрически контуры различных габаритов, сопрягаемые с ладами соответствующих им опок. Короб 9 может быть и быстросменным. Возможны и другие конструкции, обеспечивающие гибкость технологической системы.

П р и м е р 3. Параметры режимов способа вакуумной формовки и применяемые при этом материалы.

Все параметры режимов способа вакуумной формовки и применяемые при этом материалы аналогичны описанным выше в примере 1 вакуумной формовки. Отличительным является то, что между герметизирующей пленкой и моделью 2 не создают разрежение, т.е. модель 2 не вакуумируют, а фиксацию пленки на модели 2 перед операцией вакуумирования опоки 4 осуществляют прижимом ее посредством огнеупорного наполнителя 13, кроме того, в шлюзовой камере 16 создают избыточное давление воздуха, равное давлению воздуха в опоке 4 с огнеупорным наполнителем 13, т.е. 5.0 кПа (расчет произведен ранее).

П р и м е р 4. Оснастка работает следующим образом.

Все операции первоначально выполняют согласно примеру 2 работы оснастки, описанному выше.

Далее после проталкивания напуска 8 пленки в глубокий карман модели 2 с помощью цехового транспорта на модельную плиту 1 модели 2 устанавливают вакуумную опоку 4 и рольганговым транспортом перемещают в область подъемного стола (не показаны) под короб 9.

Далее опоку 4 на модельной плите 1 с помощью подъемного стола перемещают вверх до упора лада опоки 4 в торец раструба короба 9 с усилием 3,0 т (расчет произведен ранее).

Затем переключением клапана подают в короб 9 и в опоку подогретый до Т, К = 363 воздух (c. 14, риc. 11.2) через трубопровод 10 и отверстия 12 и, регулируя посредством клапана, устанавливают избыточное давление 5,0 кПа ( согласно риc. 11, c. 14, кривая 2 - PE-пленка, при температуре нагрева пленки T, K= 363 напряжение σр = 5 кПа), под воздействием сжатого воздуха пленка, перемещаясь, равномерно распределяется по поверхностям модели и прижимается к ним, одновременно пленка Н7 в течение 3 с разогревается до температуры пластичности 85-95оС (с.12, рис,10а, с.19) и равномерно вытягивается в углах сопряжений поверхностей модели, одновременно с подачей в короб 9 подогретого сжатого воздуха включением привода 22 перемещают задвижку 21 в крайнее левое положение и самотеком заполняют шлюзовую камеру 16 огнеупорным наполнителем 13 через патрубок 19 от дозатора (не показан) наполнителя, затем задвижку 21 закрывают, при этом трубопровод 17 подачи сжатого воздуха в шлюзовую камеру перекрыт, а трубопровод 18 сообщен с атмосферой.

Далее переключением клапанов (не показаны) перекрывают трубопровод 18 и сообщают трубопровод подачи сжатого воздуха (не показан) через трубопровод 17 со шлюзовой камерой 16, устанавливают давление 5,0 кПа, равное давлению в коробе 9 и опоке 4 над поверхностью модели 2. Затем включением привода 22 перемещают нижнюю задвижку 21 в крайнее левое положение и осуществляют заполнение опоки 4 через патрубок 20 огнеупорным наполнителем 13 кварцевым песком класса 0160 с удельной плотностью 1,5 г/см3 (с.114, табл.16, с.39, табл.4).

Затем включением привода 22 перемещают нижнюю задвижку 21 в исходное положение, отключают подачу сжатого воздуха через трубопровод 17, сообщают шлюзовую камеру 16 с атмосферой через трубопровод 18, отключают подачу сжатого воздуха в короб 9 и опоку 4 через трубопровод 10, сообщают короб 9 и опоку 4 с атмосферой через трубопровод 11 путем переключения клапанов.

Далее посредством подъемного стола (не показан) перемещают опоку 4 на модельной плите 1 вниз. Огнеупорный наполнитель 13 в опоке 4 уплотняют на вибростоле (не показан) в течение 10 с (с.30), верхний слой которого герметизируют второй пленкой 14. Далее к наполнителю 13 подключают вакуумную систему (не показана) через штуцер 5 к опоке 4, в результате чего в полости опоки 4 создается разрежение 53-56 кПа (с.47), и огнеупорный наполнитель 13 уплотняется под действием внешнего атмосферного давления.

После этого модель 2 с модельной плитой 1 дегко извлекают из полуформы 15 (с. 55) и на ее рабочие поверхности наносят противопригарное покрытие. Далее в аналогичной последовательности изготавливают вторую полуформу (не показана), производят их сборку (не показана, т.к. широко известна в производстве отливок).

Таким образом, предлагаемая оснастка для вакуумной формовки обеспечивает повышение качества облицовывания моделей и производительности за счет того, что она снабжена средством прижима пленки к модели, выполненным в виде короба, соединенного с источником сжатого воздуха и атмосферой и установленного с возможностью взаимодействия с контуром модельной плиты, при этом модельная плита соединена с источником сжатого воздуха и атмосферой, а полость модели сообщена с атмосферой, что позволяет в процессе облицовывания модели производить наддув сжатого воздуха между герметизирующей пленкой, рабочей поверхностью модели и поверхностью модельной плиты и осуществлять автоматическую предварительную ориентацию поверхности пленки относительно поверхности модели, особенно в областях глубоких карманов, что устраняет складки пленки, а после завершения предварительной ориентации поверхности пленки осуществлять предварительный прижим пленки к модели созданием избыточного давления воздуха над герметизирующей пленкой путем покрытия модельной плиты с моделью средством прижима пленки к модели, которое обеспечивает одновременное, одинаковое удельное давление на всю поверхность пленки и, таким образом, дополнительно предварительную автоматическую ориентацию поверхности пленки, особенно в областях глубоких карманов, относительно поверхности модели, устраняет складки пленки и затем в процессе нарастания давления обеспечивает осуществление фиксации поверхности пленки относительно поверхности модели - предварительный прижим пленки к модели с равномерным распределением ее на поверхности модели, исключает образование складок, оеспечивает равномерную вытяжку пленки во всех направлениях и областях модели в последующий период процесса нарастания давления, предотвращая разрывы пленки как на операциях облицовывания модели, так и на операциях заливки форм металлом.

Кроме того, короб выполнен со шлюзовой камерой в верхней его части для подачи огнеупорного наполнителя, соединенной с источником сжатого воздуха и атмосферой, что позволяет после опрераций прижима пленки к модели и вытяжки ее по углам сопряжений поверхностей модели осуществлять заполнение опоки с избыточным давлением воздуха огнеупорным наполнителем, исключив операцию вакуумирования модели, упростить конструкцию модели за счет сокращения количества вентиляционных отверстий и каналов для вакуумирования и удешевить изготовление ее, расширить возможности механизации формовки.

Перечисленные преимущества заявляемой оснастки для вакуумной формовки обеспечивают повышение качества форм, снижение убытков от брака отливок, расширение области применения вакуумной формовки, в том числе для отливок сложной конфигурации с высокими выступающими частями и глубокими карманами в условиях индивидуального, серийного и массового производства с использованием недефицитных пленок с невысокой пластичностью, например из полиэтилена, одновременно ликвидировать дефицит дорогостоящей и сложной в производстве (импортной) пленки, упростить технологию вакуумной формовки и в конечном итоге сократить расход дорогостоящих материалов в литейном производстве, уменьшить толщины стенок отливок и таким образом снизить затраты на изготовление литейных форм и повысить производительность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вакуумной формовки и оснастка для его осуществления | 1990 |

|

SU1780518A3 |

| Способ вакуумной формовки и оснастка для его осуществления | 1980 |

|

SU942862A1 |

| Способ изготовления литейной формы вакуумной формовкой | 1977 |

|

SU740382A1 |

| ОПОКА | 1991 |

|

RU2067908C1 |

| Способ вакуумной формовки | 1979 |

|

SU789203A1 |

| Способ вакуумной формовки и оснастка для его осуществления | 1982 |

|

SU1052312A1 |

| Способ вакуумной формовки и оснастка для его осуществления | 1986 |

|

SU1435372A1 |

| Способ изготовления литейной формы вакуумной формовкой | 1981 |

|

SU984633A1 |

| Оснастка для вакуумной формовки | 1981 |

|

SU997952A1 |

| Оснастка для испытания формовочных материалов при вакуумной формовке | 1982 |

|

SU1066724A1 |

Изобретение относится к литейному производству, в частности к оснастке для изготовления литейных форм вакуумной формовкой в условиях индивидуального, мелкосерийного, серийного и массового производства. Оснастка содержит модельную плиту, полую модель с высокими выступающими частями и глубоким карманом, полость которого соединена с атмосферой. В опоке и модели выполнены вентиляционные отверстия, соединенные с вакуумной системой. Полость модели соединена с атмосферой, а модельная плита соединена с источником сжатого воздуха и атмосферой. Средство прижима пленки к модели выполнено в виде короба, соединенного с трубопроводами сжатого воздуха и атмосферой и взаимодействующего своим раструбом с контуром модельной плиты с моделью, в верхней части короба установлена шлюзовая камера подачи огнеупорного наполнителя в опоку, соединенная с трубопроводами сжатого воздуха и атмосферой. Оснастка для вакуумной формовки обеспечивает повышение качества облицовывания моделей с высокими выступающими частями и глубокими карманами и производительности, что позволяет по сравнению с существующей расширить область применения вакуумной формовки, в том числе с использованием недефицитных пленок с невысокой пластичностью, например из полиэтилена, для отливок сложной конфигурации и различных габаритов. 1 з.п. ф-лы, 13 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ вакуумной формовки и оснастка для его осуществления | 1980 |

|

SU942862A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-12-30—Публикация

1991-05-05—Подача