Изобретение относится к литeftнo y производству и может быть использовано в литейных цехах для вакуумной формовки.

Известен способ изготовления полуформы с высокими болванами и глубокими впадинами, сущность которого состоит в том, что на нагретую синтетическую пленку сверху опускают пустотелую КОЛО.ЦКУ; пленка отжимается, деформируясь, во впадину вакуумируемоП модельной плиты. После удаления пустотелой колодки на модельную плиту устанавливают опоку, наполняют ее сухим формовочным материалом, уплотняют последний, сообщают опоку с источником вакуума и извлекают модель 1 ..

Однако облицовывание пленкой отдельной глубиной впадины является лишь частью обшей более полной задачи - облицовывания пленкой модели фасонной отливки с глубокими карманами.

Известен способ изготовления полуформ с глубокой впадиной по методу вакуумной формовки, состоящий в том, что в глубокую впадину модели фасонной отливки вставляют колодку, предварительно обернутую синтетической пленкой. Модель вместе с колодкой покрывают синтетической пленкой, полость модели подключают к источнику разрежения, при этом медаль вместе с колодкой точно облицовывается синтетической пленкой. Затем вырезают часть пленки над колодкой и извлекают колодку из глубокой впадины. При

10 этом пленка, в которую была обернута колодка, остается во впадине модели 12 .

Известен также способ вакуумной формовки, использующий двухслойн то

1C синтетическую пленку {3.

Общими недостатками известных способов изготовления литейных форм с высокими болванами, модели которых имеют глубокие впадины, является киз кое качество литейных форм из-за разрывов синтетической пленки в зонах глубоких карманов при облицовке модели .фасонной отливки,а также необходимость установки закладных колодок,

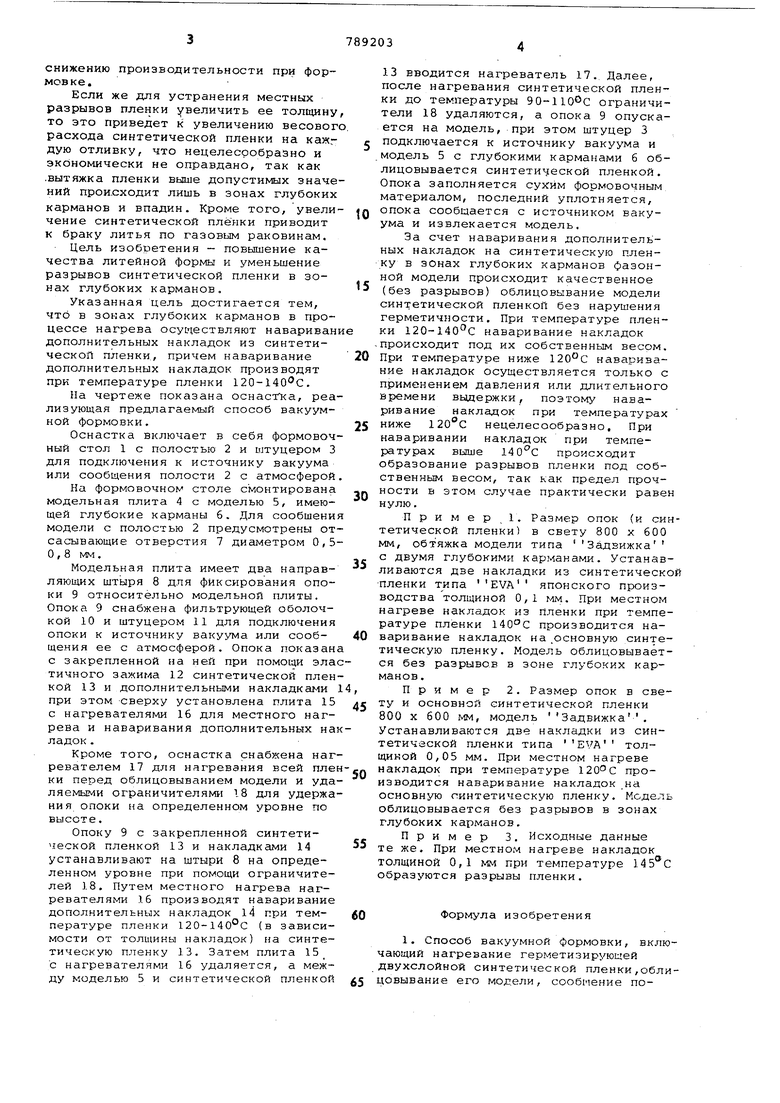

25 обернутых синтетической пленкой,во впадине моделей фасонных отливок,что связано с трудоемкими ручными операциями, требует вырезки стверЬтия в синтетической пленке для извлечения заклад л ных колодок и т.п.,а это приводит к снижению производительности при формовке. Если же для устранения местных разрывов пленки увеличить ее толщину то это приведет к увеличению весового расхода синтетической пленки на кажг дую отливку, что нецелесробраэно и экбномически не оправдано, так как .вытяжка пленки вьпие допустимых значений происходит лишь в зонах глубоких карманов и впадин. Кроме того, увеличение синтетической плёнки приводит к браку литья по газовым раковинам. Цель изобретения - повышение качества литейной формы и уменьшение разрывов синтетической пленки в зонах глубоких карманов. Указанная цель достигается тем, что в зонах глубоких карманов в процессе нагрева осу.пествляют наваривани дополнительных накладок из синтетической пленки,, причем наваривание дополнительных накладок производят при температуре пленки 120-140с. На чертеже показана оснаст са, реализующая предлагаемый способ вакуумной формовки. Оснастка включает в себя формовочный стол 1 с полостью 2 и штуцером 3 для подключения к источнику вакуума или сообщения полости 2 с атмосферой На формовочном столе смонтирована модельная плита 4 с моделью 5, имеющей глубокие карманы 6. Для сообщени модели с полостью 2 предусмотрены от сасывающие отверстия 7 диаметром 0,5 0,8 мм. Модельная плита имеет два направляющих штыря 8 для фиксирования опоки 9 относительно модельной плиты. Опока 9 снабжена фильтрующей оболочкой 10 и штуцером 11 для подключения опоки к источнику вакуума или сообщения ее с атмосферой. Опока показан с закрепленной на ней при помощи эла тичного зажима 12 синтетической плен кой 13 и дополнительными нaклaдкa 1и при этом сверху установлена плита 15 с нагревателями 16 для местного нагрева и наваривания дополнительных на ладок . Кроме того, оснастка снабжена наг ревателем 17 для нагревания всей пле ки перед облицовыванием модели и уда ляемыми ограничителями 18 для удержа кия опоки на определенном уровне по высоте. Опоку 9 с закрепленной синтетической пленкой 13 и накладками 14 устанавливают на штыри 8 на определенном уровне при помощи ограничителей 18. Путем местного нагрева нагревателями 16 производят наваривание дополнительных накладок 14 при температуре пленки 120-140°С (в зависимости от толщины накладок) на синтетическую пленку 13. Затем плита 15 с нагревателями 16 удаляется, а между моделью 5 и синтетической пленкой 13 вводится нагреватель 17. Далее, после нагревания синтетической пленки до температуры 90-1Ю С ограничители 18 удаляются, а опока 9 опускается на модель, при этом штуцер 3 подключается к источнику вакуума и модель 5 с глубокими карманами 6 облицовывается синтетической пленкой. Опока заполняется сухим формовочным материалом, последний уплотняется, опока сообщается с источником вакуума и извлекается модель. За счет наваривания дополнительных накладок на синтетическую пленку в зонах глубоких карманов фазонной модели происходит качественное (без разрывов) облицовывание модели синтетической пленкой без нарушения герметичности. При температуре пленки 120-140с наваривание накладок происходит под их собственным весом. При температуре ниже наваривание накладок осуществляется только с применением давления или длительного времени вьадержки, поэтому наваривание накладок при температурах ниже 120С нецелесообразно. При наваривании накладок при температурах выше 140с происходит образование разрывов пленки под собственным весом, так как предел прочности в этом случае практически равен нулю. Пример,. Размер опок (и синтетической пленки) в свету 800 х 600 мм, обтяжка модели типа Задвижка с двумя глубоким карманами. Устанавливаются две накладки из синтетической пл,енки типа EVA японского производства толщиной 0,1 мм. При местном нагреве накладок из Пленки при температуре плёнки 140°С производится наваривание накладок на .основную синтетическую пленку. Модель облицовывается без разрыво,в в зоне глубоких карманов. Пример 2. Размер опок в свету и основной синтетической пленки 800 X 600 tviM, модель Задвижка. Устанавливаются две накладки из синтетической пленки типа EVA толщиной 0,05 мм. При местном нагреве накладок при температуре 120°С производится наваривание накладок на основную синтетическую пленку. Модель облицовывается без разрывов в зонах глубоких карманов. Пример 3. Исходные данные те же. При местном нагреве накладок толщиной 0,1 w при температуре 145®С образуются разрывы пленки. Формула изобретения 1. Способ вакуумной формовки, включающий нагревание герметизирующей двухслойной синтетической пленки,облицовывание его модели, сообщение полости модели с источником вакуума, установку опоки на модель, наполнение опоки сухим формовочным материалом, уплотнение последнего, сообщение опоки с источником вакуума и из влечение модели, отличающий с я тем, что, с целью повышения качества литейной формы и уменьшения разрывов синтетической пленки в зонах глубоких карманов, в процессе нагрева.осуществляют наваривание дополнительных накладок из синтетической пленки.

2, Способ по п. 1, отличающийся тем, что, наваривание дополнительных накладок, осу:пествляется при температуре 120-140 С.

Источники информации,

- принятые во внимание при экспертизе 1; Патент CUA № 3955266,

кл. В 22 С 9/00, опублик. 1976.

2.Патент США 3960198, кл. В 22 С 9/02, опублик. 1976.

3.Заявка Японии № 50-106025,

«О кл. 11 А 21, В 22 С 9/02, опублик. 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Оснастка для вакуумной формовки | 1978 |

|

SU768535A1 |

| Способ вакуумной формовки и оснастка для его осуществления | 1980 |

|

SU942862A1 |

| Способ изготовления литейной формы вакуумной формовкой | 1977 |

|

SU740382A1 |

| Способ вакуумной формовки и оснастка для его осуществления | 1982 |

|

SU1052312A1 |

| Оснастка для вакуумной формовки | 1979 |

|

SU850266A1 |

| Способ изготовления литейных форм вакуумной формовкой | 1979 |

|

SU772685A1 |

| Способ вакуумной формовки и стержневой ящик для его осуществления | 1981 |

|

SU996061A1 |

| Оснастка для вакуумной формовки | 1981 |

|

SU996060A2 |

| Оснастка для вакуумной формовки | 1978 |

|

SU774772A1 |

| Способ изготовления литейных форм вакуумной формовкой и оснастка для его осуществления | 1989 |

|

SU1662739A1 |

Авторы

Даты

1980-12-23—Публикация

1979-02-16—Подача