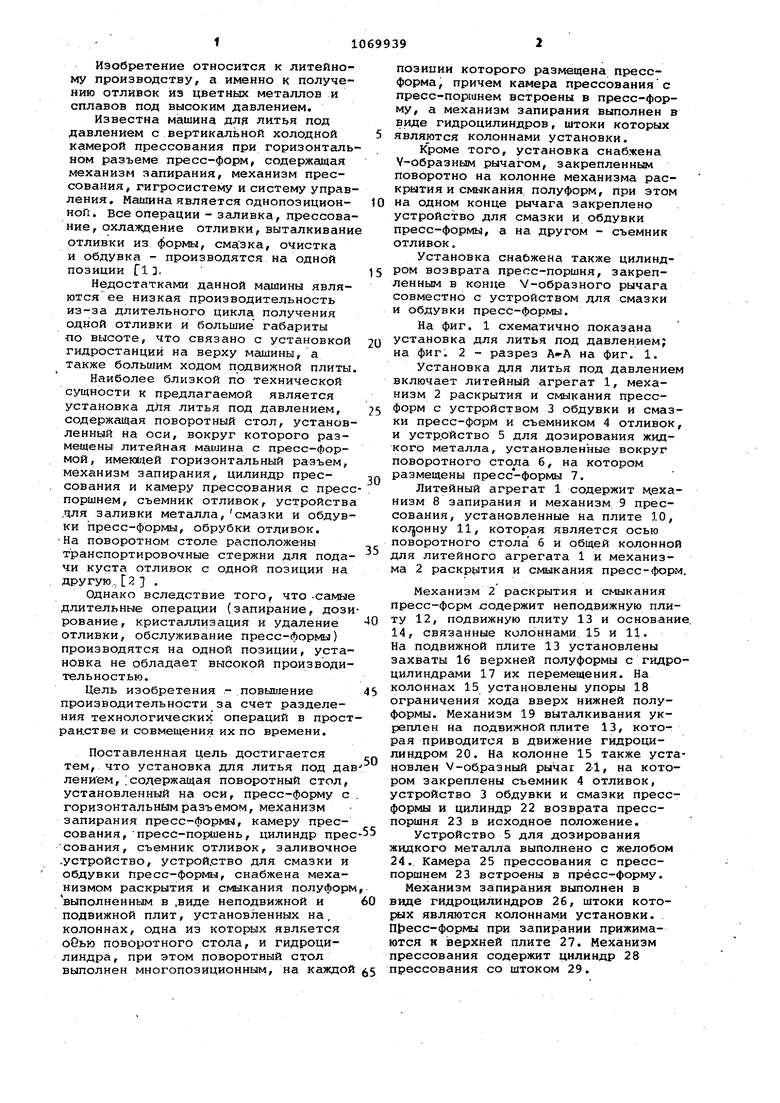

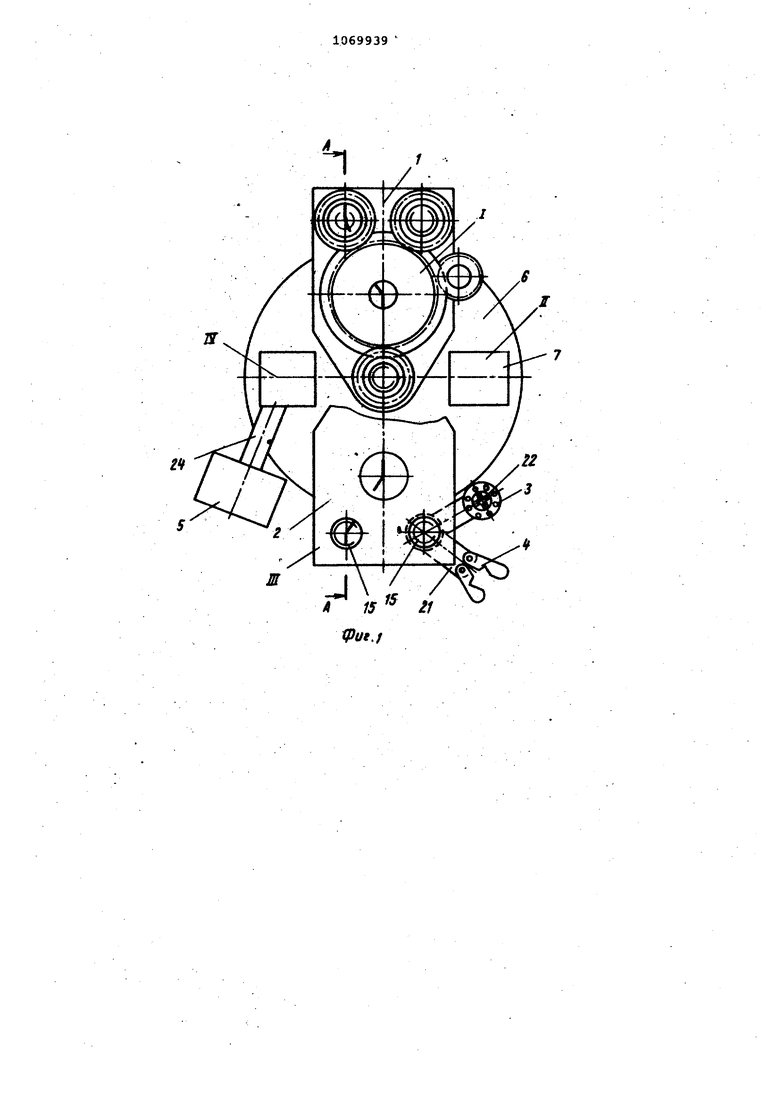

Изобретение относится к литейному производству, а именно к получению отливок из цветных металлов и сплавов под высоким давлением. Известна машина для литья под давлением с вертикальной холодной камерой прессования при горизонталь ном разъеме пресс-форм, содержащая механизм запирания, механизм прессования, гигросистему и систему управ ления. Машина является однопозиционной. все операции - запивка, прессова ние, охлаждение отливки, выталкивани отливки из формы, смазка, очистка и обдувка - производятся на одной позиции Г1 3, Недостатками данной мгипины являются ее низкая производительность из-за длительного цикла получения одной отливки и большие габариты по высоте, что связано с установкой гидростанции на верху машины, а также большим ходом подвижной плиты Наиболее близкой по технической сущности к предлагаемой является установка для литья под давлением, содержащая поворотный стол, установ ленный на оси, вокруг которого размещены литейная машина с пресс-формой, имеющей горизонтальный разъем, механизм запирания, цилиндр прессования и камеру прессования с пресс поршнем, съемник отливок, устройства для заливки металла,смазки и обдувки пресс-формы, обрубки отливок. На поворотном столе расположены транспортировочные стержни для подачи куста отливок с одной позиции на другую,, 2 . Однако вследствие того, что -самые длительные операции (запирание, дози рование, кристаллизация и удаление отливки, обслуживание пресс-форь«л) производятся на одной позиции, установка не обладает высокой производительностью. Цель изобретения .- .повышение производительности за счет разделения технологических операций в прост ранстве и совмещения их по времени. Поставленная цель достигается тем, что установка для литья под да лением, ;содержащая поворотный стол, установленный на оси, пресс-форму с горизонтальным разъемом, механизм запирания пресс-формы, камеру прессования, пресс-поршень, цилиндр пре сования, съемник отливок, заливочно .устройство, устрой.ство для смазки и обдувки Пресс-формы, снабжена механизмом раскрытия и смыкания полуфор выполненным в .виде неподвижной и подвижной плит, установленных на, колоннах, одна из которых является оОью поворотного стола, и гидроцилиндра, при этом поворотный стол выполнен многопозиционным, на каждо позипии которого размещена прессформа, причем камера прессования с пресс-поршнем встроены в пресс-форму, а механизм запирания выполнен в виде гидроцилиндров, штоки которых являются колоннами установки. Кроме того, установка снабжена Y-образным рычагом, закрепленным поворотно на колонне механизма раскрытия и смыкания полуформ, при этом на одном конце рычага закреплено устройство для смазки и обдувки пресс-формы, а на другом - съемник отливок. Установка снабжена также цилиндром возврата пресс-поршня, закрепленным в конце V-образного рычага совместно с устройством для смазки и обдувки пресс-формы. На фиг. 1 схематично показана установка для литья под давлением; на фиг. 2 - разрез на фиг. 1. Установка для литья под давлением включает литейный агрегат 1, механизм 2 раскрытия и смыкания прессформ с устройством 3 обдувки и смазки пресс-форм и съемником 4 отливок, и устр.ойство 5 для дозирования жидкого металла, установленные вокруг поворотного стола 6, на котором размещены пресс-формы 7. Литейный агрегат 1 содержит механизм 8 запирания и механизм. 9 прессования, установленные на плите 10, KOJjOHHy 11, которая является осью поворотного стола б и общей колонной для литейного агрегата 1 и механизма 2 раскрытия и смыкания пресс-форм. Механизм 2 раскрытия и смыкания пресс-форм содержит неподвяжную плиту 12, подвижную плиту 13 и основание. 14, связанные колоннами. 15 и 11. На подвижной плите 13 установлены захваты 16 верхней полуформы с гидроцилиндрами 17 их перемещения. На колоннах 15 установлены упоры 18 ограничения хода вверх нижней полуформы. Механизм 19 выталкивания укреплен на подвижной плите 13, которая приводится в движение гидроцилиндром 20. На колонне 15 также установлен У-об.разный рычаг 21, на котором закреплены съемник 4 отливок, устройство 3 обдувки и смазки прессформы и цилиндр 22 возврата пресспоршня 23 в исходное положение. Устройство 5 для дозирования жидкого металла выполнено с желобом 24. Камера 25 прессования с пресспоршнем 23 встроены в пресс-форму. Механизм запирания выполнен в виде гидроцилиндров 26, штоки которых являются колоннами установки. П1эесс-формы при запирании прижимаются н верхней плите 27. Механизм прессования содержит цилиндр 28 прессования со штоком 29.

Установка работает следующим образом.

На позиции I происходит запрессовка жидкого металла в пресс-форму и частичное охлаждение отливки, на позиции Ц- охлаждение Отливки в 5 закрытой форме, на позиции fir - раскрытие формы, выталкивание: и съем отливки, обдувка и смазка формы, смыкание, на позиции (у - заливка

дозы металла в камеру 25 прессования Ю

при закрытой пресс-форме.

С позиции яа позицию пресс-формы 7 перемещаются при помощи поворотного стола 6. Камера 25 прессования с пресс-поршнем 23 встроена в пресс- 15 форму 7 и перемещается вместе с ней на поворотном столе 6.

После установки формы с залитьм в камеру 25 прессования металлом на позицию I происходит ее запирание. 20 Плита 10 при помощи гидроцилиндров , 26 запирания поджимает пресс-форму к неподвижной плите 27. после этого включается цилиндр 28 механизма 9 прессования, шток 29 которого упира- 25 ется в пресс-поршень 23 и перемещает его. Обеспечивая запрессовку расплава в полость форгля. После выдержки на затвердевание расплава del плита 10 опускается, а шток 29 ,Q цилиндра возвращается в исходное положение.

Поворотный стол 6 по команде устанавливает пресс-форму 7 на позицию охлаждения и после вьщержки - на позицик$ Iji.

На позиции ijj включаются гидроци- : линдры 17 и перемецамт захваты 16 на зажим верхней полуформы. Гидроцилиндр

2р поднимает плиту 13 с верхней полуформой, обеспечивая раскрытие формы. Нижняя полуформа удерживается на стол упорами 18. Съемник 4 захватывает, отливку за пресс-остаток. Механизм 19 выталкивания выталкивает отливку из пресс-форМ и съемник 4 выносит отливку за пределы формы. В момент выноса отливки срабатывает устройство 3 обдувки и смазки пресс-формы. Одновременнд цилиндр 22 возврата пресспоршня 23 начинает работу и устанавливает пресс-поршень 23 в исходное положение -. вниз до упора в камере 25 прессования. Происходит закрытие пресс-формы 7 при помощи гидроцклиндра 20 и пресс-форма переходит ,на позицию (У . На позиции б устройство -5 для дозирования по зкелобу 24 зали-. вает порцию металла в камеру 25 прессования при закрытой пресс-форме. Далее происходит перемещение подготовленной для э.апрессовки пресс-формы на позицию I. Цикл повторяется.

Изобретение позволяет повысить производительность установки в 2- 2,5 раза за счет разделения операций в пространстве и совмещения их по времени...

Кроме того, за счет раздельно выполненных механизмов запирания и прессования и благодаря дополнительно установленному механизму раскрытия и смыкания -пресс-фо мы высота машины снижается почти в 2 раза, что позволяет упростить обслуживание установки и снизить .ее металлоемкость.

Экономический эффект от использования предлагаемой установки составит 82400 руб. -в год.

-JV/

A 15 tif.f

21

Риг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина литья под давлением | 1983 |

|

SU1136884A1 |

| Машина литья под давлением | 1982 |

|

SU1026943A1 |

| МАШИНА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1988 |

|

SU1619555A1 |

| Машина для литья под давлением отливок, армированных многожильным канатом | 1976 |

|

SU747616A1 |

| Устройство для литья под давлением | 1985 |

|

SU1289595A1 |

| Машина для литья под давлением | 1980 |

|

SU986586A1 |

| Форма для литья под давлением | 1983 |

|

SU1196124A1 |

| МЕХАНИЗМ ПРЕССОВАНИЯ ДЛЯ МАШИНЫ ЛИТЬЯПОД ДАВЛЕНИЕМ | 1971 |

|

SU425723A1 |

| Установка для литья под давлением | 1972 |

|

SU442007A1 |

| Пресс-форма для литья под давлением | 1982 |

|

SU1080923A1 |

1.УСТАНОВКА ДЛЯ ЛИТЬЯ ПОД . ДАВЛЕНИЕМ, содержащая поворотный стол, установленный на оси, прессформу с горизонтальным разъемом, механизм запирания пресс-формы., камеру прессования, пресс-пориень, цилиндр прессования, сьемник отливок, заливочное ycтpoйctвo, устройство для смазки и обдувки пресс-формы, отличают а я с я тем, что с целью повышения производительности за счет разделения технологических операций в пространстве и совмещения их по времени, она снабжена механизмом раскрытия и смыкания полу : «i «fw-« I 15 .m. f ri«i. SMSJI OTfeif ; форм, выполненным в виде неподвижной и подвижной плит, установленных на колоннах, одна из которых служит осью поворотного стола, и гидроцилиндра, при этом поворотный стол выполнен многопозиционным, на каждой позиции которого размещена прессформа, причем камера прессования с пресс-по Я11нем. в строены в пресс-форФиу а механизм запирания выполнен в виде гидроцилиндров, штоки которых являются колоннами установки. 2, Установка по п. 1, отлича io щ а я с я тем, что она снабжена V-образным рычагом, закрепленным поворотно на колонне механизма рас§ крытия и сквжания полуформ, при этом на одном конце рычага закреплено устройство для смазки и обдувки пресс-фОЕ «, а на другом - съемник отливок. 3, Установка по пп. 1. и 2, о тличающаяся тем, что она . снабжена цилиндром возврата пресс; поршня, закрепленным на конце V-образного 1ж«чага совместно с о: устройством для смазки и обдувки со со со со пресс-формы.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Giesserei-Praxis, 1973, №9, с | |||

| Соломорезка | 1918 |

|

SU157A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ЭЙ ТОЛП, 1976, W 37, с | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-01-30—Публикация

1982-05-28—Подача