(54) УСТАНОВКА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для литья под давлением | 1979 |

|

SU846084A1 |

| Устройство для литья под низким давлением | 1978 |

|

SU789234A1 |

| ЛИНИЯ ДЛЯ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ, УСТАНОВКА ДЛЯ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ И МАНИПУЛЯТОР ДЛЯ ПЕРЕМЕЩЕНИЯ ОТЛИВОК | 2001 |

|

RU2205090C2 |

| Установка для литья | 1979 |

|

SU821054A1 |

| Многогнездная прессформа для литья под давлением | 1981 |

|

SU944778A1 |

| Двухкокильная машина для литья под низким давлением | 1972 |

|

SU424654A1 |

| Установка для литья под давлением | 1982 |

|

SU1069939A1 |

| Установка для литья под низким давлением | 1972 |

|

SU424653A1 |

| Пресс-форма для литья под давлением | 1987 |

|

SU1475767A1 |

| Машина для литья под давлением | 1983 |

|

SU1082555A1 |

. 1

1 Изобретение относится к области производства отливок из цветных металлов и их сплавов и может быть быуь использовано при производстве изделий из пластмасс.

Большинство машин для литья под давлением со,; средствами автоматизации технологического процесса, обеспечдаакуг. лишь удаление охлажденных отливок из зоны машины в зону обрезно го пресса без, ориентации их в штампе.

Для ориентировочной передачи отливок в обрезной пресс используются сложные и дорогие роботы-манипуляторы, которью мо,гут быть запрограммированы на различные составы цикла.

Иначе решен вопрос ориентировочной передачи отливок от машины к обрезному прессу в установке для литья под давлением фирмы Stifling (см, патент США кл. 164-269, пат. 3.333, 628). В этой установке ориентация отливок обеспечивается специальными стержнями, вводимыми в форму, э отливки переносятся из позициц в позицию цепным конвейером с жестко закрепленными на нем стержнями(имеющим

прерывистое движение в соответствии с темпом работы машины.

Однако эта установка имеет большие габариты за счет того, что все агрегаты установки (литейная машина, бак охлажде ния, обрезной пресс и устройство для снятия литникового остатка со стержня) выставлены в одну линию.

Целью изобретения является уменьшени габаритов установки.

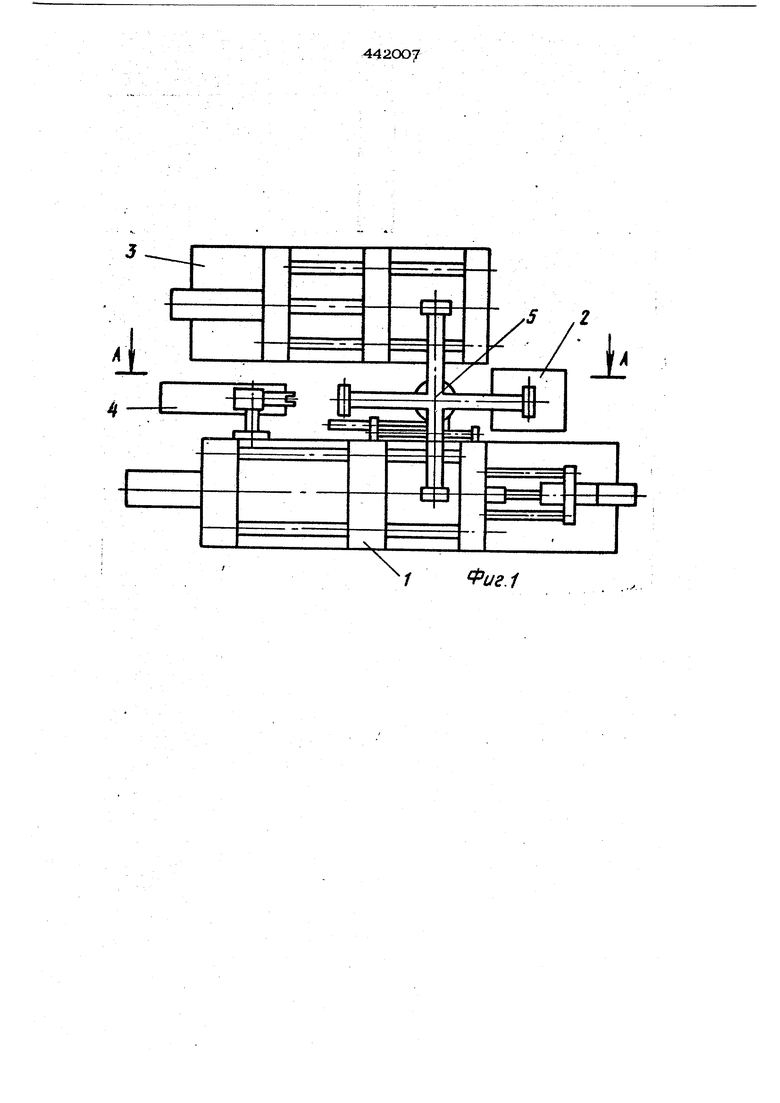

Для этого в предлагаемой установке литейная машина, бак охлаждения, обрезной пресс и механизм съема литникового остатка установлены вокруг механизма ; транспортировки отливок, вьшолненного в виде карусели, и образуют позиции, распо- ложенные под углом 9О° друг к другу.

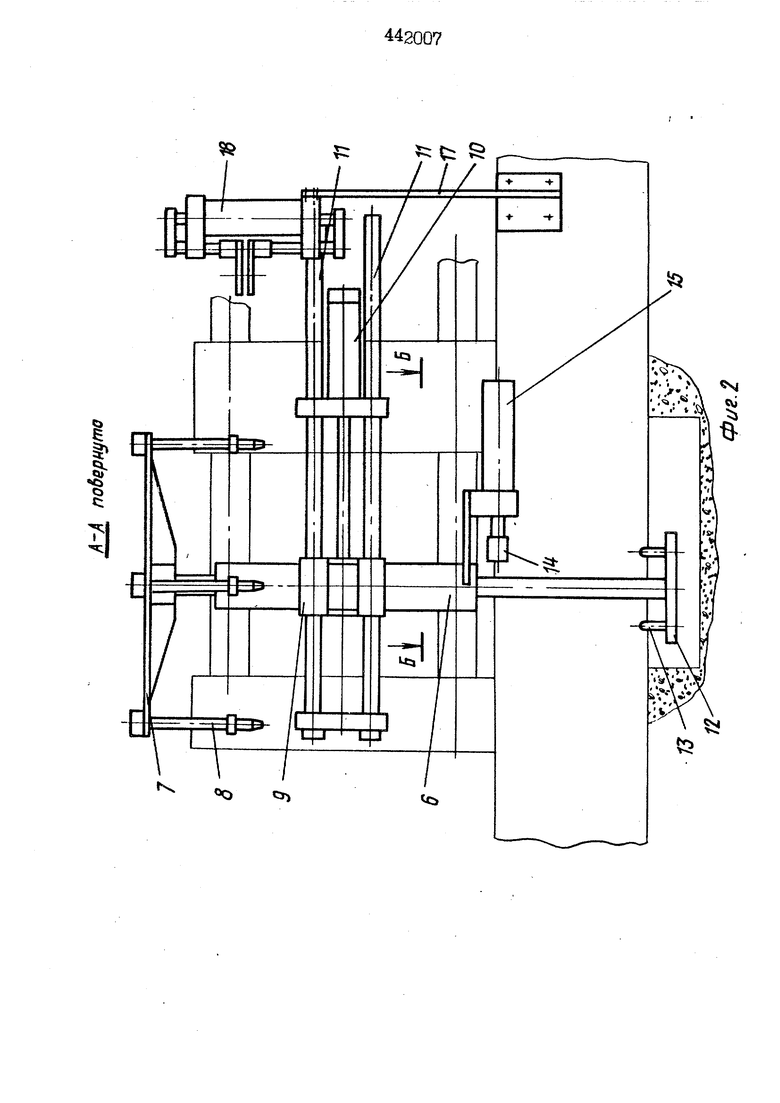

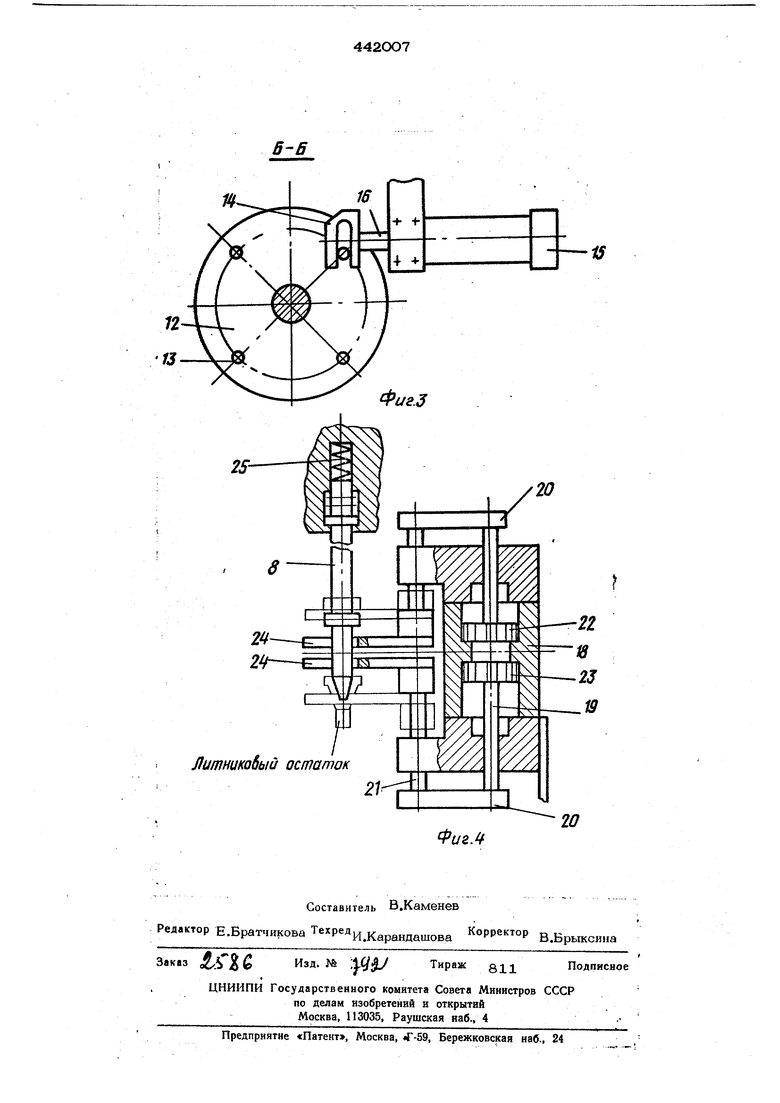

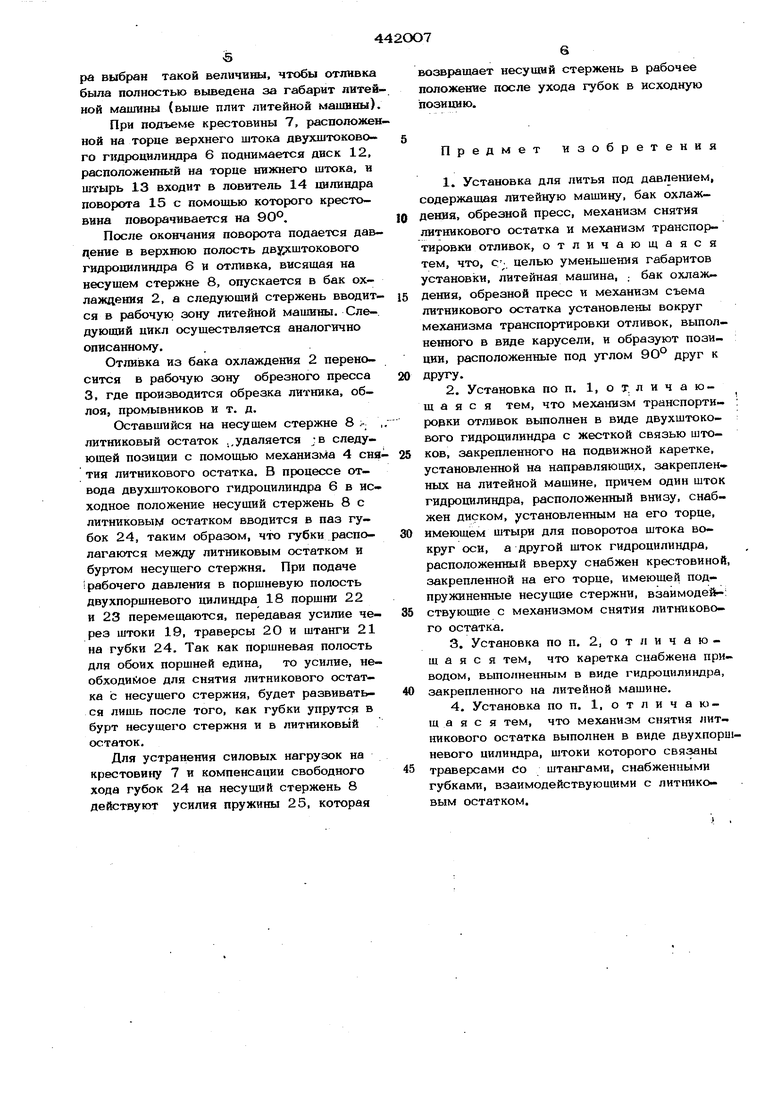

Механизм транспортировки отливок выполнен в виде двухштокового гидроцилиндра с жесткой связью штоков, закрепленного на подвижной каретке. Каретка установлена на направляюишх, закрепленных на литейной машине и снабжена гидроцил1 ндром перемещения ее вдоль оси литейной машины. Нижний шток двухштокового гидроцилиндра снабзкен диском, установленным на его торце, имеющем штыри для поворота штока вокруг оси, а верхний шток снабжен крестовиной, закрепленной на его торце, имеющей подпружиненные несущие стер ни, взаимодействующие с механизмом снятия литникового остатка. Механизм сня- .тия литникового остатка выполнен в виде двухпоршневого цилиндра, штоки которого связаны траверсами со штангами, .женными губками, взаимодействующими с литниковым остатком. На фиг. 1 изображена описываемая установка, вид в плане; на фиг. 2 - разрез по А-А на фиг. 1 (вид на механизм транспортировки отливок); на фиг. 3 разрез по Б-Б на фйг.2 (устройство для п ворота крестовины); на фиг. 4 - продол Ьиный разрез по механизму снятия литникового остатка. Установка для литья под давлением (фиг. 1) состоит из литейной машины 1, бака охлаждения 2, обрезного пресса 3, механизма 4 снятия литникового остатка i и механизма 5 транспортировки отливок. Механизм транспортировки отливок (фиг. 2) представляет собой двухштоковый гидроцилиндр 6, на торце штока, расположенного вверху, закреплена крестовина 7 с расположенными на ней подпружиненными несущими стержнями 8. Под действием рабочей жидкости, подаваемой в полость гидродилиндра в, крестовина 7 мо жет перемещаться вверх и вниз, вынося расположенную на несущем стержне 8 отливку из рабочей зоны. Двухштоковый гидроцилиндр крепится к каретке 9, которая ; может перемещаться вдоль оси литейной машины с помощ| ю гидроцилиндра 1О по I направляющим 11, закрепленным на ли; тейной машине, На торце штока, расположенного внизу, закреплен диск 12, имеющий штыри 13, которые при подъеме входят в зацепление .с ловителем 14 цилиндра поворота 15. Последний неподвижно скреплен с гильзой двухштокового цилиндра 6 и вместе с ни может перемещаться вдоль оси литейной машины., При введении в ловитель 14 -штыря13 крестовина 7 поворачивается за счет движения штока 16 (фиг. 3) цилиндра поворота 15, причем.угол поворота составля Т 9О и ограничивается величиной хода штока 16. Механизм снятия литникового остатка крепится к литейной машине с помощью стойки 17 и представляет собой двухпорш невой цилиндр 18, штоки 19 которого связаны траверсами 2 О со штангами 21. Усилия, развиваемые поршнями 22 и 23 Через траверсы 20 и штанги 21, передаются на губки 24. Наличие двух поршней позволяет создать силовое замыкание при снятии литникового остатка на несущем стержне, не нагружая крестовину усилием, сн$1тия. На фиг, 4 тонкими линиями показано положение губок после снятия литникового остатка. Для ком-: пенсации свободного хода верхней губки в узле несущего стержня установлена пружина 25. Бак охлаждения 2 представляет собой стационарно установленную емкость с охлаждающей Жидкостью, расположенную на позиции под углом 9 О относительно ли- тейной машины. Описанная установка работает следую- щим образом. В исходном положении подвижная плита литейной машины с полуформой находит ся в крайнем заднем положении, крестовина 7 опущена и цилиндром 10 отведена назад, при этом один из несущих стержней оказывается введенным внутрь поло.) CTK формы. Рабочее давление подается в 1штоковую полость цилиндра 10 и прижима ет поршень этого цилиндра к жесткому упору, создавая замкнутую систему; подвижная плита - цилинд|э 1О - каретка 9 Двухштоковый цилиндр 6 - крестовина 7 несущий стержень 8 - полуформа (на чертежах не показан ), закрепленнаи на подвижной плите литейной машины. При смыкании полуформ, образовавшаяся жесткая система обеспечивает перемещение двухштокового .. цилиндра синхронно с подвижной полуформой, один из несущих стержней 8 после закрытия формы жег стко защемляется в ней. При -запрессовке литейного сплава в форму несущий стержень 8 заливается им и после кристаллизации закрепляется в отливке. Затвердевшая отливка, остающаяся в подвижной нолуформе, вместе с залитым в нее несущим стержнем в отводится подвижной плитой в заднее (исходное) положение, после чего синхронно выталкивается отдавка из подвижной полуфорт«1ы и цилиндром 10 nepe-j мещается каретка 9 с крестовиной 7 (следовательно, и с несушим стержнем 8) по направляющим 11 относительно подвижной плиты литейной машиньь . После окончания выталкивания отливки подается рабочее давление в нижнюю полрсть двухштокового цитавдра 6. Этот ци- . |линдр поднимает крестовины 7 с отливкой с заттым в ней несущим стержнем 8 до упора. Ход поршня двухштокового цилинд-

5

pa выбран такой величины, чтобы отливка была полностью выведена за габарит литеной машины (выше плит литейной машины)

При подъеме крестовины 7, расположеной на торце верхнего штока двухштокового гвдроцилиндра 6 поднимается диск 12, расположенный на торце нижнего штока, и штырь 13 входит в ловитель 14 пилиндра поворота 15 с помощью которого крестовина поворачивается на .

После окончания поворота подается давдение в верхнюю полость дв}рсштокового гидроцилиндра 6 и отливка, висящая на несущем стержне 8, опускается в бак охлаждения 2, а следующий стержень вводит ся в рабочую зону литейной машины. Следующий цикл осуществляется аналогично описанному.

Отливка из бака охлаждения 2 переносится в рабочую зону обрезного пресса 3, где производится обрезка литника, облоя, промывников и т. д.

Оставшийся на несущем стержне 8 х литниковый остаток .,удаляется ;в следующей позиции с помощью механизма 4 сня тия литникового остатка. В процессе отвода двухштокового гидроцилиндра 6 в ис ходкое положение несущий стержень 8 с литниковым остатком вводится в паз губок 24, таким образом, что губки распо- лагаются между тттниковым остатком и буртом несущего стержня. При подаче : рабочего давления в поршневую полость двухпоршневого цилиндра 18 поршни 22 и 23 перемещаются, передавая усилие через штоки 19, траверсы 2О и штанги 21 на губки 24. Так как поршневая полость для обоих поршней едина, то усилие, необходи(1ое для снятия литникового остатка с несущего стержня, будет развиватьс я лищь после того, как губки упрутся в бурт несущего стержня и в литниковь1й остаток.

Для устранения силовых нагрузок на крестовину 7 и компенсации свободного

хода губок 24 на несущий стержень 8 действуют усилия пружины 25, которая

в

возвращает несущий стержень в рабочее положение после ухода губок в исходную позицию.

Предмет изобретения

i

5 Л

1 Фиг.1

«:

С5

Авторы

Даты

1974-09-05—Публикация

1972-05-10—Подача