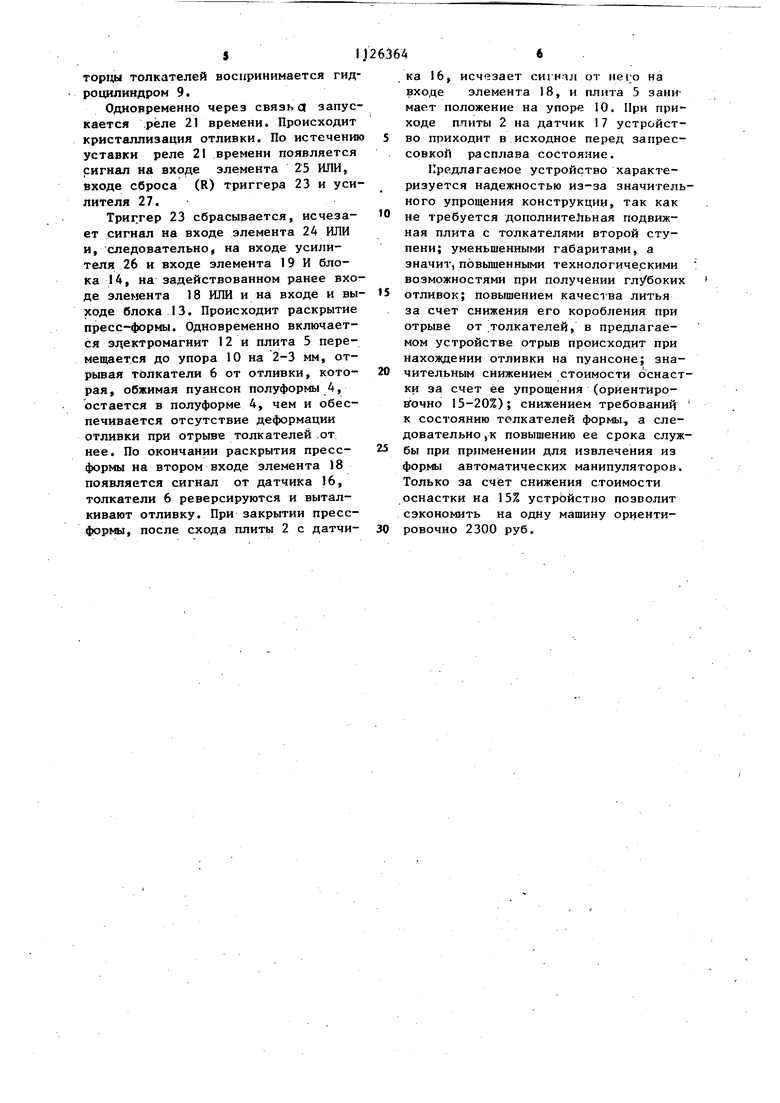

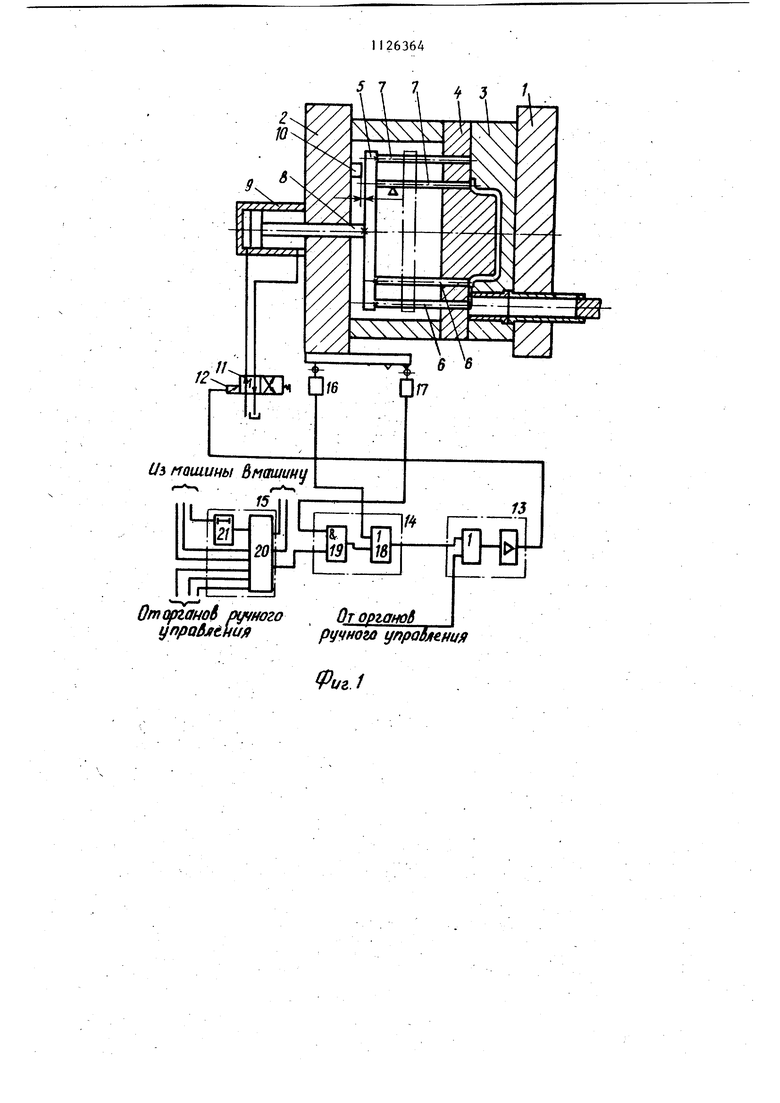

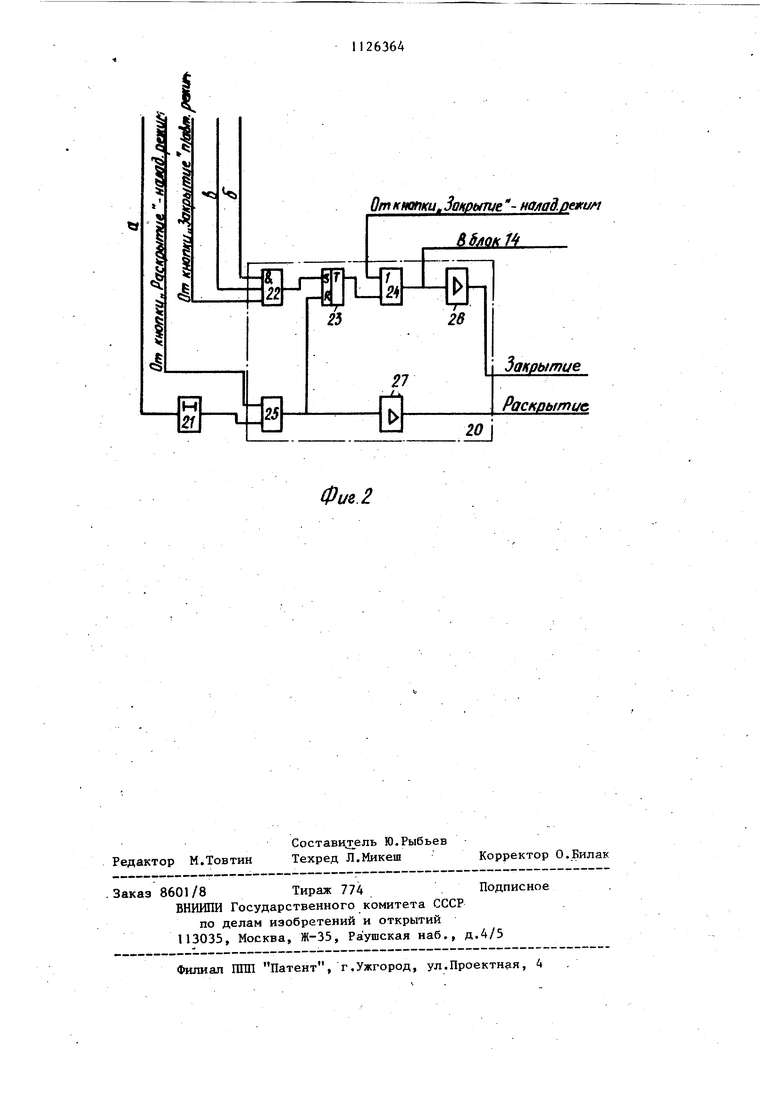

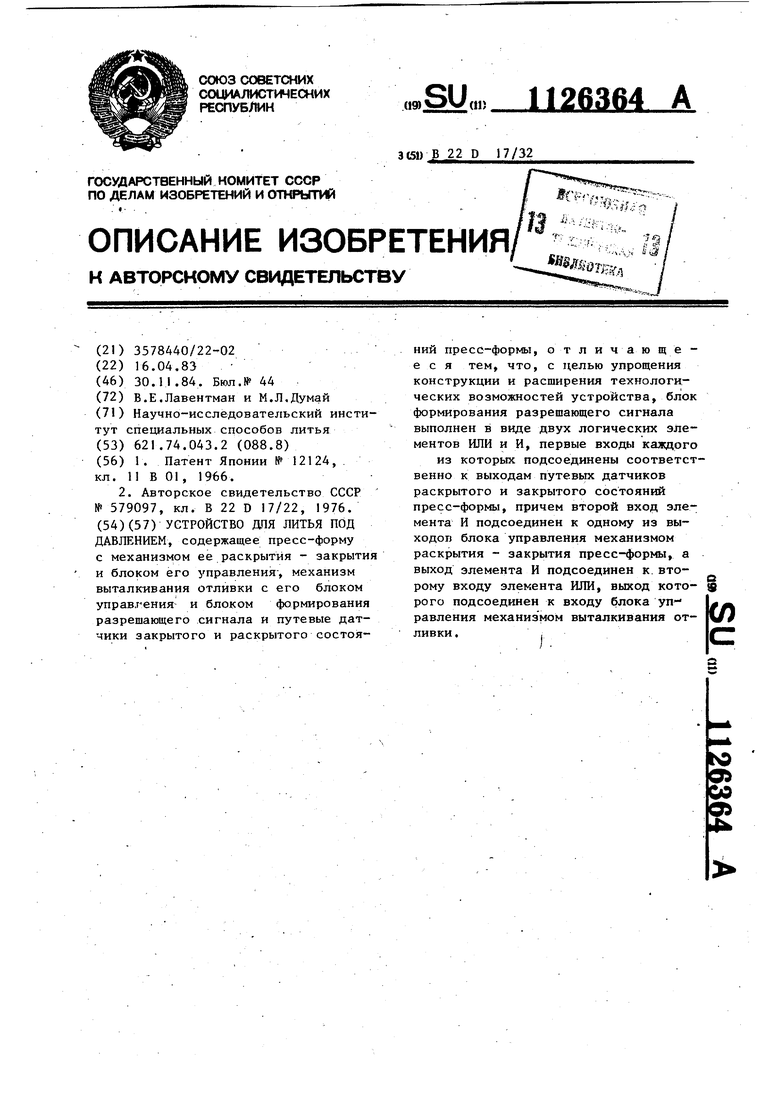

Изобретение относится к литейному производству, 3 частности к литью под давлением, и может быть использовано также для других способов литья в постояннее формы. Известно устройство для литья под давлением, содержащее пресс-форму с двухступенчатой системой выталкивания отливки. Принцип действия этого устройства заключается в том, что после формирования и раскрытия формы отливка снимается с пуансона формы толкателями первой ступени, а затем отливку фиксируют относитель но неподвижных частей пресс-формы с помощью толкателей второй ступени и отрывают толкатели первой ступени Устройство обеспечивает минимальное усилие отделения отливки от элементов пресс-формы, что создает благоприятные возможности для автоматизации операции, а также улучшает качество литья за счет уменьшения де форма1Ц1и отливки при ее съеме pj . Однако указанное устройство сложн занимает значительно большийгабари чем пресс-форма с одноступенчатой си темой выталкивания, что уменьшает е технологические возможности при полу чении глубоких отливок при одинаковом с обь1чнь1ми пресс-формами разъемом формонесущих плит. Кроме того, съем отливки с минимальным и равно мерным ее нагружением (а значит и минимальной деформацией) требует большого количества толкателей, что осуществимо не для каждой отливки и таким образом, не всегда выполнимо. Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство содержащее форму с механизмом ее раскрытия - закрытия и блоком его управления, механизм выталкивания отливки с его блоком управления и блоком формирования разрешающего си нала и путевые датчики .закрытого и раскрытого состояния пресс-формы. В этом устройстве пуансон установлен на подвижной относительно ее постамента подпружиненной плите. Благода ря такой конструкции отрыв отливки от толкателей происходит при нахождении отливки на пуансоне, что полностью исключает ее деформацию С 2. Недостатки аналога состоят в слож ности, большом количестве подвижных элементов, работающих в присущих пресс-форме условиях повьшенных температур, что снижает надежность устройства, в увеличенных его габаритах и меньших, в связи с этим возможностях при получении глубоких отливок. Целью изобретения является упрощение конструкции и расширение технологических возможностей устройства. Поставленная цель достигается тем, что в устройстве для литья, под давсодержащем пресс-форму с мелением, ханизмом ее раскрытия - закрытия и блоком его управления, механизм выталкивания отливки с его блоком управления и блоком формирования разрешающего сигнала и путевые датчики закрытого и раскрытого состояния пресс-формы, блок формирования разрешающего сигндла выполнен в виде двух логических элементов ИЛИ и И, первые входы каждого из которых подсоединены соответственно к выходам путевых датчиков раскрытого и закрытого, состояния пресс-формы, причем второй вход элемента И подсоединен к одному из выходов блока управления механизмом раскрытия - закрытия пресс-форМы, а выход элемента И подсоединен к второму входу элемен- та ИЛИ, выход которого подсоединен к входу блоки, управления механиз-. мом выталкивания отливки. Выполнение блока формирования разрешающего сигнала позволяет осуществить отрыв толкателей от поверхности отливки в процессе раскрытия формы и последующее ее выталкивание из раскрытой пресс-формы. При этом при сохранении общего с аналогом и прототипом качества - гарантированного отделения отливки от толкателей, в отличие от них, в прессформу не вводятся дополнительные системы (плиты толкателей второй ступени в аналоге, система подвижного подпружиненного пуансона в прототипе) , т.е. конструкция упрощается, размеры ее в напряжении хода смыкания форм уменьшаются, а следовательно, увеличиваются технологические возможности устройства при получении глубоких отливок. На фиг.1 показана блок-схема устройства в состоянии исходном перед запрессовкой расплава; на фиг. 2 вариант блока управления раскрытием закрытием пресс-форьш. 3 Устройс1во состоит из неподвижной и подвижной формонесущих плит 1 и 2 и соответственно неподвижной и подвижной полуформ 3 н 4. В подвижной полуформе 4 имеется пли та 5 с закрепленными к ней т;олкателями 6 и контртолкателями 7. Плита 5 связана со штоком 8 гидроцилиндра 9. Для ограничения перемещения плиты 5 в направлении от отливки на величину & 2 - 3 см имеется упор 10. Для реверсирования штока 8 имеется распределитель 11 с электро магнитом 2. Вход электромагнита 12 подключен к выходу блока 13 управ- ления. Дпя формирования разрешающего сигнала на выталкивание отливки имеется блок 14, для управления движением раскрытия - закрытия пресс-формы - блок 15, а для контро ля открытого и закрытого состояния пресс-формы - соответственно путёвые датчики 16 и 17. Блок 14 формирования разрешающего сигнала состоит из логических элементов 18 и 19 ИЛИ и И, по одному из входов которых подключены соответственно к вы ходам датчиков 16- и 17, причем второй вход элемента 19 подключен к вы ходу блока 15, а выход элемента 19 подключен к входу элемента 18, выход которого подключен к входу блока 13. Блок I5 управления раскрытия закрытия пресс-формы представляет собой часть системы управления маши ны, состоящую из субблока 20 логических операций реле 21 времени, выход которого соединен с одним из входов субблока 20, внешних входов и выходов. Реле 21 времени, входяще в блок 15, используется для западания времени нахождения отливки в собранной пресс-форме в.процессе кристаллизации, т.е. им устанавлива ется промежуток времени между запре совкой расплава в форму и ее раскры тием, Вход реле 21 времени (связь а на фиг.2) связан с пусковым органом включения прессования машины литья под давлением. Субблок 20 логических, операций . состоит из элемента 22 И, входы которого соединены блокировочными свя зями S и Ь с датчиками, регистрирую щими состояние различных элементов машины литья под давлением. Связь 6 44 например, соединяет элемент 22 с датчиком Защитная дверь закрыта , а связь в - с да,тчиком Пресс-поршень в исходном положении. Кроме элемента 22 И,в субблок 20 входят триггер 23, логические элементы 24 л 25 ИЛИ усилителем 26 и 27, причем установочный вход (S) триггера 22 связан с выходом элемента 22, а выход триггера 22 соединен с одним из входов элемента 24 ИЛИ, второй вход которого связан с кнопкой Закрытче (наладочный режим работы мащины). Выход элемента 24 соединен через усилитель 26 с исполнительным механизмом раскрытия - закрытия пресс-формы. Выход реле 21 времени соединен с одним и входов элемента 25 .ИЛИ, второй вход которого связан с кноп кой Раскрытие (наладочный режим работы машины). Выход элемента 25 соединен через усилитель 27 с исполнительным механизмом раскрытия - закрытия пресс-форкы. Этот же выход соединен с входом сброса (R) триггера 23. Блок 13 управления структурно состоит из последовательно соединенных элемента ИЛИ и усилителя. Устройство работает следующим образом,у При наличии блокировочных команд Пресс-поршень в исходном положении и Дверь закрыта и после нажатия кнопки Закрытие(в полуавтоматическом режиме работы машины) иа выходе элемента 22 появляется сигнал, запоминаемый триггером 23. Этот сигнал через элемент 24 и усилитель 26 поступает на исполнительный механизм раскрытия - закрытия пресс-формы. Следует закрытие пресс-формы. При закрытой пресс-форме на входах элемента И 19 имеются сигналы от датчика- 17 и из блока 15 управления раскрытием - закрытием пресс-формы и, следовательно, имеется сигнал на одном из входов элемента ИДИ 18 на входе блока 13 управления шток 8 гидроцилиндра прижимает плиту 5 «tepes контртолкатели 7 к плоскости разъема полуформы 3. При этом торцы топкателей 6 занимают положение, соответствующее формированию отливки. Производится , :заливка. металла и запрессовка расплава в форму, при этом давление расплава на

Topi;bi толкателей воспринимается гидроцилиндром 9.

Одиовремеино через связь а запускается :рёле 21 времени. Происходит кристаллизация отливки. По истечению уставки реле 21 времени появляется сигнал на входе элемента 25 ИЛИ, входе сброса (R) триггера 23 и усилителя 27.

Триггер 23 сбрасывается, исчезает сигнал на входе элемента 24 ИЛИ и, следовательно, на входе усилителя 26 и входе элемента 19 И блока 14, на задействованном ранее входе элемента 18 ИЛИ и на входе и выходе блока 13. Происходит раскрытие пресс-формы. Одновременно включается электромагнит 12 и плита 5 перемещается до упора 10 на 2-3 мм, отрывая толкатели 6 от отливки, которая, обжимая пуансон полуформы 4, остается в полуформе 4, чем и обеспечивается отсутствие деформации отливки при отрыве толкателей ,от нее. По окончании раскрытия прессформы на втором входе элемента 18 появляется сигнал от датчика 16, толкатели 6 реверсируются и выталкивают отливку. При закрытии прессформы, после схода плиты 2 с датчика 16, исчезает сигнчл от него на входе элемента 18, и плита 5 занимает положение на упоре 10. При приходе плиты 2 на датчик 17 устройство приходит в исходное перед запрессовкой расплава состояние.

Предлагаемое устройство характеризуется надежностью из-за значительного упрощения конструкции, так как не требуется дополнительная подвижная плита с толкателями второй ступени; уменьшенными габаритами, а значит, повьшенными технологическими возможностями при получении гл/боких отливок; повышением качества литья за счет снижения его коробления при отрыве от .толкателей, в предлагаемом устройстве отрыв происходит при нахождении отливки на пуансоне; значительным снижением стоимости оснастки за счет ее упрощения (ориентиронгочно 15-20%); снижением требований к состоянию толкателей формы, а следовательно ,к повышению ее срока службы при применении для извлечения из формы автоматических манипуляторов. Только за счёт снижения стоимости оснастки на 15% устрЬйство позволит сэкономить на одну машину ориентировочно 2300 руб.

Ub машины Вмашинч 15

3J

OmfynoHoB ручного PTOpWHoB упра5л€нияручноъо упробл иия

fpuz.1

Г А

От KtKffiKu, Закрытие - налад. режим

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для литья под давлением | 1982 |

|

SU1076187A1 |

| Пресс-форма для литья под давлением | 1986 |

|

SU1382584A1 |

| Пресс-форма для литья под давлением | 1984 |

|

SU1214320A1 |

| Пресс-форма для литья под давлением | 1983 |

|

SU1079350A1 |

| Пресс-форма для литья под давлением | 1987 |

|

SU1574357A1 |

| ЛИТЬЕВАЯ ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ПОДДОНОВ И ПОДДОНЫ, ИЗГОТАВЛИВАЕМЫЕ ПОСРЕДСТВОМ ЛИТЬЕВОЙ ПРЕСС-ФОРМЫ | 2023 |

|

RU2810812C1 |

| Пресс-форма для литья под давлением | 1977 |

|

SU654347A1 |

| Пресс-форма для литья под давлением | 1985 |

|

SU1284658A1 |

| СПОСОБ УПРАВЛЕНИЯ МАШИНОЙ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2026144C1 |

| Пресс-форма для литья под давлением | 1986 |

|

SU1397166A1 |

УСТРОЙСТВО ДНЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ, содержащее пресс-форму с механизмом ее раскрытия - закрытия и блоком его управления-, механизм выталкивания отливки с его блоком упраВсГ-ения- и блоком формирования разрешающего сигнала и путевые датчики закрытого и раскрытого состояний пресс-формы, от л и чаю щ е е с я тем, что, с целью упрощения конструкции и расширения технологических возможностей устройства, блок формирования разрешающего сигнала выполнен в виде двух логических элементов ИЛИ и И, первые входы каждого из которых подсоединены соответственно к выходам путевь1х датчиков раскрытого и закрытого состояний пресс-формы, причем второй вход элемента И подсоединен к одному из выходов блока управления механизмом раскрытия - закрытия пресс-формы, а выход элемента И подсоединен к. вто§ рому входу элемента ИЛИ, выход которого подсоединен к входу блока уп(Л равления механизмом выталкивания отливки. ,

Фие.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Зонд, служащий для извлечения проб наблюдения за свильностью оптических, технических и всякого рода иных стекол во время варки | 1926 |

|

SU12124A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прессформа для литья под давлением | 1976 |

|

SU579097A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-11-30—Публикация

1983-04-16—Подача