Изобретение относится к области термической обработки металлов, к устройствам для создания защитной атмосферы от окисления металлов, в частности для защиты изделий из меди и ее сплавов при отжиге и в качестве защитной атмосферы в плавильной печи при производстве слитков из меди и бронзы.

Для защиты металлов от окисления при их отжиге или плавлении в промышленности широко используются нейтральные газы. В цветной металлургии при отжиге металлов применяют перегретый пар, азот и смеси газов, таких как азот, водород CO, CO2.

В качестве защитных атмосфер при плавлении металлов используют генераторный газ, газ от сжигания керосина, бутана и пропана, азот, смеси газов.

Известно использование в качестве защитной атмосферы смеси азота и водорода или смеси водорода (не более 15% об.) и окиси углерода, приготовляемой в специальных газогенераторах (Патент ФРГ N 1758088, 1972).

Известно создание контролируемой защитной атмосферы для термообработки изделий, нагреваемых в многозонной горизонтальной электрической печи с помощью устройства, содержащего чередующиеся электронагреватели, через которые производят подачу газа и отбор пробы печного газа (Авторское свидетельство СССР N 819191, кл. C 21 D 1/76, 1981).

Вышеописанные схемы получения защитной атмосферы предусматривают использование защитного газа, получаемого в специальных сложных и дорогостоящих установках, что является их существенным недостатком.

Кроме того, усложняется процесс хранения таких газов.

Известна схема получения защитного газа, по которой древесный уголь сжигают в газогенераторе, полученный газ пропускают через наполненный коксом скруббер для удаления пыли и через древесную стружку, смешанную с Fe2O3, для удаления серы. Под давлением очищенный газ поступает в реторту, где смешивается с воздухом, сжимается и сжигается. Затем газ охлаждают до 17-18oC, при этом удаляется часть влаги. Оставшаяся вода удаляется в рефрижераторе при 2oC. Газ, свободный от влаги, при температуре 1050oC проходит через реторту, наполненную углем, и затем через фильтр для очистки от пыли.

Основным недостатком такого устройства для получения защитной атмосферы является сложность, значительная продолжительность и соответственно высокие затраты на получение защитного газа (Ватрушин Л.С., Осинцев В.Г., Козырев А. С. Бескислородная медь. М., Металлургия, 1982.- С.59-60.).

Наиболее близким к предлагаемому изобретению является устройство, с помощью которого защитную атмосферу для плавки и литья бескислородной меди создают из воздуха. Устройство содержит воздуходувку, газогенератор и газоочиститель, из которого газ поступает в печь. Прокаленный при t 750-800oC древесный уголь загружают в газогенератор, куда снизу вентилятором подают воздух, из которого предварительно удаляют влагу. Полученный генераторный газ, содержащий окись углерода, пропускают для очистки от пыли через газоочиститель. Полученный газ постоянно подают в печь, а через неплотности в крышке печи газ выходит в атмосферу (Ватрушин Л.С., Осинцев В.Г., Козырев А.С. Бескислородная медь. М., Металлургия, 1982. -С. 58-59).

Основными недостатками известного устройства являются значительный выброс в атмосферу газов и высокий расход древесного угля, являющегося наполнителем в газогенераторе. Кроме того, в получаемом защитном газе относительно высокое содержание водорода, что снижает качество защитного газа.

Достигаемым техническим результатом предлагаемого изобретения является улучшение качества защитного газа, снижение расхода наполнителя и уменьшение выброса газов в атмосферу.

Это обеспечивается в устройстве для создания защитной атмосферы от окисления металлов, преимущественно меди и ее сплавов, при их отжиге или плавлении в печи, включающем последовательно соединенные воздуходувку, газогенератор и газоочиститель, из которого газ поступает в печь, при этом дополнительно устройство снабжено охлаждающим устройством, в которое поступает газ из печи и которое соединено с воздуходувкой через водяной затвор, выполненный герметичным, имеющим впускной и выпускной клапаны и снабженным подсоединенной к нему эластичной емкостью. Причем газогенератор содержит в качестве наполнителя древесный уголь. Водяной затвор имеет прозрачное окно для контроля за уровнем заглубления подводящего газ патрубка.

Использование предлагаемого устройства обеспечивает создание защитной атмосферы с рециркуляцией защитного газа в системе "отжиговая или плавильная печь - газогенератор".

При этом подача защитного газа в печь и забор газа производятся из одного и того же рабочего объема печи. Вследствие многократной циркуляции защитного газа нет необходимости в удалении из него влаги, и в составе защитного газа не накапливается водород, что позволяет получить защитную атмосферу с более низким содержанием водорода и соответственно более высокого качества.

Кроме того, за счет рециркуляции защитной атмосферы, обеспечиваемой предлагаемым устройством, значительно уменьшается выброс в атмосферу газов, в том числе окиси углерода, и снижается расход наполнителя в газогенераторе. Одновременно в процессе отжига обеспечивается высокое качество поверхности медной проволоки.

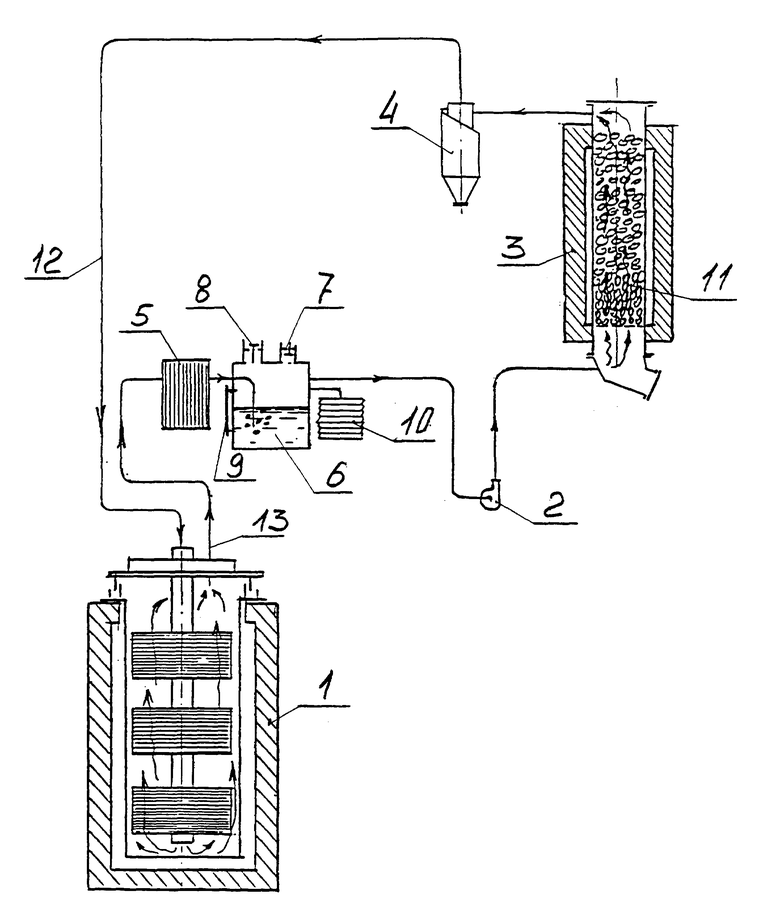

На фиг. 1 изображена отжиговая печь 1 и схема подачи в нее защитной атмосферы с помощью устройства, состоящего из последовательно соединенных воздуходувки 2, газогенератора 3 и газоочистителя 4. Для возврата защитной атмосферы в рабочий объем печи 1 устройство дополнительно снабжено охлаждающим устройством 5, в которое поступает газ из печи 1 и которое соединено с воздуходувкой 2 через водяной затвор 6.

Водяной затвор 6 выполнен герметичным и имеет впускной клапан 7, выпускной клапан 8, прозрачное окно 9 и подсоединенную к затвору 6 эластичную емкость 10.

Газогенератор 3 содержит в качестве наполнителя древесный уголь 11.

Устройство работает следующим образом.

В газогенератор 3 загружают древесный уголь 11, разогревают до температуры 750-900oC и включают воздуходувку 2. Находящийся первоначально в системе воздух проходит сквозь слой раскаленного угля, где происходит досжигание кислорода. Далее газ очищается от пыли в газоочистителе 4 и по трубопроводу 12 поступает в отжиговую печь 1, крышка которой выполнена герметичной, что предотвращает выход газа в атмосферу.

Из печи газ по трубопроводу 13 поступает в охлаждающее устройство 5 и далее в водяной затвор 6, с помощью которого регулируется избыточное давление в печи за счет высоты столба жидкости.

Из полости водяного затвора 6 газ постоянно откачивается воздуходувкой 2, в то время как поступление газа из печи 1 в полость водяного затвора 6 происходит периодически, так как газ является сжимаемым веществом. Для поддержания в полости водяного затвора 6 атмосферного давления к затвору подсоединена эластичная емкость 10, которая сглаживает периодическую подачу газа из печи в полость водяного затвора. При поступлении в полость водяного затвора 6 газа большего объема, чем отбирается воздуходувкой 2, лишний объем заполняет эластичную емкость. Из эластичной емкости 10 газ откачивается воздуходувкой 2 в промежутках между поступлением газа из печи. Происходит сглаживание пульсации газа и несмотря на то, что поступление газа в полость водяного затвора периодическое, откачивание газа из полости водяного затвора постоянное.

Таким образом, обеспечивается равномерное поступление газа в газогенератор.

Водяной затвор имеет впускной 7 и выпускной 8 клапаны. В начальный период работы печи 1, когда воздух в печи нагревается и расширяется, происходит увеличение объема газа в системе и лишний газ выходит в атмосферу через клапан 8.

При охлаждении полости печи вместе с бухтами проволоки после отжига происходит сжатие газа, объем его уменьшается и недостающее количество воздуха поступает в систему через клапан 7. Поступивший из атмосферы воздух воздуходувкой 2 подается в газогенератор 3.

Таким образом, в системе "отжиговая печь - газогенератор" использование предлагаемого устройства позволяет создать закрытую систему рециркуляции защитной атмосферы и за счет этого уменьшить в 5-10 раз выброс в атмосферу окиси углерода (CO), в 8-10 раз снизить расход древесного угля и повысить качество защитного газа.

Предлагаемое устройство аналогичным образом обеспечивает создание защитной атмосферы от окисления металлов в полости плавильной печи. Разница работы отжиговой и плавильной печи заключается в том, что отжиговая печь герметична в течение всего времени отжига и охлаждения, а в плавильную печь через каждые 4-10 мин производят загрузку катодов. Крышка загрузочного отверстия открывается на 7-10 с и загрузочное отверстие остается закрытым только мигалкой. При этом газы частично выходят через неплотности из полости печи наружу, однако количество выбросов незначительное. Давление в печи падает и воздуходувка забирает воздух через впускной клапан. После загрузки катода крышка загрузочного отверстия плотно закрывается и в печи поднимается рабочее давление. Система "плавильная печь - газогенератор" начинает работать как закрытая с рециркуляцией защитной атмосферы.

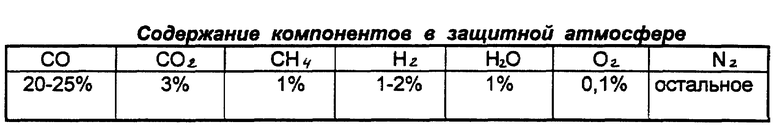

Защитная атмосфера от окисления металлов создается в устройстве, содержащем последовательно соединенные воздуходувку, газогенератор и газоочиститель, из которого газ поступает в печь для отжига или плавления преимущественно меди и ее сплавов. При этом обеспечивается рециркуляция защитного газа путем поступления газа из печи в охлаждающее устройство, соединенное с воздуходувкой через водяной затвор. Затвор выполнен герметичным, имеет впускной и выпускной клапаны и соединен с герметичной емкостью. Рециркуляция защитного газа в предложенном устройстве улучшает его качество, снижается расход наполнителя газогенератора, уменьшается выброс вредных газов в атмосферу. 2 з.п.ф-лы, 1 табл. 1 ил.

| Ватрушин Л.С | |||

| и др | |||

| Бескислородная медь | |||

| - М.: Металлургия, 1982, с.50-58 | |||

| Способ регенерации защитнойАТМОСфЕРы B ТЕРМичЕСКОй пЕчи | 1979 |

|

SU817077A1 |

| Линия для получения экзогаза с его регенерацией | 1980 |

|

SU985081A1 |

| DE 3808146 A1, 21.09.89. | |||

Авторы

Даты

1999-10-27—Публикация

1998-06-30—Подача