Изобретение относится к изготовлению сборных изделий из эластичных материалов типа прорезиненных тканей, резиновых пластин, а более конкретно к способу изготовления заготовок из эластичного полотна материала, и может быть использовано на предприятиях резинотехнической промышленности при производстве надувных плавательных средств.

Известен способ изготовления заготовок из эластичного полотна материала, при котором эластичное полотно непрерывно подают из рулона, перемещают его по различным стадиям изготовления заготовок, центрируют его, производят обработку полотна по контурам заготовок и участкам внутри их контуров для крепления накладных элементов, раскрывают обрабатываемое полотно по кромкам контуров пар противоположных сторон заготовок и отделяют заготовки от движущегося полотна.

Известный способ имеет ограниченные технологические возможности применения и рассчитан в основном для изготовления заготовок из прорезиненных материалов на основе хлопчатобумажных текстилей, имеющих после вулканизирования ровную, без фалдистости поверхность с прямо линейными продольными кромками и непригоден для качественного и производительного изготовления заготовок из прорезиненных синтетических материалов и тонколистовых, шпредингованных тканей с одновременной маркировкой, разметкой заготовок и вырезкой в них различных отверстий.

Надувные плавательные средства изготавливают преимущественно из прорезиненных капроновых материалов, продольные кромки которых более утолщенные в сравнении с толщиной полотен из-за конструкции переплетения основных и уточных нитей по продольным сторонам полотен. Это приводит к стянутости продольных кромок при вулканизировании обрезиненного полотна материала вследствие большей усадки утолщенных продольных кромок и получению неровной поверхности полотна с фалдистостью (волнистостью), что затрудняет качественное центрирование полотна, его двухсторонюю шероховку по контурам заготовок и участкам внутри их контуров и раскраивание полотна на заготовки с точным соблюдением их формы и размеров, а необходимость поштучной разметки в выкроенных заготовках участков для центрированного крепления к ним накладных деталей в изделиях, пробивки в заготовке различных отверстий и маркировки заготовок требует применения дополнительных однообразных и монотонных операций разметки и маркировки заготовок посредством применения накладных разметочных шаблонов и цветных восковых карандашей, что увеличивает производственный цикл и трудоемкость изготовления заготовок, особенно при значительном количестве разметок и отверстий внутри их контуров.

Отсутствие в известном способе изготовления заготовок возможности постоянного контроля соответствия расположения резов одних из пар сторон заготовок относительно других пар может приводить к накоплению погрешностей и искажению геометрической формы и размеров заготовок с криволинейными контурами одних из пар сторон при значительной длине полотна в рулоне.

Технический результат состоит в расширении технологических возможностей способа и обеспечении возможности качественного и производительного изготовления заготовок из различных по конструкции прорезиненных материалов с одновременной разметкой, маркировкой заготовок и вырезкой в них различных отверстий.

Для достижения технического результата при центрировании полотна материала устраняют его волнистость, срезая по меньшей мере одну из его стянутых продольных кромок со стороны центрирования полотна материала, вдоль другой продольной кромки полотна материала выполняют поперечные V-образные прорези, которые располагают напротив окончаний поперечных стыков контуров заготовок, и выполняют косые надрезы, которые равномерно располагают между прорезями и под углом к продольной оси полотна материала, причем при обработке полотна по контурам изготавливаемых заготовок производят нанесение на полотно разметочных линий внутри контуров изготавливаемых заготовок и маркируют заготовки с помощью рельефных элементов, которые непрерывно перемещают вместе с полотном материала и отпечатывают на верхней стороне полотна материала контура рельефных элементов, а отделение заготовок от полотна материала производят поперечными резами, проходящими через основания V-образных прорезей, и осуществляют вырезку отверстий в заготовках.

При изготовлении комплектов заготовок с различными размечаемыми участками и вырезаемыми отверстиями одновременно с обработкой полотна материала наносят с его лицевой стороны контуры участков внутри периметров изготавливаемых заготовок, которые периодически повторяются по длине полотна материала, а при поперечном раскрое полотна материала одновременно с маркировкой заготовок наносят контуры участков заготовок, которые не повторяются и вырезают в заготовках комплекта различные отверстия.

При изготовлении заготовок из тонколистового эластичного полотна материала обработку его продольных кромок совмещают с обработкой поверхности при отборе центрируемого полотна путем его раскроя продольными резами по контурам сторон заготовок, размещаемых вдоль продольных кромок полотна, и наносят при этом движущееся полотно внутри контуров изготавливаемых заготовок разметочные линии для последующей обработки размеченных участков согласно технологии и центрированного крепления к ним накладных элементов с нелицевой стороны, а разметку полотна с лицевой стороны и маркировку заготовок производят совместно с продольным раскроем полотна по контурам продольных сторон заготовок, размещаемых в средней части обрабатываемого полотна, и наносят на полотне метки поперечных стыков контуров заготовок, затем отделяют заготовки от обрабатываемого полотна выполнением поперечных резов, проходящих через метки и окончания прерывистых по длине продольных резов контуров заготовок.

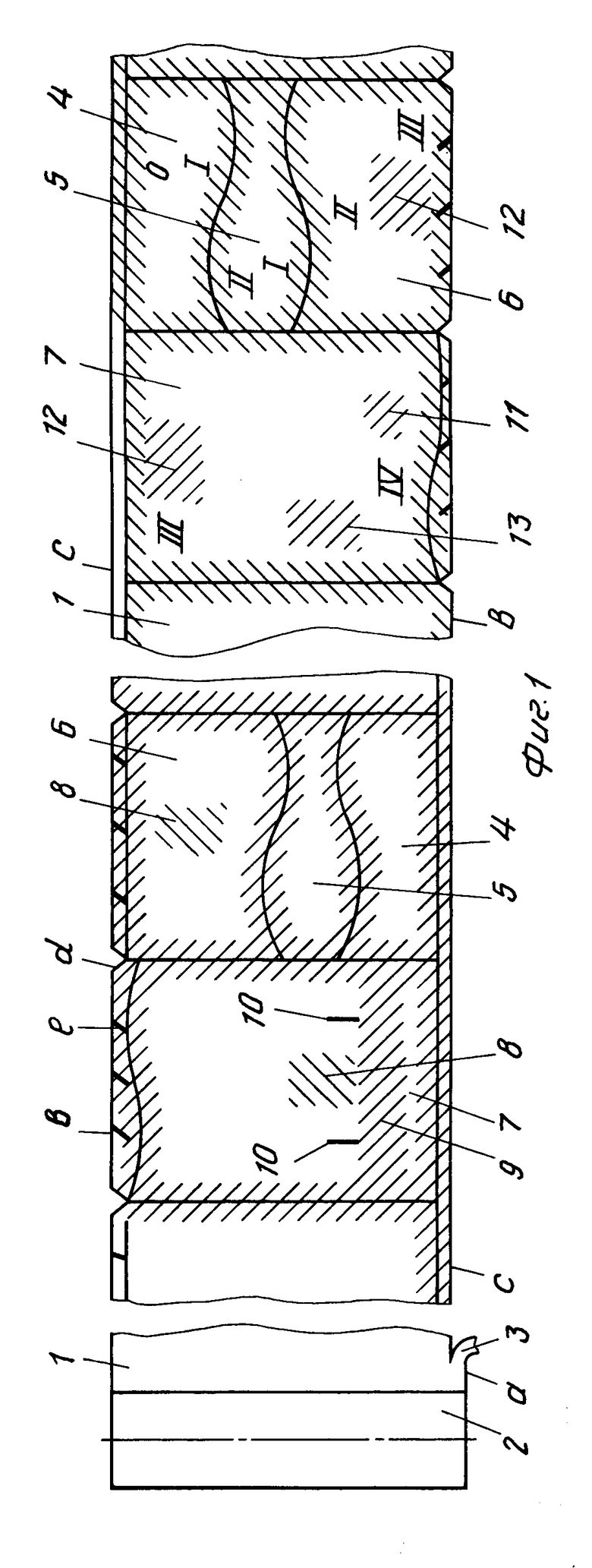

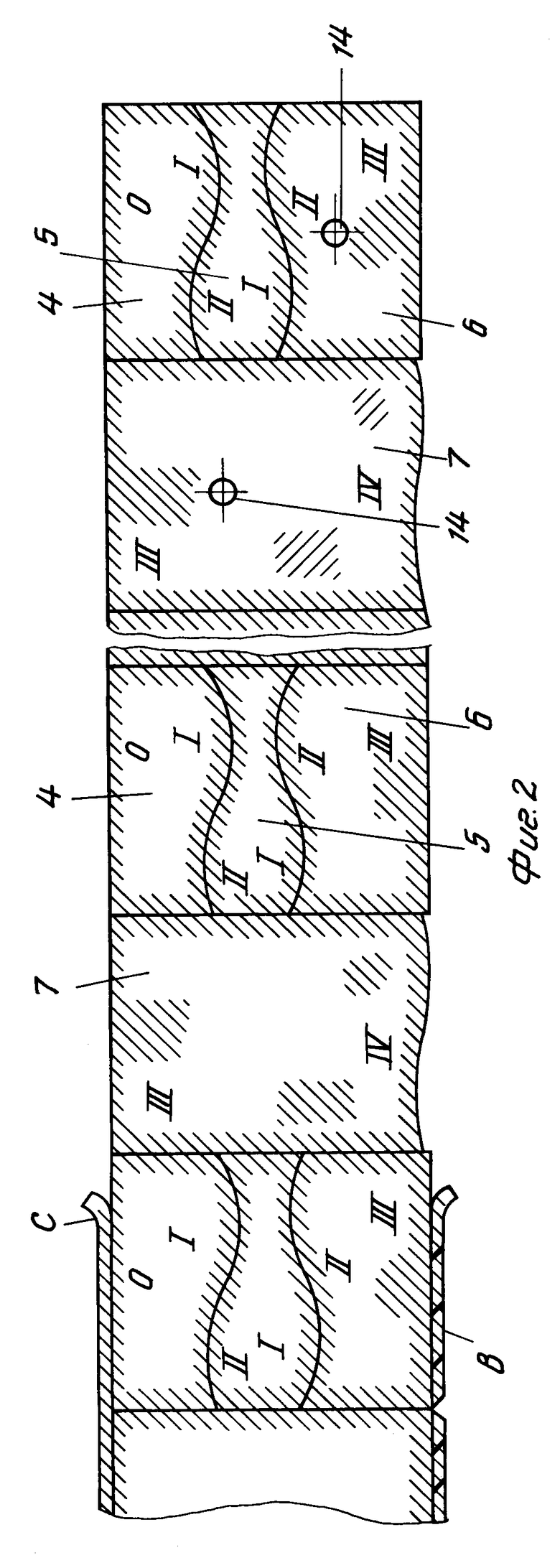

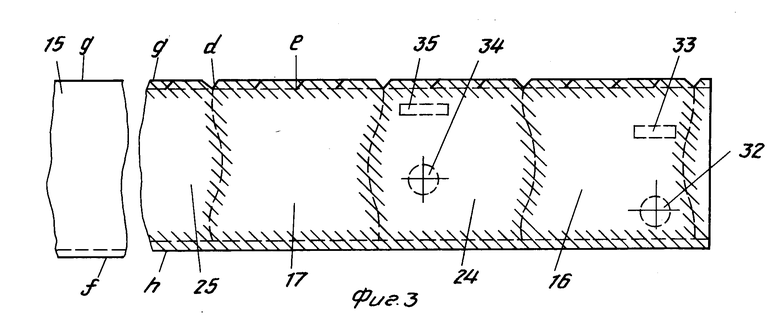

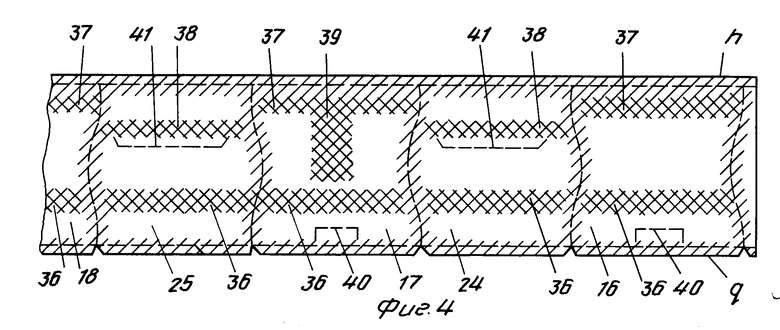

На фиг. 1, 2 изображен кусок полотна прорезиненного каландрованного материала на различных стадиях обработки при изготовлении группы заготовок надувных лодок; на фиг. 3-6 то же, при изготовлении комплектов заготовок надувных спасательных плотов; на фиг. 7, 8 то же, при изготовлении заготовок лодок из тонколистового прорезиненного материала.

Полотно прорезиненной ткани, являющееся материалом 1 для изготовления заготовок, непрерывно сматывают с рулона 2 и пропускают его последовательно через установленные по ходу его пооперационной обработки приводные устройства центрирования, обработки продольных кромок, двухсторонней обработки поверхностей полотна и раскроя (условно не показаны), в которых производят сначала предварительное непрерывное центрирование сматываемого с рулона 2 движущегося полотна материала 1 по одной из его продольных сторон а и одновременно с отбором движущегося центрируемого полотна материала 1 устраняют волнистость его поверхности обработкой его продольных сторон а, b. При обработке продольных сторон а, b движущегося полотна материала 1 срезают по меньшей мере одну из его стянутых продольных кромок 3 со стороны центрирования полотна материала 1 непрерывным продольным резом с при фиксированном перемещении предварительно сцентрированного полотна материала 1, а вдоль другой продольной стороны b выполняют поперечные V-образные прорези d, которые располагают напротив окончаний поперечных стыков контуров заготовок и выполняют косые надрезы е, которые равномерно располагают между прорезями d и под острым углом к продольной оси полотна материала 1. При применении для изготовления заготовок прорезиненного материала, ширина которого превышает поперечные размеры заготовок на необходимую величину, достаточную для образования припусков со стороны обеих продольных кромок и обеспечения непрерывной обработки полотна материала, обрезают обе продольные кромки обрабатываемого полотна материала.

Затем перемещают передний конец обрабатываемого полотна материала с обработанными продольными кромками b, c через устройства для двухсторонней обработки поверхности и раскроя полотна, осуществляя при этом постоянное взаимодействие его обрезанной продольной стороны с центрирующими элементами транспортирующих полотно материала 1 механизмов, центрируя тем самым движущееся полотно материала 1 относительно рабочих органов этих устройств, в которых производят двухстороннюю обработку различных участков на поверхностях движущегося полотна материала 1 внутри контуров изготавливаемых заготовок согласно технологии, раскраивают последовательно обрабатываемое полотно материала по кромкам контуров пар противоположных сторон заготовок и отделяют заготовки от непрерывно обрабатываемого полотна материала.

П р и м е р 1. При изготовлении чередующихся по длине прорезиненного каландрованного полотна материала 1 группы заготовок 4-7 надувных лодок (изображены тонкими линиями на фиг. 1,2) после обработки его продольных кромок а, b производят непрерывное шерохование верхней поверхности движущегося обрабатываемого полотна материала 1 по периметрам контуров заготовок 4-7 (изображено штриховкой в левой части фиг.1) и отшероховывают внутри контуров заготовок 6 и 7 различные участки 8 и 9 для крепления к ним соответственно эластичных клапанов наполнения и перегородок в камерах лодок с их внутренней стороны (не изображены), а внутри чередующихся по длине полотна материала 1 контуров заготовок 7 производят нанесение разметочных линий 10 для центрированного наложения эластичных перегоpодок при их вклеивании в камеры лодок.

Затем разворачивают передний конец движущегося обработанного с нелицевой стороны полотна материала 1 на 180о на другую сторону и производят непрерывное шерохование движущегося полотна материала 1 по периметрам контуров заготовок 4-7 и различным участкам внутри их контуров 11-13 для крепления к ним других накладных элементов эластичных шайб леера, уключин и опор сидений (условно не показаны) с наружной (лицевой) стороны заготовок 4-7 (изображено штриховкой в правой части фиг.1).

Одновременно с шерохованием полотна материала с наружной стороны маркируют изготавливаемые заготовки цифровым обозначением контуров их продольных сторон 0-I, I-II, II-III и III-IV для последующего после выкраивания заготовок 4-7 и их обработки согласно технологии соединения однопорядковых кромок продольных сторон заготовок 4-7 между собой в определенной последовательности при сборке полотнищ изделий.

Нанесение разметочных линий 10 и маркировку продольных сторон заготовок производят с помощью рельефных элементов (не изображены), которые непрерывно перемещают под и вместе с полотном обрабатываемого материала 1 и отпечатывают на верхней стороне полотна материала контуры рельефных маркировочных и разметочных элементов.

Затем при непрерывном перемещении отшерохованного с обеих сторон по контурам изготавливаемых заготовок 4-7 полотна материала 1 с размеченными участками внутри контуров заготовок и с замаркированными контурами их продольных сторон производят раскраивание полотна материала 1 продольным прямо и криволинейными резами по кромкам отшерохованных продольных сторон изготавливаемых заготовок 4-7 (изображено контурными линиями в левой части фиг.2) и при последующем перемещении прорезного полотна материала 1 вырезают в заготовках 6 и 7 отверстия 14 для монтирования клапанов наполнения камер лодок и выполняют на нем поперечные резы вдоль кромок отшерохованных поперечных сторон заготовок 4-7 по линиям, соединяющим окончания продольных резов контуров продольных сторон 0-I III-IV, проходящим через основания V-образных вырезов d, и отделяют обработанные штучные заготовки 4-7 от непрерывно обрабатываемого полотна материала (изображено контурными линиями в крайней правой части фиг.2).

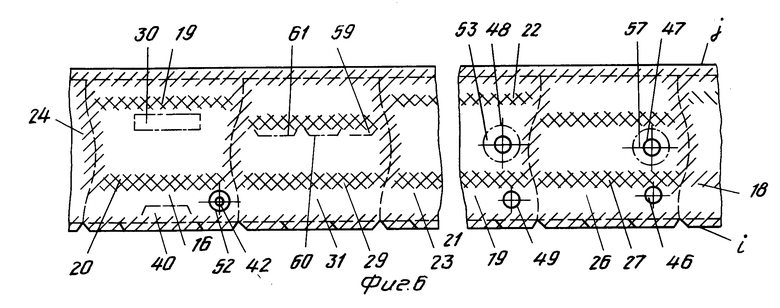

П р и м е р 2. При изготовлении из прорезиненного каландрованного полотна 15 материала комплектов заготовок 16-23 и 24-31 (фиг. 3-6) надувного двухкамерного морского спасательного плота с различными по форме, размерам и расположению размечаемыми участками и вырезаемыми отверстиями внутри контуров изготавливаемых заготовок при отборе центрируемого движущегося полотна материала 15 производят устранение его волнистости путем обработки обеих его продольных кромок f, g приведенным в примере 1 образом.

При последующем непрерывном перемещении движущегося обрабатываемого полотна 15 материала производят его шерохование с нелицевой стороны по периметрам контуров чередующихся по длине полотна материала двух заготовок каждого из комплектов заготовок 16-23 и 24-31, контуры которых воспроизводят при их чередовании друг с другом по длине обрабатываемого полотна 15 материала по мере его обработки контуры остальных заготовок каждого из комплектов и одновременно размечают внутри контуров одних заготовок 16 и 24 каждого из комплекта заготовок 16-23 и 24-31 участки 32-35 для крепления к ним накладных деталей (клапанов наполнения и утеплений системы газонаполнений) в камерах плотов (изображено односторонней штриховкой и пунктирными линиями на фиг. 3).

Далее разворачивают передний конец обработанного с нелицевой стороны полотна 15 материала на 180о на другую сторону и производят непрерывную шероховку движущегося полотна материала по периметрам контуров двух пар чередующихся по длине полотна 15 заготовок 16, 17 и 24, 25 каждого из комплектов заготовок 16-23 и 24-31 камер плотов (изображено односторонней штриховкой на фиг. 4) и совпадающим по форме, размерам и расположению относительно контуров соответствующих заготовок каждого из комплектов 16-23 и 24-31 участкам 36-39 внутри их контуров (изображено двухсторонней штриховкой на фиг.4) для крепления к этим участкам 36-39 накладных элементов изделия с его лицевой стороны.

При этом одновременно с шерохованием полотна 15 материала наносят с его лицевой стороны контуры различных по форме, размерам и расположению относительно периметров двух пар заготовок 16, 24 и 17, 25 участков 40 и 41 для центрированного крепления к ним других деталей изделия, которые периодически повторяются по длине полотна 15 материала (минимальное количество контуров заготовок каждого из комплектов, достаточное при их периодическом воспроизведении на движущемся полотне по мере его перемещения при двухстороннем шероховании и разметке для обработки всех заготовок обоих комплектов, необходимо для уменьшения развертки длины транспортирующих обрабатываемое полотно механизмов ленты транспортера или обечайки барабана, несущих шероховальные и разметочные элементы).

Затем при последующем перемещении обрабатываемого полотна материала 15 через раскройное устройство производят маркировку криволинейных продольных сторон чередующихся по длине полотна изготавливаемых заготовок 16-23 и 24-31 обоих комплектов нанесением цифровых обозначений (не изображено), вырезают в разных заготовках обоих комплектов различные по диаметрам и координатам размещения отверстия 42-49, выполняют на полотне 15 поперечные резы по кромкам отшерохованных контуров криволинейных продольных сторон заготовок и одновременно наносят разметочные линии контуров различных по форме, размерам и расположению участков 50-61 (изображено контурными и штрихпунктирными линиями на фиг.5,6) внутри контуров заготовок 16-23 и 24-31 для центрированного крепления к ним накладных деталей изделия, которые не повторяются по длине полотна при обработке заготовок отдельных комплектов. Разметку отверстий 42-49, участков 50-53 внутри контуров заготовок комплектов и их маркировку проводят описанным в примере 1 образом.

Далее при последующем перемещении обработанного с обеих сторон прорезного полотна 15 материала обрезают обе его продольные стороны g, h двумя непрерывными продольными резами i, j, вдоль отшерохованных прямолинейных контуров поперечных сторон заготовок 16-23 и 24-31 и отделяют обработанные заготовки от непрерывно обрабатываемого движущегося полотна материала.

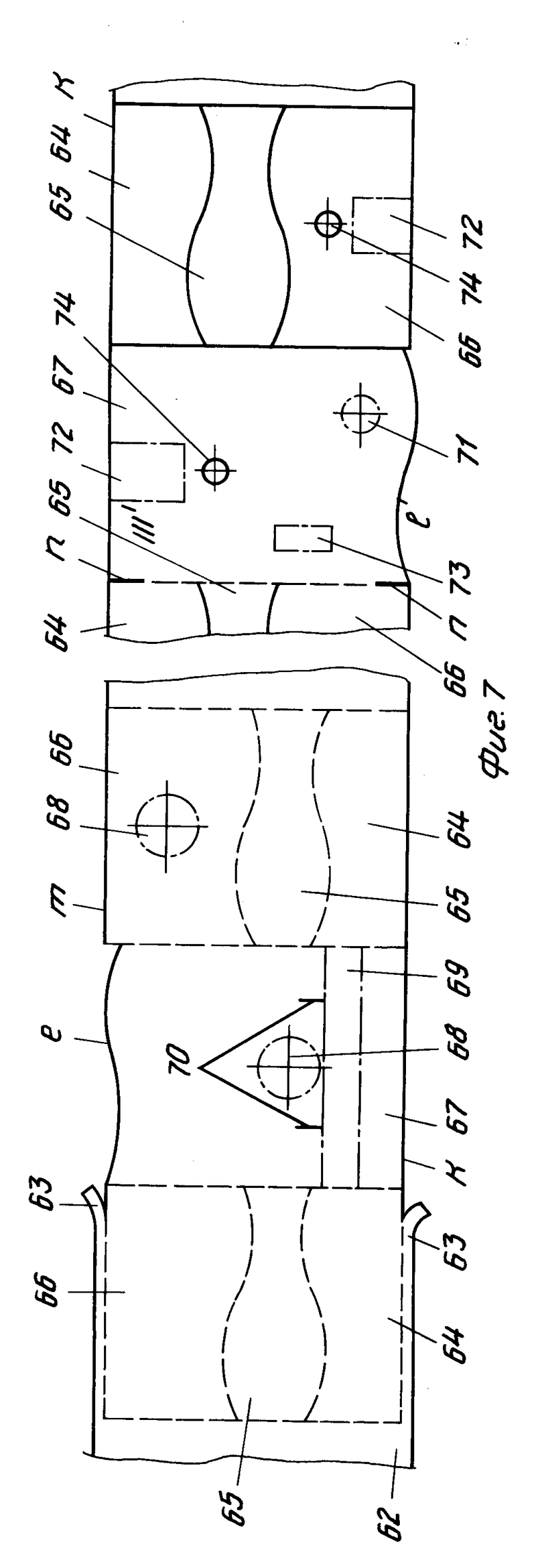

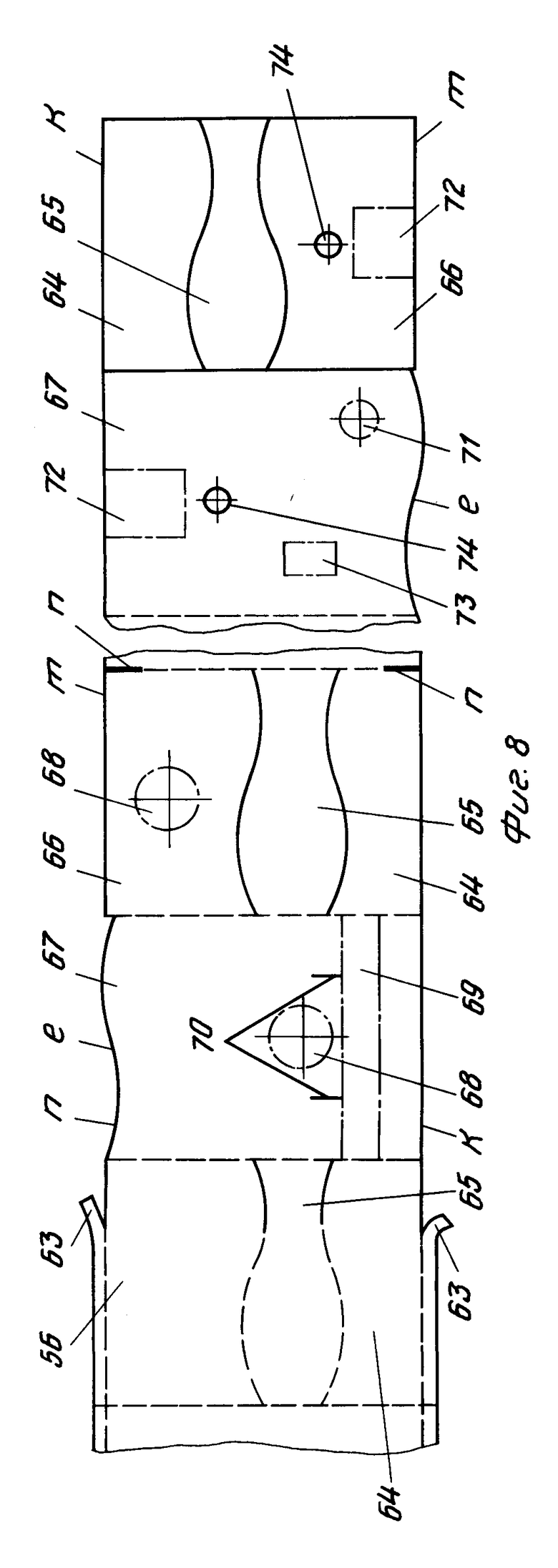

П р и м е р 3. При изготовлении приведенных в примере 1 заготовок надувной лодки из тонколистового полотна 62 материала (шпредингованной прорезиненной ткани, изготавливаемой на клеепромазочных машинах с незначительной толщиной клеевых покрытий полотна материала, не подлежащего согласно применяемой технологии изготовления изделий шерохованию) одновременно с отбором центрируемого полотна 62 срезают обе его продольные кромки 63 двумя непрерывными резами по контурам к, l, m поперечных сторон заготовок 64-67, размещаемых вдоль продольных сторон обрабатываемого полотна 62 материала, и наносят при этом на движущееся полотно внутри контуров изготавливаемых заготовок 66 и 67 различные участки 68 и 69 для их последующей обработки согласно технологии и крепления к ним клапанов наполнения и перегородок в камерах лодок с их внутренней стороны (изображено штрихпунктирными линиями в левой части фиг. 7), а внутри контуров периодически чередующихся по длине обрабатываемого полотна 62 материала заготовок 67 производят нанесение разметочных линий 70 для центрированного вклеивания в эти заготовки эластичных перегородок в камере лодки.

Затем разворачивают передний конец движущегося обработанного с нелицевой стороны полотна 62 материала на другую сторону и производят разметку на движущемся полотне различных участков 71-73 внутри контуров заготовок 64, 66 и 67 для их последующей обработки и крепления к ним других накладных деталей эластичных шайб леера, уключин и опор сидений (не изображены) с лицевой стороны заготовок (изображено штрихпунктирными линиями в правой части фиг. 6). Одновременно с разметкой обрабатываемого полотна материала производят маркировку заготовок 64-67 нанесением цифровых обозначений контуров их продольных сторон (не изображено), которую производят аналогичным приведенному в примере 1 образом. Одновременно с обработкой движущегося полотна 62 материала с его лицевой стороны производят продольное раскраивание полотна по контурам продольных сторон заготовок 65, размещаемых в средней по ширине части обрабатываемого полотна, и наносят на полотне 62 метки n, соответствующие стыкам контуров прямолинейных поперечных сторон заготовок 64-67 (изображено контурными линиями в правой части фиг.6).

При последующем перемещении обработанного с обеих сторон прорезного полотна 62 материала вырезают в заготовках 66, 67 отверстия 74 для монтирования в них клапанов наполнения секций камеры лодки и выполняют на полотне поперечные резы, проходящие через окончания резов продольных сторон заготовок 65 и через нанесенные метки n, и отделяют обработанные штучные заготовки 64-67 от непрерывно обрабатываемого полотна материала (фиг. 7 правая часть).

При другом варианте изготовления заготовок 64-67 из полотна 62 материала при отборе движущегося центpиpуемого полотна 63 материала одновременно с его разметкой с нелицевой стороны производят продольное раскраивание полотна по контурам продольных сторон изготавливаемых заготовок (фиг.1 левая часть), а разметку полотна с лицевой стороны и маркировку (не изображено) заготовок 64-67 совмещают с вырезкой отверстий 74 и поперечным раскроем обрабатываемого полотна на заготовки (фиг. 8 правая часть). Далее цикл повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ РЕЗИНОТКАНЕВЫХ ИЗДЕЛИЙ | 1992 |

|

RU2044654C1 |

| НАДУВНАЯ ЛОДКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2046729C1 |

| ПОЛОЕ РЕЗИНОТЕХНИЧЕСКОЕ ИЗДЕЛИЕ И СПОСОБ ИЗГОТОВЛЕНИЯ ЕГО ЗАГОТОВОК | 1991 |

|

RU2027597C1 |

| СБОРНОЕ РЕЗИНОТКАНЕВОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2027596C1 |

| Способ изготовления резинотехнических изделий | 1990 |

|

SU1782772A1 |

| Способ настилания и раскроя эластичных полотен | 1986 |

|

SU1395577A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА ПОЛОТНО ЭЛАСТИЧНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2027595C1 |

| Накладной резак для вырубания заготовок из настилов эластичного материала | 1980 |

|

SU992184A1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ КРОМОК ЗАГОТОВОК ИЗ ЛИСТОВЫХ ЭЛАСТИЧНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2027598C1 |

| Устройство для раскроя эластичного материала на заготовки | 1987 |

|

SU1482813A1 |

Использование: при производстве сборных изделий из эластичных материалов типа прорезиненных тканей, резиновых пластин, надувных плавательных средств. Сущность изобретения: в способе изготовления заготовок из эластичного полотна материала (ПМ) при его центрировании устраняют волнистость, срезая по меньшей мере одну из стянутых продольных кромок ПМ со стороны центрирования ПМ, а вдоль другой продольной кромки ПМ выполняют поперечные V-образные прорези,которые располагают напротив окончаний поперечных стыков контуров заготовок (3). Выполняют косые надрезы, которые равномерно располагают между прорезями и под углом к продольной оси ПМ. При обработке ПМ по контурам изготавливаемых 3 производят нанесение на ПМ разметочных линий внутри контуров изготавливаемых 3. Маркируют 3 с помощью рельефных элементов, которые непрерывно перемещают вместе с ПМ и отпечатывают на верхней стороне ПМ контуры рельефных элементов. Затем отделяют 3 от ПМ с помощью поперечных резов, проходящих через основания V-образных прорезей, и осуществляют вырезку отверстий в 3. При изготовлении комплектов 3 с различными размечаемыми участками (УЧ) и вырезаемыми отверстиями одновременно с обработкой ПМ наносят с его лицевой стороны контуры (УЧ) внутри периметров изготавливаемых 3, которые периодически повторяются по длине ПМ. При поперечном раскрое ПМ одновременно с маркировкой 3 наносят контуры УЧ заготовок, которые не повторяются, и вырезают в 3 комплекта различные отверстия. При изготовлении 3 из тонколистового эластичного ПМ обработку его продольных кромок совмещают с обработкой поверхности при отборе центрируемого ПМ путем его раскроя продольными резами по контурам сторон 3, размещаемых вдоль продольных кромок ПМ, и наносят при этом на движущееся ПМ внутри контуров изготавливаемых 3 разметочные линии для последующей обработки размеченных УЧ согласно технологии и центрированного крепления к ним накладных элементов с нелицевой стороны. Разметку ПМ с лицевой стороны и маркировку 3 производят совместно с продольным раскроем ПМ по контурам продольных сторон 3, размещаемых в средней части обрабатываемого ПМ и наносят на полотне метки поперечных стыков контуров заготовок. Затем отделяют 3 от обрабатываемого ПМ выполнением поперечных резов, проходящих через метки и окончания прерывистых по длине продольных резов контуров 3. 2 з.п. ф-лы, 8 ил.

| Устройство для раскроя эластичного материала на заготовки | 1987 |

|

SU1482813A1 |

| Солесос | 1922 |

|

SU29A1 |

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

Авторы

Даты

1995-08-20—Публикация

1992-08-14—Подача