Изобретение относится к производству строительных материалов и конструкций и может быть использовано при изготовлении изделий сложной формы типа решетчатых заполнений проемов.

Известно формование изделий в формах с крышкой с последующей распалубкой и переносом готового изделия и частей формы с помощью траверсы [1].

Недостатками такого решения является значительная трудоемкость в результате большого числа операций и излишняя материалоемкость, обусловленная избытком используемого оборудования.

Наиболее близким техническим решением является установка для формования изделий из бетонной смеси, включающая форму, состоящую из поддона, бортов и крышки, прессующее устройство, устройство для подачи бетона в форму, траверсу для транспортировки формы и готового изделия, а также устройство для распалубки [2].

Недостатками такого решения являются высокая материалоемкость используемого оборудования и значительная трудоемкость, к тому же поверхность изготавливаемого изделия требует дополнительной отделки из-за ее шероховатости.

Целью изобретения является снижение трудоемкости и материалоемкости и повышение качества изделий.

Это достигается тем, что в прессующей установке, включающей форму, прессующее устройство, устройство для подачи бетона, устройство для распалубки и траверсу для транспоpтиpовки формы и изделия, устройство для подачи бетона выполнено в виде приемно-распределительной камеры с приводным поршнем, по крайней мере один борт формы выполнен состоящим из секций, а одна из секций совмещена с поршнем камеры, при этом другие секции и остальные формы соединены с траверсой посредством силовых цилиндров с возможностью перемещения бортов формы в направлении распалубки, причем траверса выполнена в виде кондуктора, на котором посредством силовых цилиндров закреплена крышка с возможностью перемещения в направлении, перпендикулярном плоскости перемещения бортов. Кроме того, поддон, борта и крышка формы могут быть выполнены из модульных элементов, объединенных несущей пластиной и соединенных между собой и с несущей пластиной посредством входящих в гнезда шипов. Модульные элементы в местах их контакта один с другим могут быть снабжены магнитами и электромагнитами, а стыки между элементами заполнены магнитной пастой. Или в модульных элементах в местах их контакта один с другим и с несущей пластиной могут быть выполнены сообщающиеся полости, соединенные трубопроводами с ресивером и вакуум-насосом, а между соединенными элементами размещены эластичные прокладки.

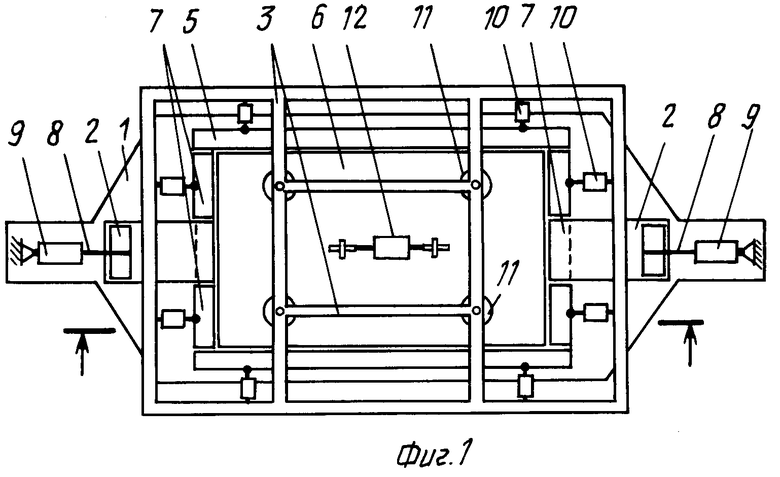

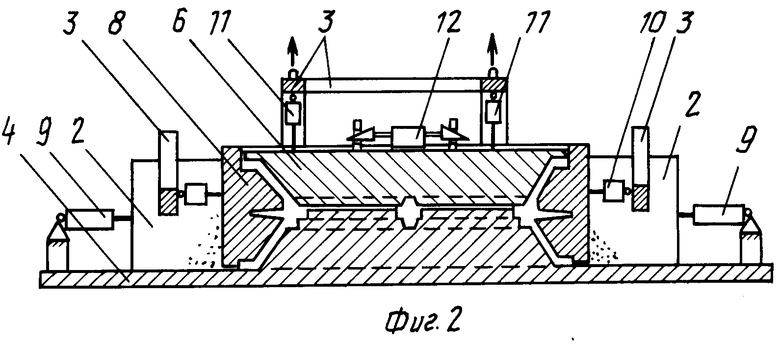

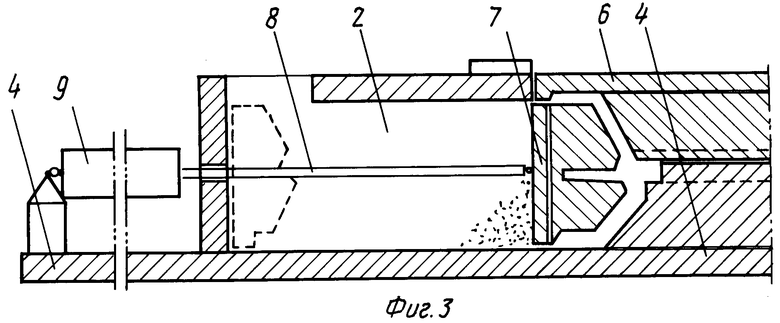

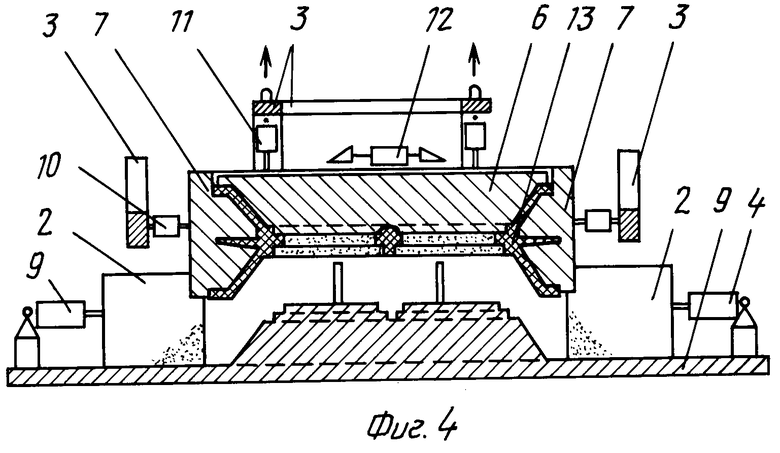

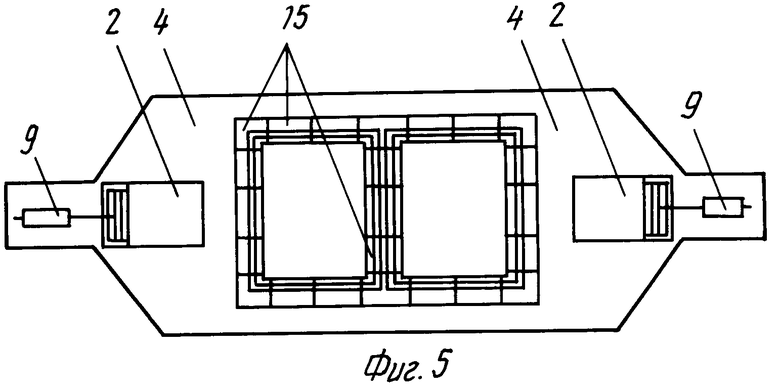

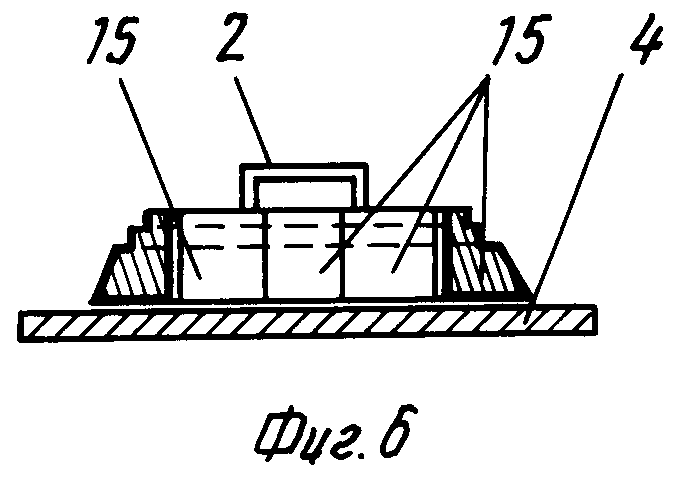

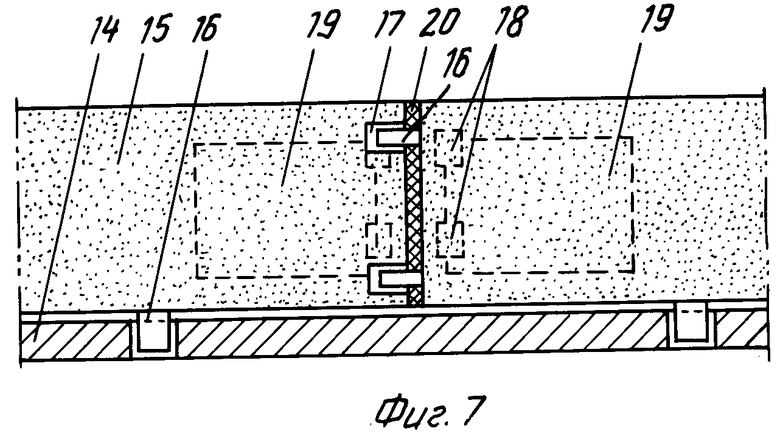

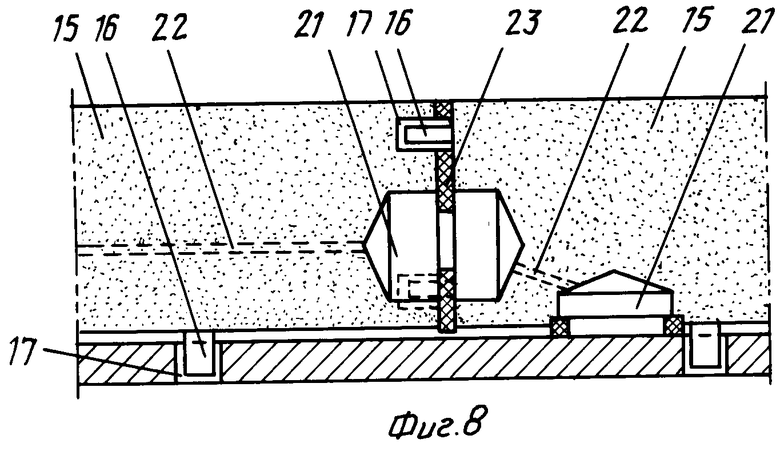

На фиг. 1 изображена прессующая установка, план; на фиг. 2 - установка в подготовленном для формования положении; на фиг. 3 - приемно-распределительная камера установки; на фиг. 4 - установка в момент снятия изделия с поддона формы; на фиг. 5 - вид поддона в плане в случае его выполнения из модульных элементов; на фиг. 6 - поддон из модульных элементов, поперечный разрез; на фиг. 7 и фиг. 8 - варианты выполнения стыков модульных элементов между собой и с несущей пластиной.

Прессующая установка включает форму 1, приемно-распределительную камеру 2 для подачи бетона и прессования изделий, траверсу - кондуктор 3 для распалубки и транспортировки изделий. Форма 1 состоит из поддона 4, бортов 5 и крышки 6. По крайней мере один борт 5 формы 1 (оптимальный вариант - два борта) выполнен из отдельных секций 7, одна из которых, например средняя, совмещена с поршнем 8, работу которого обеспечивает привод 9. Поршень 8 перемещается в камере 2 и служит для выдавливания бетонной смеси из камеры 2 в полость формы 1, образованную поддоном 4, бортами 5 и крышкой 6.

Траверса - кондуктор 3 соединена посредством силовых цилиндров 10 с бортами 5 формы 1 и секциями 7 бортов 5, несовмещенными с поршнем 8 камеры 2. Борта 5 и указанные секции 7 могут перемещаться силовыми цилиндрами 10 в направлении распалубки. На этой же траверсе 3 посредством силовых цилиндров 11 подвижно установлена крышка 6. На крышке 6 и поддоне 4 установлено запорное устройство 12, позволяющее герметизировать стыки формы 1 при формовании изделия 13.

Поддон 4, борта 5 и крышка 6 могут быть выполнены в виде несущих пластин 14, объединяющих модульные элементы 15 (фиг. 5 и 6). Для соединения модульных элеметов 15 между собой и с несущей пластиной 14 предназначены выполненные на одном из соединяемых элементов шипы 16, входящие в гнезда 17, выполненные на другом элементе (фиг. 8).

Герметичность стыков между модульными элементами 15 может быть обеспечена двумя способами. В первом варианте (фиг. 7) модульные элементы 15 снабжены магнитами 18 и электромагнитами 19, а стык между элементами заполнен магнитной пастой 20. В другом варианте (фиг. 8) для обеспечения герметичности стыков между модульными элементами 15 и в местах их соединения с несущей пластиной 14 на части контактной поверхности этих элементов образованы сообщающиеся полости 21, соединенные трубопроводами 22 с ресивером и вакуум-насосом (условно не показаны). При этом в местах соединения полостей 21 и модульных элементов 15 между собой установлены эластичные герметизирующие прокладки 23.

Формование изделий в прессующей установке осуществляют следующим образом.

Форму 1 собирают с помощью траверсы - кондуктора 3, силовыми цилиндрами 10 и 11 устанавливают крышку 6 и борта 5 формы на поддон 4 в рабочее положение, при этом приводной поршень 8 камеры 2 отведен в крайнее положение, а камера 2 сообщена с полостью формы 1. Закрывают запорное устройство 12 и форма 1 готова к укладке смеси, которую подают через приемное отверстие в камеру 2. После заполнения смесью камеры 2 приводом 9 перемещают поршень 8 и вдавливают формовочную смесь в полость формы 1, при этом поршень 8 вместе с секциями 7 образует торцевой борт. По достижении изделием заданной прочности поршень 8 отводят обратно в крайнее положение. Траверсой - кондуктором 3 снимают изделие 13 с поддона 4 и вместе с крышкой 6, бортами 5 и секциями 7 бортов переносят к месту складирования, где раскрывают запорное устройство 12, а цилиндрами 11 отводят крышку 6 от изделия 13 и устанавливают ее в верхнее положение на траверсе. Посредством цилиндров 10 отводят борта 5 и секции 7. Изделие 13 остается на месте складирования, а траверса - кондуктор 3 вместе с крышкой 6, бортами 5 и секциями 7 возвращается к участку формования для изготовления следующего изделия.

В случае выполнения частей формы 1 из модульных элементах сборка формы 1 начинается с установки на несущие пластины 14 модульных элементов 15 в соответствии с типоразмером изготавливаемого изделия. Для герметизации стыков между модульными элементами 15 и между несущей пластиной 14 и элементами 15 стыки могут быть заполнены магнитной пастой 20, которая после включения электромагнитов 19 приобретает заданную прочность. В варианте образования полостей 21 между стыкуемыми модульными элементами 15 и несущей пластиной 14 герметизацию осуществляют за счет разряжения, создаваемого в полостях 21 с помощью вакуум-насоса и ресивера, с которыми полости 21 соединены трубопроводами 22.

Использование предлагаемой установки позволяет снизить количество операций, уменьшить материалоемкость за счет увеличения оборачиваемости форм при формовании изделий разнообразных типоразмеров, исключить ручные операции и автоматизировать производство решетчатых конструкций из бетона и полимербетона.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прессующая установка для формования железобетонных изделий и ее элементы | 1991 |

|

SU1838100A3 |

| Технологический комплекс для изготовления бетонных и железобетонных изделий | 1991 |

|

SU1838106A3 |

| Способ возведения в опалубке бетонной стеновой конструкции с проемом и проемообразователь | 1991 |

|

SU1831553A3 |

| Балкон для крупнопанельных зданий | 1990 |

|

SU1793027A1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ | 2016 |

|

RU2633932C1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 1992 |

|

RU2017609C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОТЯЖЕННЫХ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ, ПРОТЯЖЕННАЯ СТРОИТЕЛЬНАЯ КОНСТРУКЦИЯ И КОЛОННА, ИЗГОТОВЛЕННЫЕ ЭТИМ СПОСОБОМ | 2005 |

|

RU2288839C1 |

| Установка для изготовления железобетонных изделий методом прессования | 1989 |

|

SU1778002A1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ И МЕХАНИЗМ БОКОВОГО ОБЖАТИЯ | 2004 |

|

RU2274547C2 |

| Стенд для изготовления предварительно напряженных железобетонных изделий | 1982 |

|

SU1084141A1 |

Использование: в строительстве при формировании изделий сложной формы типа решетчатых заполнений проемов. Сущность изобретения: установка снабжена приемно-распределительной камерой с приводным поршнем для подачи бетонной смеси в форму, часть борта которой совмещена с поршнем, а остальные части и борта формы соединены посредством силовых цилиндров с траверсой, которая служит одновременно для транспортировки формы и готового изделия и для распалубки бортов формы с крышкой. При этом части формы могут быть выполнены из модульных элементов, объединенных несущей пластиной и соединенных между собой и с пластиной входящими в гнезда шипами. Стыки герметизированы магнитной пастой или эластичной прокладкой. 3 з.п. ф-лы, 8 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТАНОВКА ДЛЯ ВЕРТИКАЛЬНОГО ФОРМОВАНИЯ ИЗДЕЛИЙ! | 0 |

|

SU272867A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1995-02-09—Публикация

1991-06-24—Подача