X п ,; t-jj Фиг.З

Изобретение относится к станкостроению и предназначено для шлифования плоскостей стыка малоустойчивых деталей, преимущественно плоскостей разъема шатунов и их крышек тракторных двигателей с воздушным охлаждением,

Целью изобретения является повышение производительности и точности обработки по перпендикулярности оси симметрии обрабатываемых деталей плоскости их разъема при шлифовании в непрерывном потоке.

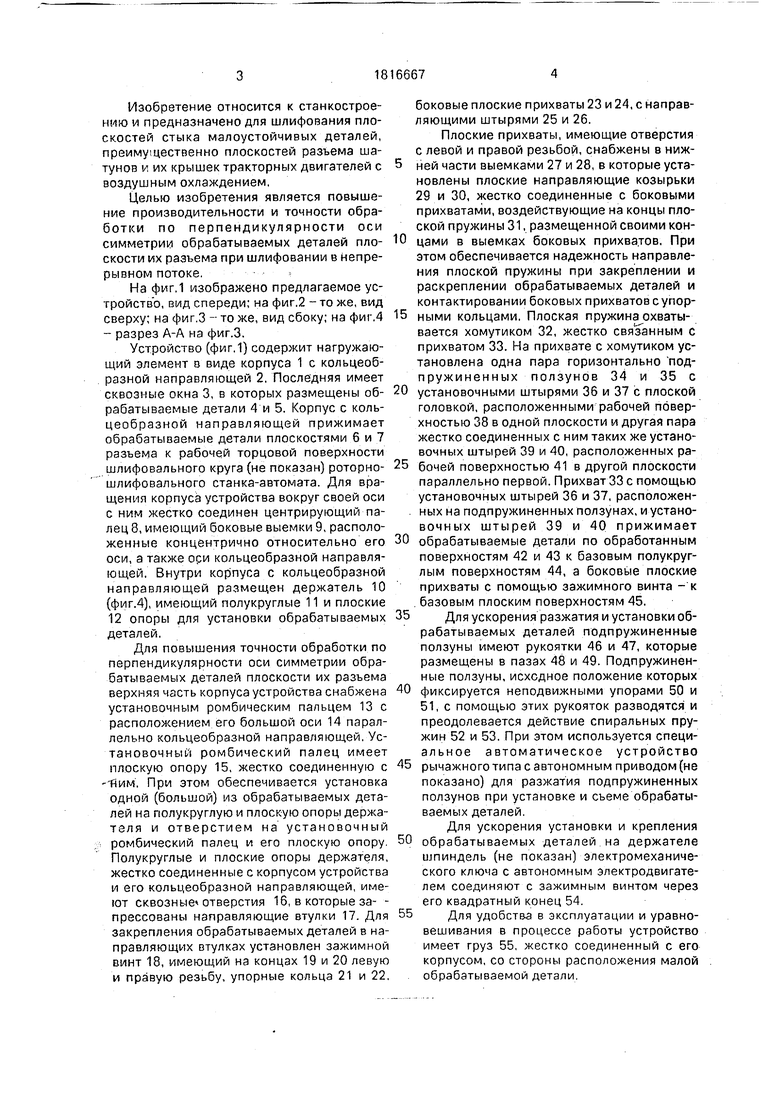

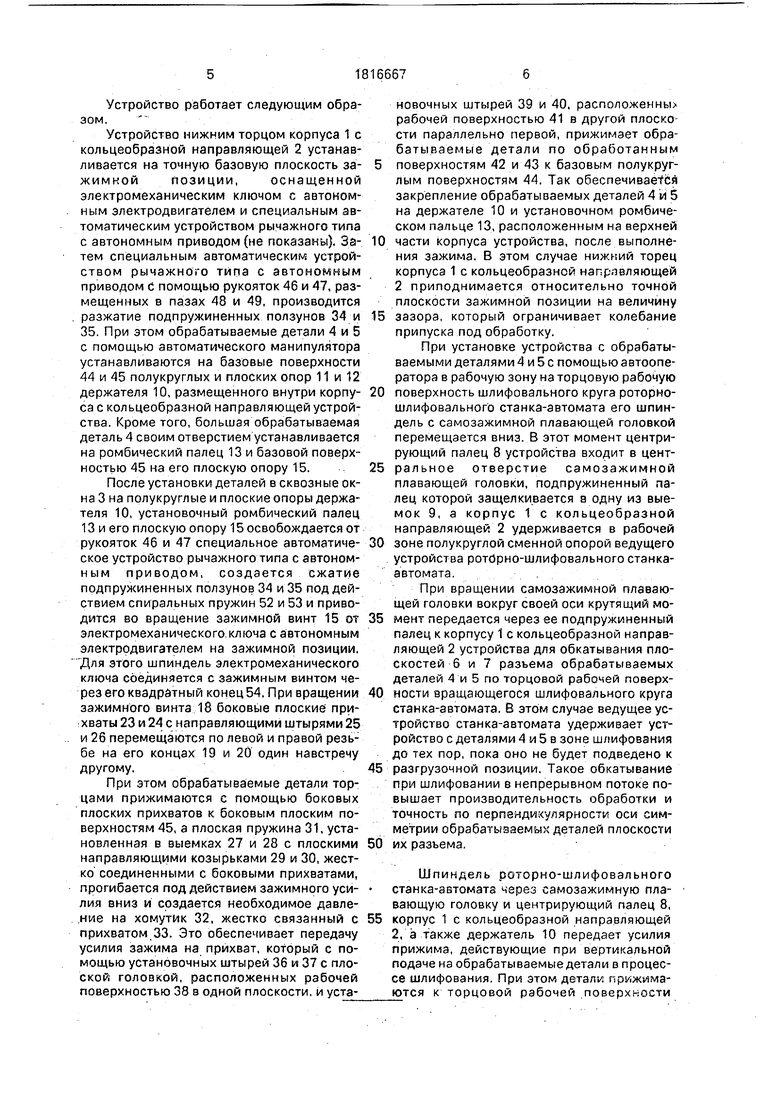

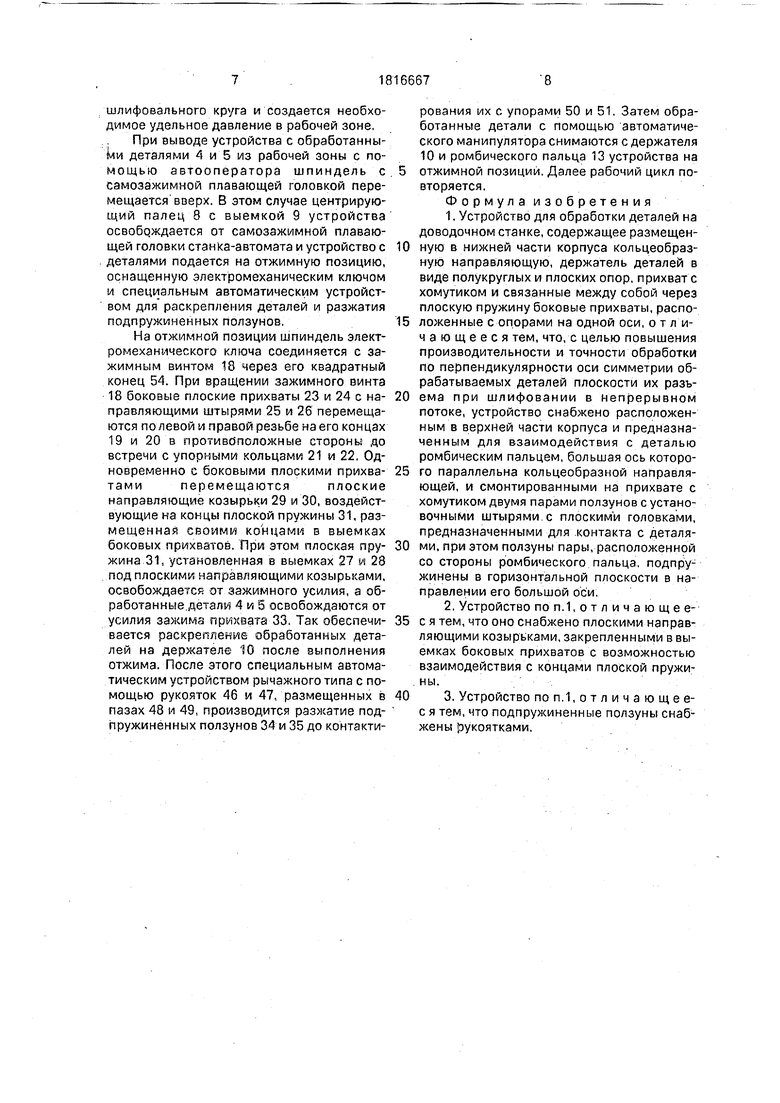

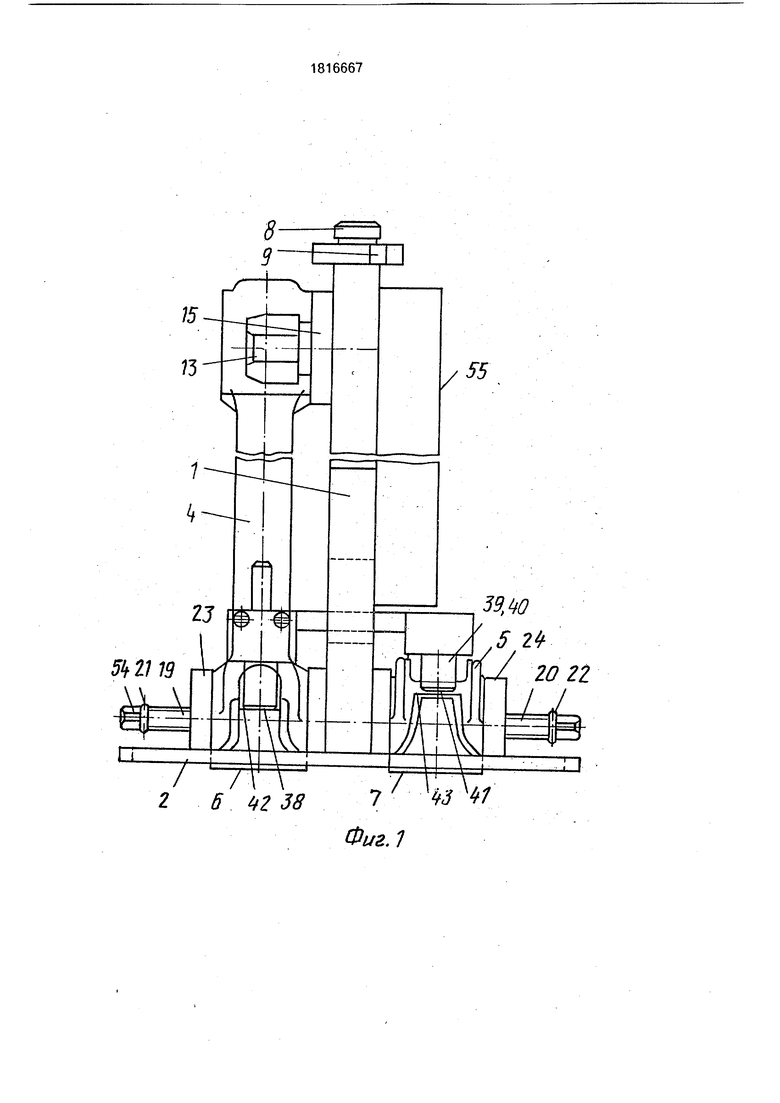

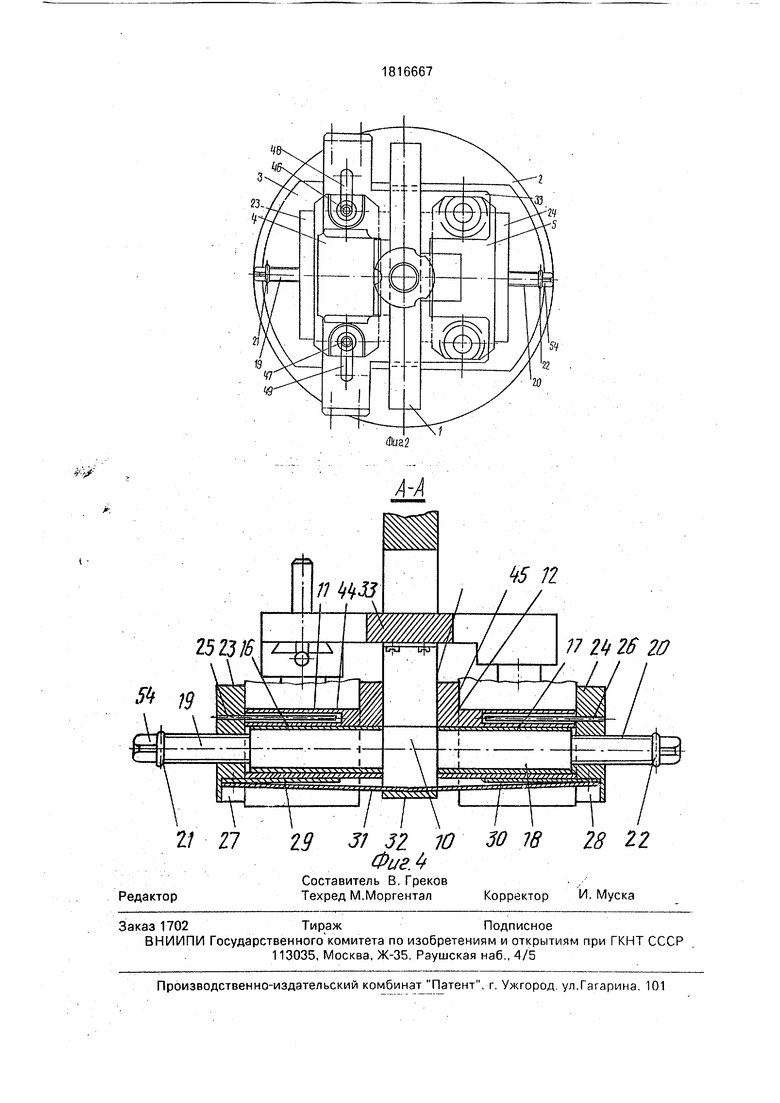

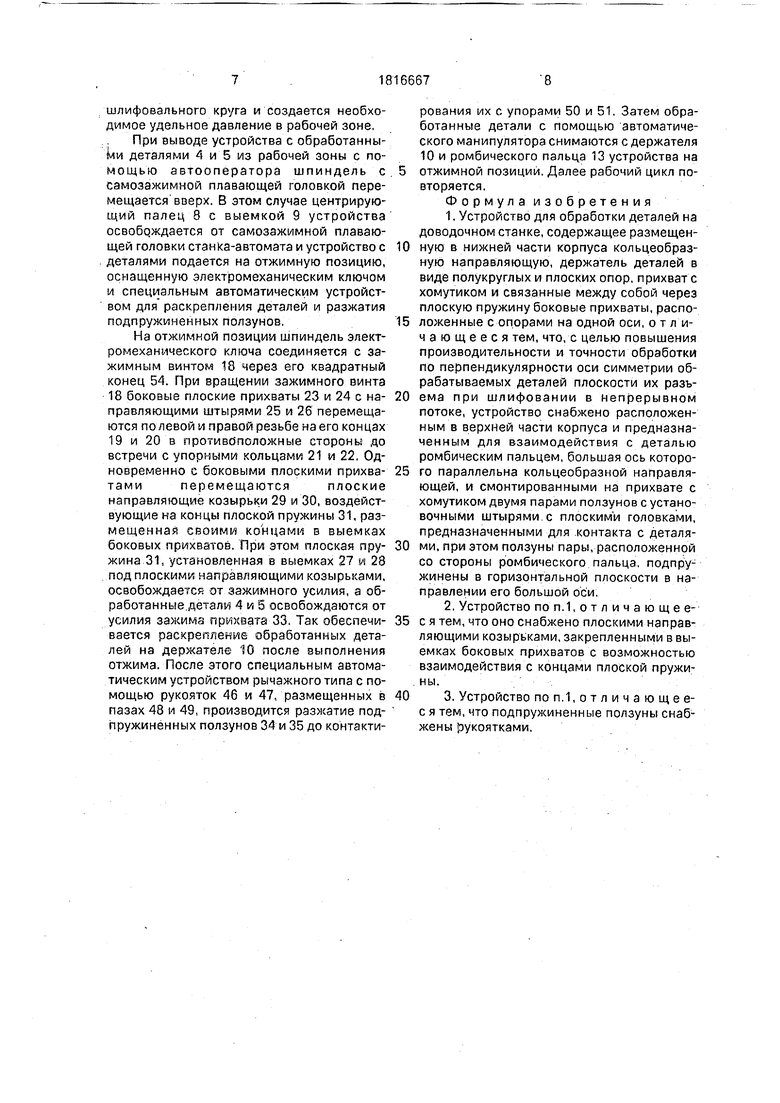

На фиг.1 изображено предлагаемое устройство, вид спереди; на фиг,2 - то же, вид сверху; на фиг.З - то же, вид сбоку; на фиг.4

- разрез А-А на фиг.З.

Устройство (фиг.1) содержит нагружающий элемент в виде корпуса 1 с кольцеобразной направляющей 2. Последняя имеет сквозные окна 3, в которых размещены обрабатываемые детали 4 и 5. Корпус с кольцеобразной направляющей прижимает обрабатываемые детали плоскостями 6 и 7 разъема к рабочей торцовой поверхности шлифовального круга (не показан) роторно- шлифовального станка-автомата. Для вращения корпуса устройства вокруг своей оси с ним жестко соединен центрирующий палец 8, имеющий боковые выемки 9, расположенные концентрично относительно его оси, а также ори кольцеобразной направляющей, Внутри корпуса с кольцеобразной направляющей размещен держатель 10 (фиг.4), имеющий полукруглые 11 и плоские 12 опоры для установки обрабатываемых деталей,

Для повышения точности обработки по перпендикулярности оси симметрии обрабатываемых деталей плоскости их разъема верхняя часть корпуса устройства снабжена установочным ромбическим пальцем 13 с расположением его большой оси 14 параллельно кольцеобразной направляющей, Установочный ромбический палец имеет плоскую опору 15, жестко соединенную с

- йим. При этом обеспечивается установка одной (большой) из обрабатываемых деталей на полукруглую и плоскую опоры держателя и отверстием на установочный ромбический палец и его плоскую опору. Полукруглые и плоские опоры держателя, жестко соединенные с корпусом устройства и его кольцеобразной направляющей, имеют сквозные отверстия 16, в которые за- - прессованы направляющие втулки 17. Для закрепления обрабатываемых деталей в направляющих втулках установлен зажимной винт 18, имеющий на концах 19 и 20 левую и правую резьбу, упорные кольца 21 и 22,

боковые плоские прихваты 23 и 24, с направляющими штырями 25 и 26.

Плоские прихваты, имеющие отверстия с левой и правой резьбой, снабжены в нижней части выемками 27 и 28, в которые установлены плоские направляющие козырьки 29 и 30, жестко соединенные с боковыми прихватами, воздействующие на концы плоской пружины 31, размещенной своими концами в выемках боковых прихва.тов, При этом обеспечивается надежность направления плоской пружины при закреплении и раскреплении обрабатываемых деталей и контактировании боковых прихватов супорными кольцами. Плоская пружина охватывается хомутиком 32, жестко связанным с прихватом 33. На прихвате с хомутиком установлена одна пара горизонтально подпружиненных ползунов 34 и 35 с

установочными штырями 36 и 37 с плоской головкой, расположенными рабочей поверхностью 38 в одной плоскости и другая пара жестко соединенных с ним таких же установочных штырей 39 и 40, расположенных рабочей поверхностью 41 в другой плоскости параллельно первой. Прихват 33 с помощью установочных штырей 36 и 37, расположенных на подпружиненных ползунах, и устано- вочных штырей 39 и 40 прижимает

обрабатываемые детали по обработанным поверхностям 42 и 43 к базовым полукруглым поверхностям 44, а боковые плоские прихваты с помощью зажимного винта - к . базовым плоским поверхностям 45.

Для ускорения разжатия и установки обрабатываемых деталей подпружиненные ползуны имеют рукоятки 46 и 47, которые размещены в пазах 48 и 49. Подпружиненные ползуны, исходное положение которых

фиксируется неподвижными упорами 50 и 51, с помощью этих рукояток разводятся и преодолевается действие спиральных пружин 52 и 53. При этом используется специ- альное автоматическое устройство

рычажного типа с автономным приводом (не показано) для разжатия подпружиненных ползунов при установке и съеме обрабатываемых деталей.

Для ускорения установки и крепления

обрабатываемых деталей на держателе шпиндель (не показан) электромеханического ключа с автономным электродвигателем соединяют с зажимным винтом через его квадратный конец 54.

Для удобства в эксплуатации и уравновешивания в процессе работы устройство имеет груз 55, жестко соединенный с его корпусом, со стороны расположения малой обрабатываемой детали.

Устройство работает следующим образом.

Устройство нижним торцом корпуса 1 с кольцеобразной направляющей 2 устанавливается на точную базовую плоскость за- жимкой позиции, оснащенной электромеханическим ключом с автономным электродвигателем и специальным автоматическим устройством рычажного типа с автономным приводом (не показаны). За- тем специальным автоматическим устройством рычажного типа с автономным приводом d помощью рукояток 46 и 47, размещенных в пазах 48 и 49, производится разжатие подпружиненных ползунов 34 и 35. При этом обрабатываемые детали 4 и 5 с помощью автоматического манипулятора устанавливаются на базовые поверхности 44 и 45 полукруглых и плоских опор 11 и 12 держателя 10, размещенного внутри корпу- са с кольцеобразной направляющей устройства. Кроме того, большая обрабатываемая деталь 4 своим отверстием устанавливается на ромбический палец 13 и базовой поверхностью 45 на его плоскую опору 15.

После установки деталей в сквозные окна 3 на полукруглые и плоские опоры держателя 10, установочный ромбический палец 13 и его плоскую опору 15 освобождается от рукояток 46 и 47 специальное автоматиче- ское устройство рычажного типа с автономным приводом, создается сжатие подпружиненных ползунов 34 и 35 под действием спиральных пружин 52 и 53 и приводится во вращение зажимной винт 15 от электромеханического;ключа с автономным электродвигателем на зажимной позиции, Для этого шпиндель электромеханического ключа соединяется с зажимным винтом через его квадратный конец54. При вращении зажимного винта 18 боковые плоские прихваты 23 и 24 с направляющими штырями 25 и 26 перемещаются по левой и правой резьбе на его концах 19 и 20 один навстречу другому.

При этом обрабатываемые детали торцами прижимаются с помощью боковых плоских прихватов к боковым плоским поверхностям 45, а плоская пружина 31, установленная в выемках 27 и 28 с плоскими направляющими козырьками 29 и 30, жестко соединенными с боковыми прихватами, прогибается под действием зажимного уси- лия вниз и создается необходимое давление на хомутик 32, жестко связанный с прихватом 33. Это обеспечивает передачу усилия зажима на прихват, который с помощью установочных штырей 36 и 37 с плоской головкой, расположенных рабочей поверхностью 38 в одной плоскости, и установочных штырей 39 и 40. расположенных рабочей поверхностью 41 в другой плоскости параллельно первой, прижимает обрабатываемые детали по обработанным поверхностям 42 и 43 к базовым полукруглым поверхностям 44. Так обеспечивается закрепление обрабатываемых деталей 4 и 5 на держателе 10 и установочном ромбическом пальце 13, расположенным на верхней части корпуса устройства, после выполнения зажима. В этом случае нижний торец корпуса 1 с кольцеобразной напрлвляющей 2 приподнимается относительно точной плоскости зажимной позиции на величину зазора, который ограничивает колебание припуска под обработку.

При установке устройства с обрабатываемыми деталями 4 и 5 с помощью автооператора в рабочую зону на торцовую рабочую поверхность шлифовального круга роторио- шлифовального станка-автомата его шпиндель с самозажимной плавающей головкой перемещается вниз. В этот момент центрирующий палец 8 устройства входит в центральное отверстие самозажимной плавающей головки, подпружиненный палец которой защелкивается в одну из выемок 9, а корпус 1 с кольцеобразной направляющей 2 удерживается в рабочей зоне полукруглой сменной опорой ведущего устройства ротОрно-шлифовального станка- автомата. ....

При вращении самозажимной плавающей головки вокруг своей оси крутящий момент передается через ее подпружиненный палец к корпусу 1 с кольцеобразной направляющей 2 устройства для обкатывания плоскостей 6 и 7 разъема обрабатываемых деталей 4 и 5 по торцовой рабочей поверхности вращающегося шлифовального круга станка-автомата. В этом случае ведущее устройство станка-автомата удерживает устройство с деталями 4 и 5 в зоне шлифования до тех пор, пока оно не будет подведено к разгрузочной позиции. Такое обкатывание при шлифовании в непрерывном потоке повышает производительность обработки и точность по перпендикулярности оси симметрии обрабатываемых деталей плоскости их разьема.

Шпиндель роторно-шлифовального станка-автомата через самозажимную плавающую головку и центрирующий палец 8, корпус 1 с кольцеобразной направляющей 2, а также держатель 10 передает усилия прижима, действующие при вертикальной подаче на обрабатываемые детали в процессе шлифования. При этом детали прижимаются к торцовой рабочей поверхности

шлифовального круга и создается необходимое удельное давление в рабочей зоне,

При выводе устройства с обработанными деталями 4 и Б из рабочей зоны с помощью автооператора шпиндель с . самозажимной плавающей головкой перемещается вверх. В этом случае центрирующий палец 8 с выемкой 9 устройства освобождается от самозажимной плавающей головки станка-автомата и устройство с деталями подается на отжимную позицию, оснащенную электромеханическим ключом и специальным автоматическим устройством для раскрепления деталей и разжатия подпружиненных ползунов.

На отжимной позиции шпиндель электромеханического ключа соединяется с зажимным винтом 18 через его квадратный конец 54. При вращении зажимного винта

18 боковые плоские прихваты 23 и 24 с направляющими штырями 25 и 26 перемещаются по левой и правой резьбе на его концах

19 и 20 в противоположные стороны до встречи с упорными кольцами 21 и 22. Одновременно с боковыми плоскими прихватамиперемещаются плоские направляющие козырьки 29 и 30, воздействующие на концы плоской пружины 31, размещенная своими концами в выемках боковых прихватов. При этом плоская пружина 31, установленная в выемках 27 м 28 под плоскими направляющими козырьками, освобождается от зажимного усилия, а об- работанные.детали 4 и 5 освобождаются от усилия зажима прихвата 33. Так обеспечивается раскрепление обработанных деталей на держателе 10 после выполнения отжима. После этого специальным автоматическим устройством рычажного типа с помощью рукояток 46 и 47, размещенных в пазах 48 и 49, производится разжатие подпружиненных ползунов 34 и 35 до контактирования их с упорами 50 и 51. Затем обработанные детали с помощью автоматического манипулятора снимаются с держателя 10 и ромбического пальца 13 устройства на отжимной позиций. Далее рабочий цикл повторяется.

Формула изобретения

1. Устройство для обработки деталей на доводочном станке, содержащее размещенную в нижней части корпуса кольцеобразную направляющую, держатель деталей в виде полукруглых и плоских опор, прихват с хомутиком и связанные между собой через плоскую пружину боковые прихваты, расположенные с опорами на одной оси, о т л и- чающееся тем, что, с целью повышения производительности и точности обработки по перпендикулярности оси симметрии обрабатываемых деталей плоскости их разъема при шлифовании в непрерывном потоке, устройство снабжено расположенным в верхней части корпуса и предназначенным для взаимодействия с деталью ромбическим пальцем, большая ось которого параллельна кольцеобразной направляющей, и смонтированными на прихвате с хомутиком двумя парами ползунов с установочными штырями.с плоскими головками, предназначенными для .контакта с деталями, при этом ползуны пары, расположенной со стороны ромбического пальца, подпружинены в горизонтальной плоскости в направлении его большой оси.

2. Устройство по п.1, о т л и ч а ю щ е е- с я тем, что оно снабжено плоскими направляющими козырьками, закрепленными в выемках боковых прихватов с возможностью взаимодействия с концами плоской пружи- . ны.

3. Устройство по п.1, о т л и ч а ю щ е е- с я тем, что подпружиненные ползуны снабжены рукоятками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки деталей на доводочном станке | 1984 |

|

SU1171297A1 |

| Станок для шлифования плоских поверхностей деталей | 1988 |

|

SU1602710A1 |

| Роторный станок для шлифования отверстий деталей | 1989 |

|

SU1660940A1 |

| Станок для обработки наружных цилиндрических поверхностей деталей | 1990 |

|

SU1764967A1 |

| Станок для доводки наружных цилиндрических поверхностей деталей | 1986 |

|

SU1364447A2 |

| Головка для притирки плоских поверхностей деталей | 1975 |

|

SU703314A1 |

| Станок для доводки плоских поверхностей деталей | 1976 |

|

SU648389A1 |

| Роторный станок для доводки поршневых колец | 1985 |

|

SU1288036A1 |

| Станок для доводки плоских поверхностей деталей | 1980 |

|

SU891386A2 |

| Станки для доводки наружных поверхностей вращения | 1988 |

|

SU1511089A1 |

Использование: в станкостроении для шлифования плоскостей стыка малоустойчивых деталей, преимущественно плоскостей разъема шатунов и их крышек тракторных двигателей с воздушным охлаждением. Сущность: верхняя часть корпуса устройства снабжена установочным ромбическим пальцем 13 с расположением его большой оси 14 параллельно кольцеобразной направляющей. На прихвате 33 с хомутиком установлена одна пара горизонтально подпружиненных ползунов 34 и 35 с установочными штырями 36 и 37 с плоской головкой. Их рабочая поверхность 38 расположена в одной плоскости. Другая пара жестко соединенных с прихватом 33 таких же установочных штырей расположена рабочей поверхностью в другой плоскости параллельно первой. В выемках боковых прихватов с размещенной плоской пружиной установлены плоские направляющие козырьки, жестко соединенные с прихватами, воздействующие на ее концы. Для ускорения разжатия и установки обрабатываемых деталей подпружиненные ползуны 34 и 35 имеют рукоятки 46 и 47. 2 з.п, ф-лы, 4 ил. ел

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ПЛОСКИХ ИЗДЕЛИЙ, ОБРАБАТЫВАЕМЫХ НА ПРИТИРОЧНЫХ СТАНКАХ | 0 |

|

SU238367A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Устройство для обработки деталей на доводочном станке | 1984 |

|

SU1171297A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1993-05-23—Публикация

1990-02-14—Подача