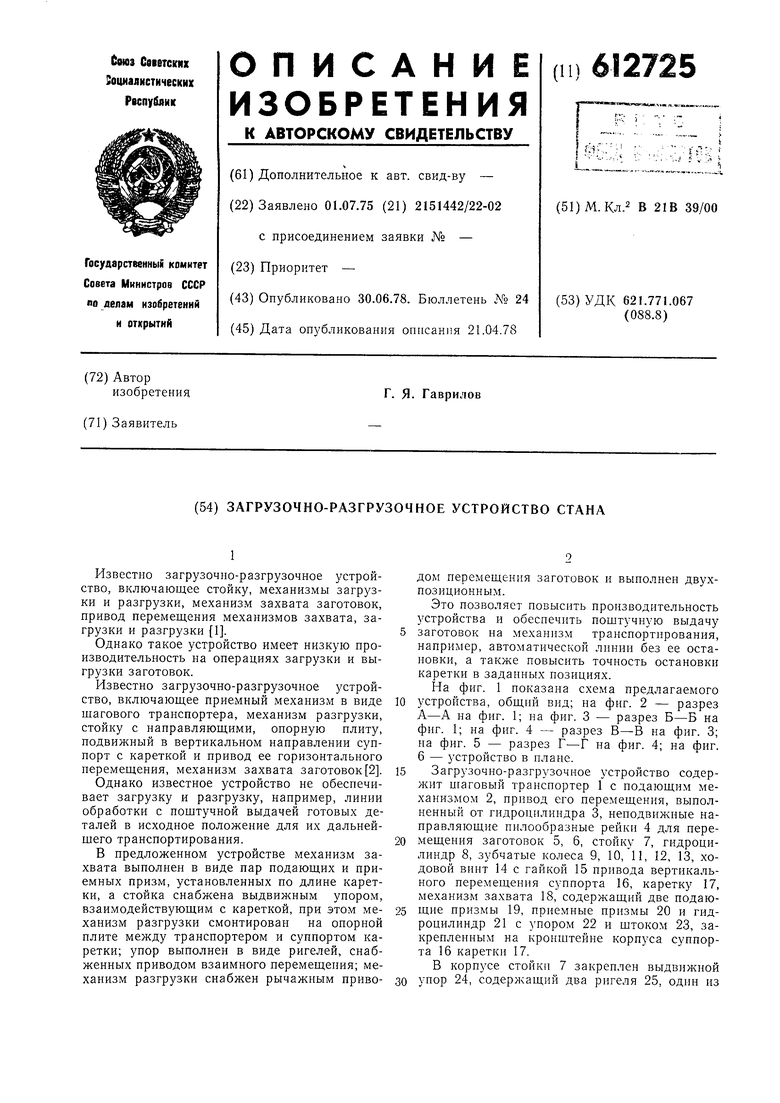

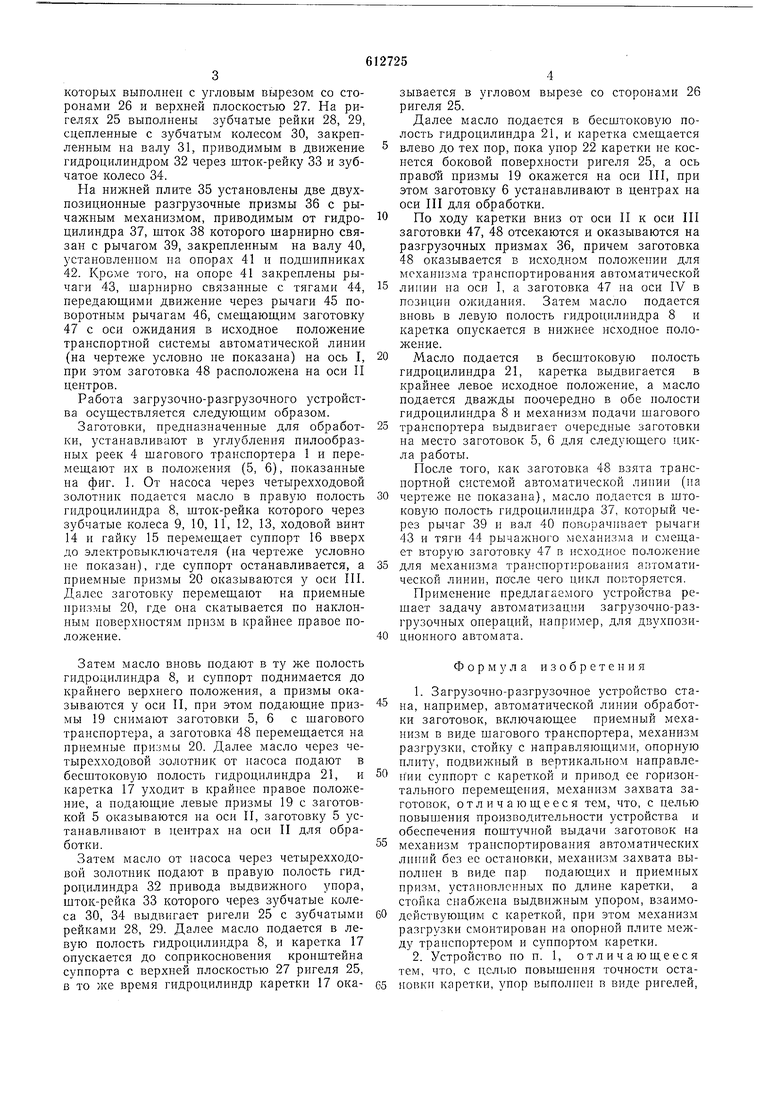

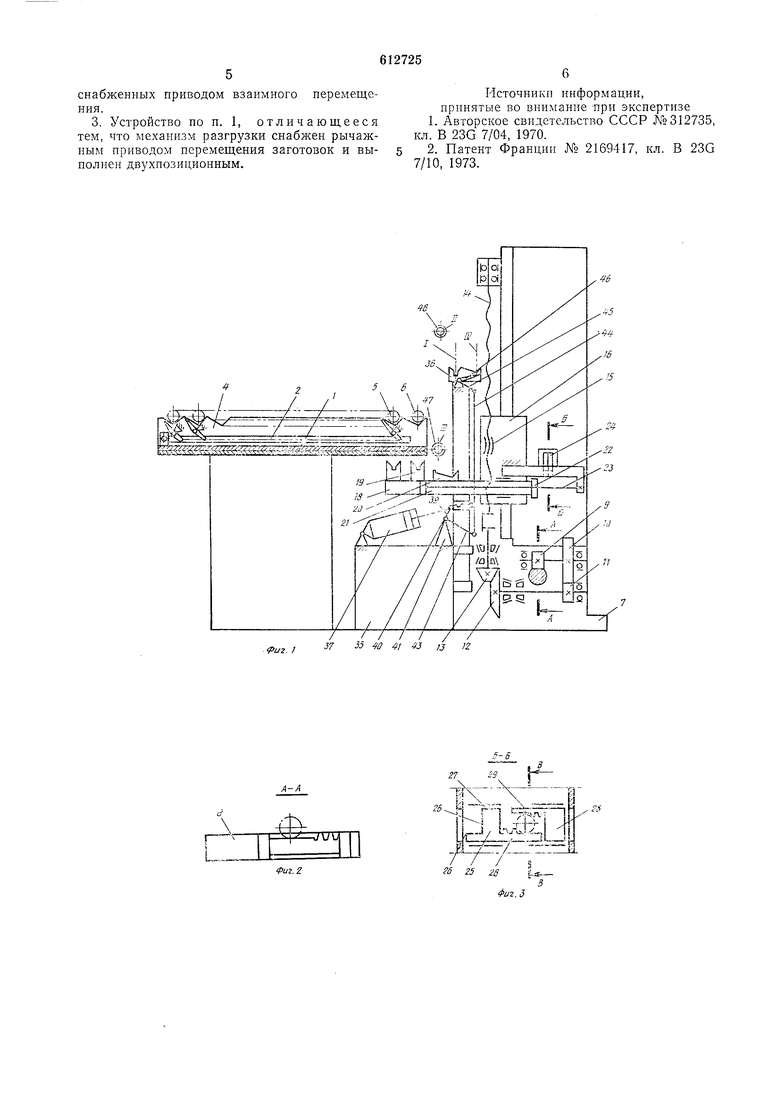

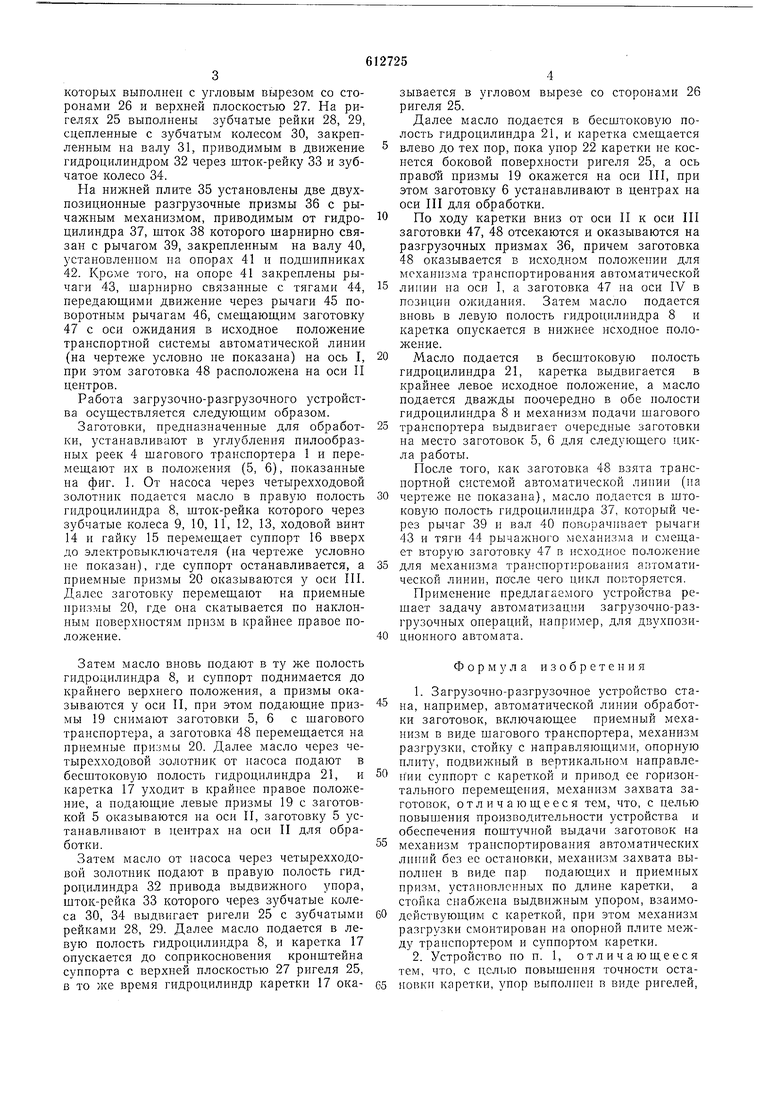

которых выполнен с угловым вырезом со сторонами 26 и верхней плоскостью 27. На ригелях 25 выполнены зубчатые рейки 28, 29, сцепленные с зубчатым колесом 30, закрепленным на валу 31, приводимым в движение гидроцилиндром 32 через шток-рейку 33 и зубчатое колесо 34.

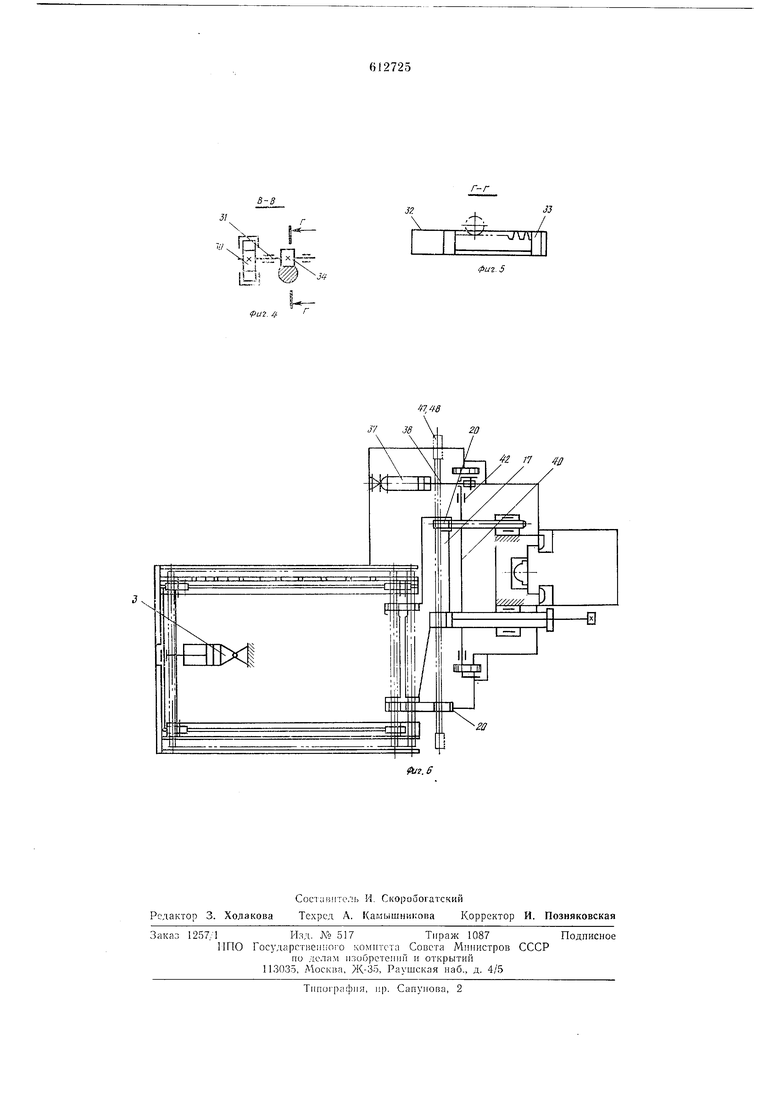

На нижней плите 35 установлены две двухпозиционные разгрузочные призмы 36 с рычажным механизмом, приводимым от гидроцилиндра 37, шток 38 которого шариирио связан с рычагом 39, закрепленным на валу 40, установленном на опорах 41 и подшипниках 42. Кроме того, на опоре 41 закреплены рычаги 43, шарнирно связанные с тягами 44, передаюш,ими движение через рычаги 45 поворотным рычагам 46, смещающим заготовку 47 с оси ожидания в исходное положение транспортной системы автоматической линии (на чертеже условно не показана) на ось I, при этом заготовка 48 расположена на оси II центров.

Работа загрузочно-разгрузочного устройства осуществляется следующим образом.

Заготовки, предназначенные для обработки, устанавливают в углубления пилообразных реек 4 шагового транспортера 1 и перемещают их в положения (5, 6), показанные на фиг. 1. От насоса через четырехходовой золотник подается масло в правую полость гндроцилиндра 8, шток-рейка которого через зубчатые колеса 9, 10, 11, 12, 13, ходовой винт 14 и гайку 15 перемещает суппорт 16 вверх до электровыключателя (на чертел е условно не показан), где суппорт останавливается, а приемные призмы 20 оказываются у оси П1. Далее заготовку перемещают на приемные призмы 20, где она скатывается по наклонным поверхностям иризм в крайнее правое положение.

Затем масло вновь подают в ту же полость гидроцилиндра 8, и суппорт поднимается до крайнего верхнего положения, а призмы оказываются у оси II, при этом подающие призмы 19 снимают заготовки 5, 6 с шагового транспортера, а заготовка 48 перемещается на приемные призмы 20. Далее масло через четырехходовой золотник от насоса подают в бесштоковую полость гидроцилиндра 21, и каретка 17 уходит в крайнее правое положение, а подающие левые призмы 19 с заготовкой 5 оказываются на оси II, заготовку 5 устанавливают в центрах на оси П для обработки.

Затем масло от насоса через четырехходовой золотник подают в правую полость гидродилиндра 32 привода выдвижного упора, шток-рейка 33 которого через зубчатые колеса 30, 34 выдвигает ригели 25 с зубчатыми рейками 28, 29. Далее масло подается в левую полость гидроцилиндра 8, и каретка 17 опускается до соприкосновения кронштейна суппорта с верхней плоскостью 27 ригеля 25, вто же время гидроцилиндр каретки 17 оказывается в угловом вырезе со сторонами 26 ригеля 25.

Далее масло подается в бесштоковую полость гидроцилиндра 21, и каретка смещается влево до тех пор, пока упор 22 каретки не коспется боковой поверхности ригеля 25, а ось правей призмы 19 окажется на оси III, при этом заготовку 6 устанавливают в центрах на оси III для обработки.

По ходу каретки вниз от оси II к оси III заготовки 47, 48 отсекаются и оказываются на разгрузочных призмах 36, причем заготовка 48 оказывается в исходном положении для механизма транспортирования автоматической

линии на оси I, а заготовка 47 на оси IV в позиции ожидания. Затем масло подается вновь в левую полость гидроцилиндра 8 и каретка опускается в нижнее исходное положение.

Масло подается в бесштоковую полость гидроцилиндра 21, каретка выдвигается в крайнее левое исходное положение, а масло подается дважды поочередно в обе нолости гидроцилиндра 8 и механизм подачи шагового

транспортера выдвигает очередные заготовки на место заготовок 5, 6 для следуюшего цикла работы.

Носле того, как заготовка 48 взята трансиортной системой автоматической линии (на

чертеже не показана), масло подается в штоковую полость гидроцилиндра 37, который через рычаг 39 и вал 40 поворачивает рычаги 43 и тяги 44 рычажного механизма и смещает вторую заготовку 47 в исходное положение

для механизма трансиортирования автоматической линии, после чего цикл повторяется.

Применение предлагаемого устройства решает задачу автоматизации загрузочно-разгрузочных операций, например, для двухиозиционного автомата.

Формула изобретения

1.Загрузочно-разгрузочное устройство стана, например, автоматической линии обработки заготовок, включающее приемный механизм в виде шагового транспортера, механизм разгрузки, стойку с направляющими, опорную плиту, подвижный в вертикальном направле1Гии суппорт с кареткой и привод ее горизонтального перемещения, механизм захвата заготовок, отличающееся тем, что, с целью повышения производительности устройства и обеспечения поштучной выдачи заготовок на

механизм транспортирования автоматических линий без ее остановки, механизм захвата выполнен в виде пар подающих и приемных призм, установленных по длине каретки, а стойка снабжена выдвижным упором, взаимодействующим с кареткой, ири этом механизм разгрузки смонтирован на онорной плнте между транспортером и суппортом каретки.

2.Устройство по п. 1, отличающееся тем, что, с целью повышения точности остановки каретки, упор выполнен в виде ригелей.

снабженных приводом взаимного перемещения.

3. Устройство по п. 1, отличающееся тем, что механизм разгрузки снабжен рычажным приводом перемещения заготовок и выполнен двухпозиционным.

Источники информапии, прпнятые во внимание При экспертизе

1.Авторское свидетельство СССР 312735, кл. В 23G 7/04, 1970.

2.Патент Франции ЛЬ 2169417, кл. В 23G 7/10, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочно-разгрузочное устройство прокатной клети для двухпозиционной обработки заготовок | 1977 |

|

SU766693A1 |

| Автооператор | 1970 |

|

SU355848A1 |

| Станок для продольной прокатки | 1975 |

|

SU572323A1 |

| Установка для упаковки рулонов на поддоне | 1979 |

|

SU861174A1 |

| Устройство для продольной прокатки цилиндрических изделий | 1975 |

|

SU602278A1 |

| ФРЕЗЕРНЮ-ОТРЕЗНОЙ СТАНОК ДЛЯ ИЗМЕРЕНИЯ И ДЕЛЕНИЯ ЗАГОТОВКИ БЕЗ ОСТАТКА | 1973 |

|

SU382480A1 |

| Агрегат для обработки клепки остова бочек | 1958 |

|

SU117231A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1990 |

|

RU2028886C1 |

| ПОЛУАВТОМАТ ДЛЯ ПОДРЕЗКИ БАЗОВЫХ ТОРЦОВ ЗАГОТОВОК ЗУБЧАТЫХ КОЛЕС | 1966 |

|

SU224987A1 |

| ПРЕСС СРАЩИВАНИЯ ДРЕВЕСИНЫ ПО ДЛИНЕ | 2001 |

|

RU2181662C1 |

/ //////

- . °

Уо

А-А

1

27

Т

Tkn mJ

Фиг. 2

и 2S

S Фиг. 3

j/

itii

J4Л

/

фиг. 5 4Z n 411

Авторы

Даты

1978-06-30—Публикация

1975-07-01—Подача