Изобретение относится к механизации и автоматизации штамповочного производства и может быть использовано для загрузки рабочей зоны прессов штучными заготовками.

Известно зстройство для подачи штучных заготовок в рабочую зону пресса, содержащее установленный на неподвижном основании непрерывно вра1даюший,ся транспортный орган со сменными вкладышами для заготовок и механизм фиксации, имеюший смонтированный на основании упор, взаимодействующий с закрепленными на транспортном органе кулачками 1.

Недостатком известного устройства является сложность конструкции, обусловленная необходимостью выполнения дугообразных пазов с подпружиненными стенками, вкладышей с прорезями в донной части для прохода упора и заготовки, кругового и радиальных пазов для прохода упора механизма фиксации внутри револьверного диска, а необходимость синхронизации враш;ения диска с перемеш;ениями упора в радиальиых пазах последнего требует изготовления хулачков и их монтаж на транспортирующем органе с высокой точностью. Все это в значительной мере усложняет конструкцию устройства. Кроме того, известное устройство обеспечивает фиксацию лишь небольших по размеру круглых плоских заготовок и не обеспечивает фиксацию, например, прямоугольных заготовок, что технологические возможности устройства.

Целью изобретения является упрощение конструкции и расширение технологических возможностей устройства.

Это достигается тем, что в предлагаемом устройстве трапспортный орган выполнен в

виде радиальных консолей с дву.мя рядами концентрично расположенных кольцевых направляюш;их, несущих подпрул ииениые к консолям ползушки с вкладышами для заготовок, а упор выполнен составным из двух

частей, образующих ступенчатый цилиндр, верхняя часть которого, взаимодействующая с вкладышами, связана пружиной с нижней частью, а последняя - через имеющийся на ней ролик подпружинена к установленному

на основании дополнптельному кулачку, контактирующему с кулачками транспортного органа.

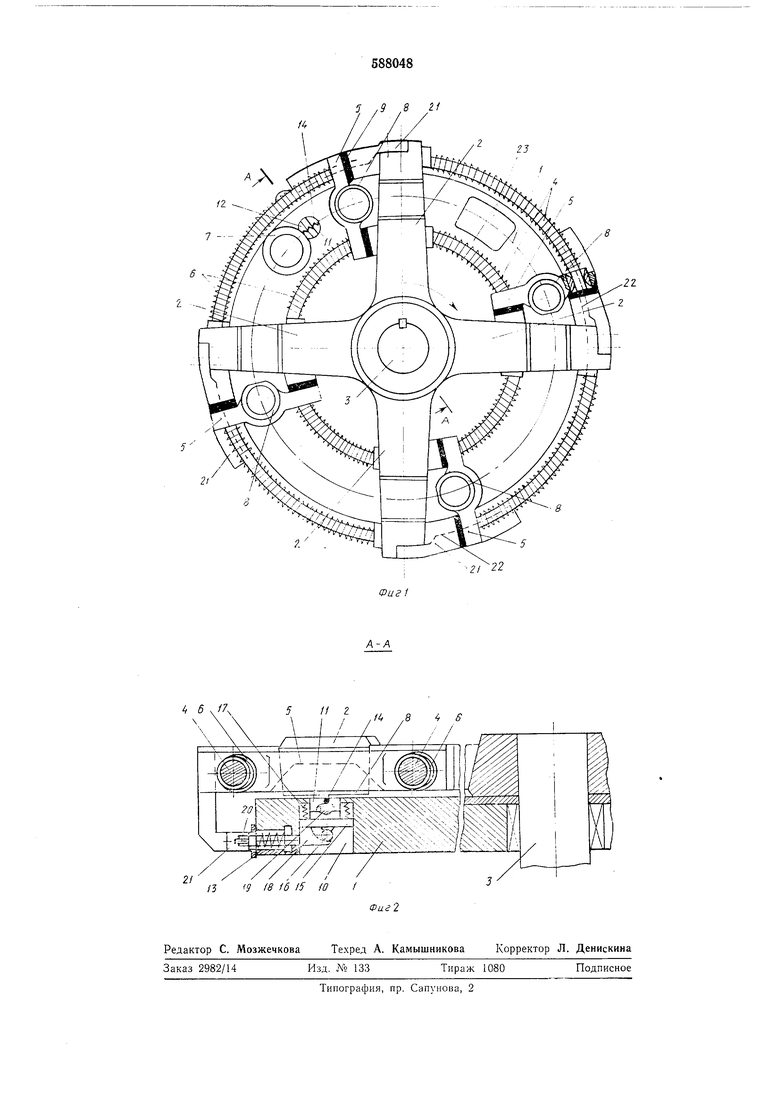

На фиг. 1 показано предлагаемое устройство, вид сверху; на фиг. 2 - сечение А-А

на фиг. 1.

Устройство содержит установленный на основании 1 транспортирующий орган, выполненный в виде радиальных консолей 2, смонтированных на приводном валу 3. На

радиальных консолях смонтированы кольцевые концентричные направляющие 4, несущие ползушки 5. Ползушки подпружинены к радиальным консолям при помощи прулсии сжатия 6, надетых на кольцевые направляющие. На ползушках между кольцевыми направляющими на одном диаметре с матрицей 7 закреплены сменные вкладыши 8 под заготовки. Консоли в месте контакта с ползушкамн.. снабжены упругими элементами 9, служащими для смягчения удара ползушек о консоли при их возвращении в исходное положение.

Механизм фиксации заготовок выполнен в виде установленнного в вертикальной расточке 10 основания с возможностью западания упора 11, представляющего собой ступенчатый ЦИЛИНДР, верхняя часть 12 которого, взаимодействующая с вкладышами 8, установлена на направляющей 13 упора и соединена с ним пружиной 14, служащей для демпфирования удара вкладыша об упор, а нижняя часть 15 через ролик 16 при помощи пружин 17 поджата к кулачку 18 толкателя 19, другой конец которого, несущий ролик 20, установлен в зоне прохождения закрепленных на консолях 2 и обращенных внутрь устройства кулачков 21, причем длина профиля 22 на каждом из кулачков 21, обеспечивающего выстой упора И над основанием и величина сжатия пружин 6 соответствуют углу поворота транспортирующего органа за технологический цикл пресса. В основании выполнено разгрузочное отверстие 23.

Устройство работает следующим образом.

В исходном положении ползушки 5 с закрепленными на них сменными вкладышами 8 поджаты пружинами 6 к консолям, а упор 11 утоплен в основании. При включении пресса транспортирующий орган совершает непрерывное вращательное движение от привода (на чертеже не показан). При подходе одной из ползушек с вкладышем к матрице 7 соответствующий кулачок 21 набегает на ролик 20, закрепленный на конце подпружиненного толкателя 19 с кулачком 18, в результате чего последний перемещается внутрь устройства и, взаимодействуя с роликом 16 упора, выдвигает последний из основания, сжимая при этом пружины 17. После этого вкладыш, взаимодействуя с верхней частью упора, сжимает пружину 14 и перемещает часть 12 до упора с упором 11, в результате чего происходит демпфирование удара вкладыша об упор и фиксация вкладыша с заготовкой в рабочей зоне пресса.

В результате остановки вкладыШа, а значит и ползушки на рабочей позиции пресса за счет вращения транспортирующего органа происходит сжатие пружин 6, причем величина сжатия .пружин соответствует углу поворота транспортирующего органа за технологический цикл.

По совершении технологического цикла вследствие того, что длина профиля 22 на кулачке 21 для выстоя упора над основанием также соответствует углу поворота транспортирующего органа за технологический цикл, ролик 20 сходит с кулачка 21, подпружиненный толкатель 19 кулачка 18 возвращается

в исходное положение, а упор 11 под деист- вием пружин 17 западает в основание, в результате чего под действием пружин б ползушка снова поджимается к консоли. При прохождении вкладыша над разгрузочным

отверстием 23 .происходит выгрузка заготов-. ки.

При заходе следующего вкладыша в рабочую зону пресса цикл работы устройства повторяется.

Формула изобретения

Устройство для подачи штучных заготовок в рабочую зону пресса, содержащее установленный на неподвижном основании непрерывно вращающийся транспортный орган со сменными вкладышами для заготовок и механизм фиксации, имеющий смонтированный на основании упор, вза имодействующий с закрепленными на транспортном органе кулачками, отличающееся тем, что, с целью упрощения конструкции и расширения технологических возможностей, транспортный орган выполнен в виде радиальных консолей

с двумя рядами концентрично расположенных кольцевых направляющих, несущих подпружиненные к консолям ползушки с вкладышами для заготовок, а упор выполнен составным из двух частей, образующих ступенчатый Цилиндр, верхняя часть которого, взаимодействующая с вкладышами, связана пружиной с нижней частью, а последняя- через имеющийся на ней ролик подпружинена к установленному на основании дополнительному кулачку, контактирующему с кулачками транспортного органа.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство № 500856,

кл. В 21D 43/14, 1974.

/4

/

21

5 ,9 8 а

25

-21 22

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи штучных заготовок в рабочую зону пресса | 1974 |

|

SU500856A1 |

| Штамп для штамповки листовыхзАгОТОВОК | 1979 |

|

SU829270A1 |

| Устройство для перемещения заготовок в рабочей зоне пресса | 1986 |

|

SU1433593A1 |

| Устройство для подачи материала в зону обработки | 1987 |

|

SU1442299A1 |

| Устройство для отделения листовой заготовки от стопы и подачи ее в рабочую зону пресса | 1982 |

|

SU1058686A1 |

| Штамповочный комплекс | 1988 |

|

SU1609537A1 |

| Многокулачковая самоцентрирующая планшайба | 1989 |

|

SU1673293A1 |

| Устройство для подачи заготовок и удаления изделий из штампа | 1989 |

|

SU1738440A1 |

| Устройство для перемещения штучных заготовок из рабочей зоны пресса | 1981 |

|

SU967627A1 |

| УСТРОЙСТВО ДЛЯ ОСАДКИ ОСЕСИММЕТРИЧНЫХ ЗАГОТОВОК | 1991 |

|

RU2011465C1 |

Авторы

Даты

1978-01-15—Публикация

1976-09-06—Подача