I

изобретение относится к металлурП Ш, в частности к вакуумной термической обработк деталей из высокохромистых сталей мартен- ситного и карбидного классов, имеющих низкую критическую скорость закалки.

Цель изобретения - повышение прочности, ударной вязкости, ко Д озионной стойкости, износостойкости и снижение трудоемкости.

Проведение вакуумного нагревания под закалку с выбранной скоростью (20-50 град/мин уменьшает тепловые напряжения в деталях сложной конфигурации и улучшает условия растворения углерода в твердом растворе за счет растворения крупных первичных и вторичных кгфбидов1 Нагревание до температуры отпуска после охлажде шя деталей до 40-SO C и выдержки, проводимое со скоростью 45-80 град/мин, исключает деформацию деталей сложной формы и сокращает длительность выдержки щэи температурах отпуска, что снижает возможность вьщеления из твердого раствора третачных карбидов. Это позволяет с охранить высокий уровень нических и коррозионных свойств после за- каяки и отпуска.

Пример. Термической обработке в вакууме по предлагаемому и известному способам подвергают юстировочные зеркала размером 22 х 22 х б мм из стали 95 х 18 филье{я 1 для калибровки проволоки ди 1мет292352

ром 15 и высотой 10 мм из стали Р12Ф2К5М и мелкие шлицеобразующие пуансоны холодной высадки диаметром 18 и высотой 25 мм из стали Х12М. Термообработ5 ке по предлагаемому способу указанные детали подвергают в печах с предельным рабочим вакуумом 1 10 мм рт. ст. Нагревание деталей в вакуумированной камере печи до тeмпepaт; фы закалки осуществляют со скоto ростью 20-50 град/мин, выдерживают 20- 25 мин и охлаждают со скоростью 70- 110 град мин до 550-600°С, а затем вместе с печью до 40-50°С со скоростью 5- 25 гр;щ/мин. Выдержка в интервале мартенситJ5 него превращения 40-45 мин, включая время охла сдения от температуры 550-бОО до 40-50°С. После выдержки детали нагревают со скоростью 45-80 град/мин до температуры отпуска, выдерживают 40-150 мин, и охлаж20 дают со скоростью 11СЮ-180 град/летн.

Режимы термообработки по известному способу отлигчаются тем, что нагревание под закалку осуществляют со скоростью 10 град/мин охлаждение до 550-600°С со скоростью

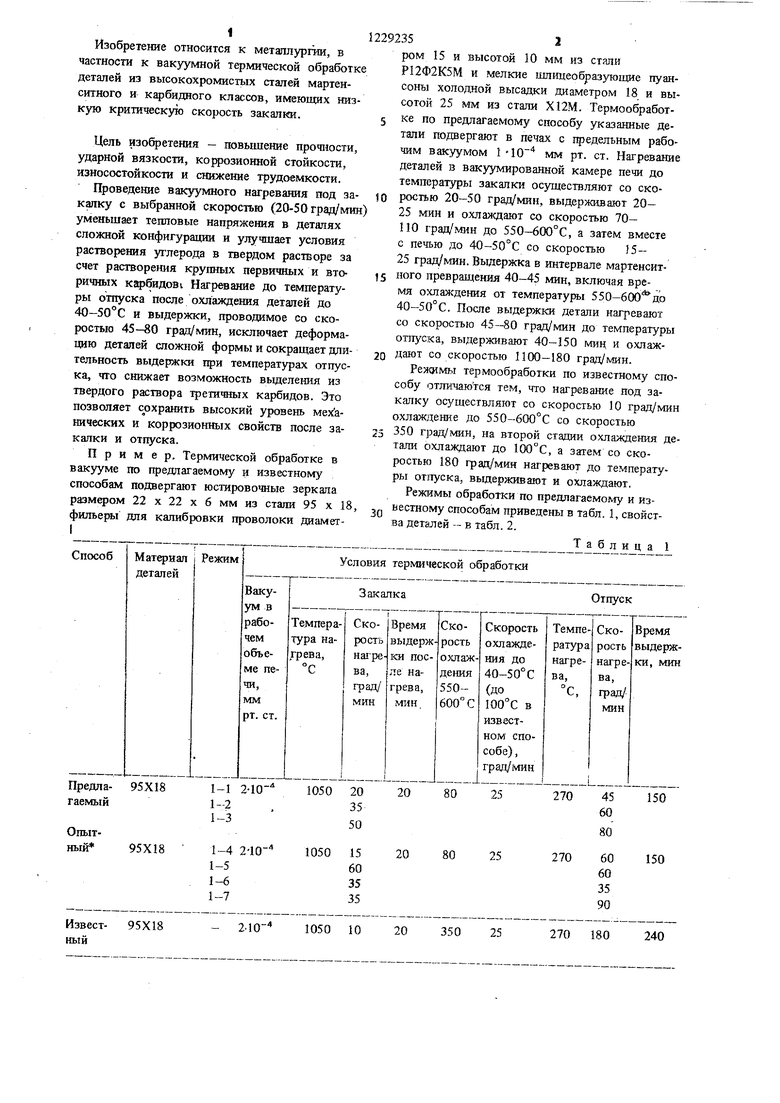

23 350 град/мин, на второй стадии охлаждения де- тагш охлаждают до 100°С, а затем со скоростью 180 град/мин нагревают до температу- ры отпуска, вьадерживают и охлаждают. Режимы обработки по предлагаемому и из вестному способам приведены в табл. 1, свойства деталей - в табл. 2.

Таблица 1

Предла- XI2M гаемый

Опыт- Х12М ный

Х12М

- 2-10

1-4

1020 10

Р12Ф2К5

- 7-10

-4

1220 10

Режимы опытного способа термообр откн деталей отличаются тем, что параметры обработки выходят за предлагаемые пределы.

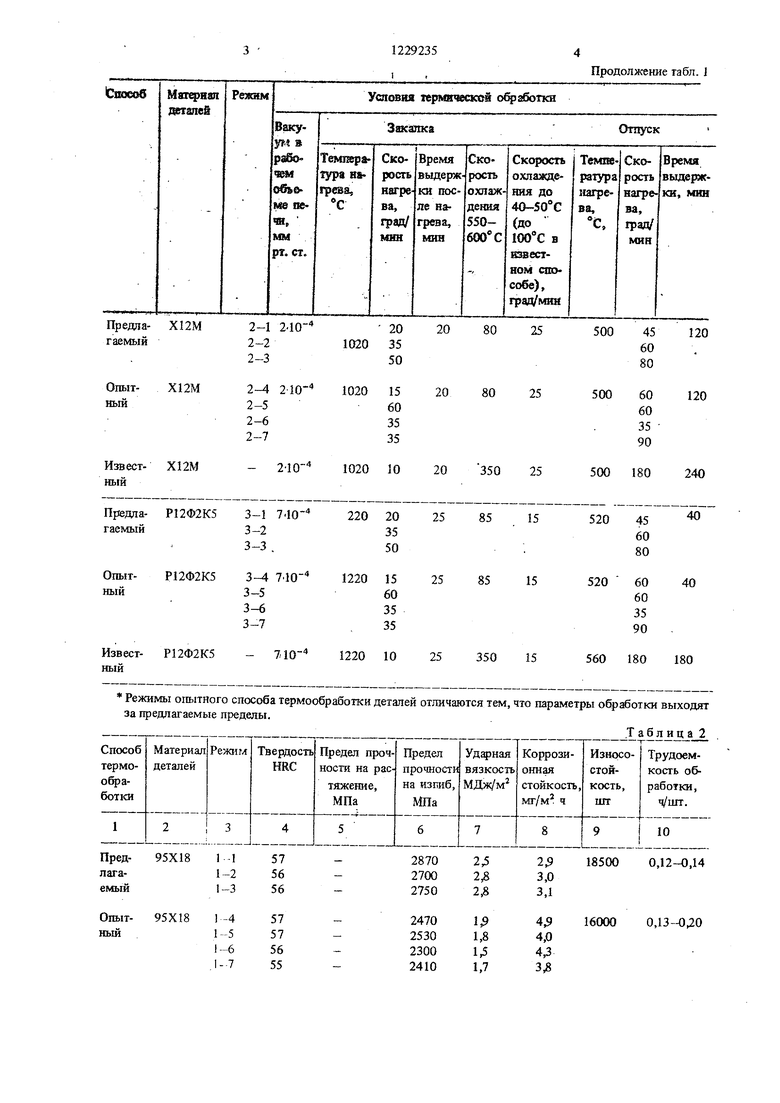

Таблица 2

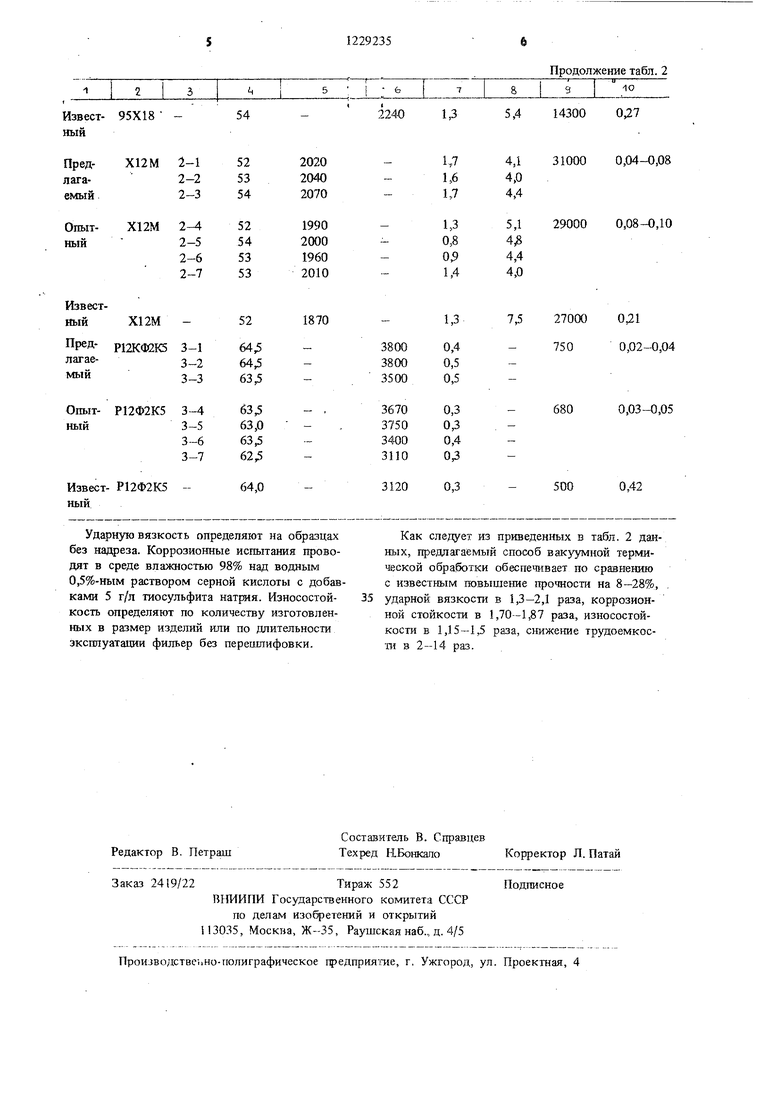

Продолжение табл. I

80 25

8025

500

500

45 60 80

60 60

35 90

120

120

20 350 25

500 180

240

25

350 15

560 180

180

18500 0,12-0,14

16000

0,13-.-ОДО

Извест- 95X18 - нын

54

Х12М 2-1 2-2

2-3

XI2М 2-4

2-5 2-6 2-7

52 53 54

52 54 53 53

2020 2040 2070

1990 2000 1960 2010

Х12М Р1ЖФ2КЗ 3-1

3-2 3-3

Р12Ф2К5 3-4

3-5 3-6

3-7

- Р12Ф2К5

52

64 64 63

63 63,0 63 62

64,0

1870

Ударнзто вязкость определяют на образцах без надреза. Коррозионные испытания проводят в среде влажностью 98% над водным 0,5%-ным раствором серной кислоты с добавками 5 г/л тиосульфита натрия. Износостойкость определяют по количеству изготовленных в размер изделий или по длительности зксплуаташта фильер без перешлифовки.

Редактор В. Петраш Заказ 2419/22

Составитель В. Справцев

Техред НБонкапоКорректор Л. Патай

Тираж 552 В1ГИИПИ Государственного комитета СССР

по изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

Производствеьно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

Продолжение табл. 2

1,3

14300

0,27

5,4

31000 0,04-0,08

29000 0,08-0,10

4,1 4,0 4,4

5,1 4 4,4 4,0

1,3

0,4

0,5 0,5

0,3

03

0,4 0,3

0,3

7,5 27000ОД1

7500,02-0,04

6800,03-0,05

5000,42

Как следует из приведен п х в табл. 2 данных, предлэтаемый способ вакуумной термической обра.ботки обеспечивает по сравнению с известньпи повышение 1рочности на 8-28%, ударной вязкости в 1,3-2,1 раза, коррозионной стойкости в 1,70-1,87 раза, износостойкости в 1,15-1,5 раза, снижение труцоемкос- ш в 2-14 раз.

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВАКУУМНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ФОРМООБРАЗУЮЩЕГО ИНСТРУМЕНТА | 1992 |

|

RU2031147C1 |

| Способ термической обработки изделий | 1982 |

|

SU1104174A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТОНКОЛЕЗВИЙНОГО ИНСТРУМЕНТА ИЗ НЕРЖАВЕЮЩЕЙ МАРТЕНСИТНО-СТАРЕЮЩЕЙ СТАЛИ | 1992 |

|

RU2085599C1 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ И ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 2007 |

|

RU2345175C1 |

| Способ изготовления изделий из коррозионно-стойких хромсодержащих сталей | 1989 |

|

SU1661226A1 |

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ | 1998 |

|

RU2131469C1 |

| Среда для закалки | 1988 |

|

SU1553570A1 |

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОЙ ОБРАБОТКИ ВЫСОКОХРОМИСТОЙ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ НА ВТОРИЧНУЮ ТВЕРДОСТЬ | 2000 |

|

RU2192485C2 |

| Способ изготовления матриц из листовой порошковой быстрорежущей стали | 1987 |

|

SU1616781A1 |

| СПОСОБ ВАКУУМНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1993 |

|

RU2093588C1 |

| Способ термической обработки нержавеющих мартенситностареющих сталей | 1977 |

|

SU704995A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ закалки изделий | 1979 |

|

SU863670A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-05-07—Публикация

1984-05-08—Подача