Предлагаемый способ относится к неорганической химии и касается получения диоксида марганца γ-модификации.

Из аналогов [1-3] известны ряд способов получения γ= MnO2.

Суть способов, изложенных в аналогах, заключается в обработке обожженной пероксидной марганцевой руды (с переходом MnO2 в Mn2O3) кислотой (HNO3, H2SO4 и др. ), фильтровании, нейтрализации и промывке твердого продукта с получением активной γ-модификации диоксида марганца.

Основным недостатком аналогов является то, что получаемый продукт имеет низкую насыпную массу (около 1 г/см3) и содержание основного вещества (77%).

Наиболее близким по технической сущности к предлагаемому является способ [3] включающий следующие стадии:

обжиг соединений марганца (MnSO4, MnCO3, MnOOH) с получением триоксида марганца (Mn2O3);

смешение триоксида марганца с минеральными кислотами (азотной, серной и др. ) при температуре не ниже 60оС и концентрации свободной кислоты в системе от 2 до 6N с получением суспензии диоксида марганца γ-модификации в растворе соответствующей соли;

отделение и промывка диоксида марганца водой на фильтре;

нейтрализацию продукта раствором аммиака до рН 6,5;

сушку продукта при температуре до 120оС, при этом получают диоксид марганца γ-модификации с насыпной массой около 1 г/см3 и содержанием основного вещества не менее 91%

не менее чем двухкратное прессование продукта под давлением 5000 кг/см2 для повышения насыпной массы продукта до ≈ 2 г/см3.

Однако этот способ нетехнологичен, так как для достижения насыпной массы целевого продукта около 2 г/см2 необходима не только кислотная обработка триоксида марганца, но и сложная, трудоемкая и энергоемкая, связанная с необходимостью пылеулавливания операция прессования продукта, а также дополнительного его измельчения после прессования.

Целью изобретения является получение продукта с насыпной массой не менее 2 г/см3 путем кислотной обработки триоксида марганца азотной или серной кислотой без прессования и последующего измельчения.

Цель изобретения достигается тем, что производят предварительное смешение исходного триоксида марганца с водным раствором нитрата или сульфата марганца и соответствующей кислотой, полученную реакционную массу снова смешивают с весовым количеством триоксида марганца, равным исходному, и кислотой и выделяют целевой продукт из одной трети весового количества реакционной смеси каждый раз только после дополнительного смешения реакционной смеси с весовым количеством триоксида марганца, равным исходному, и кислотой.

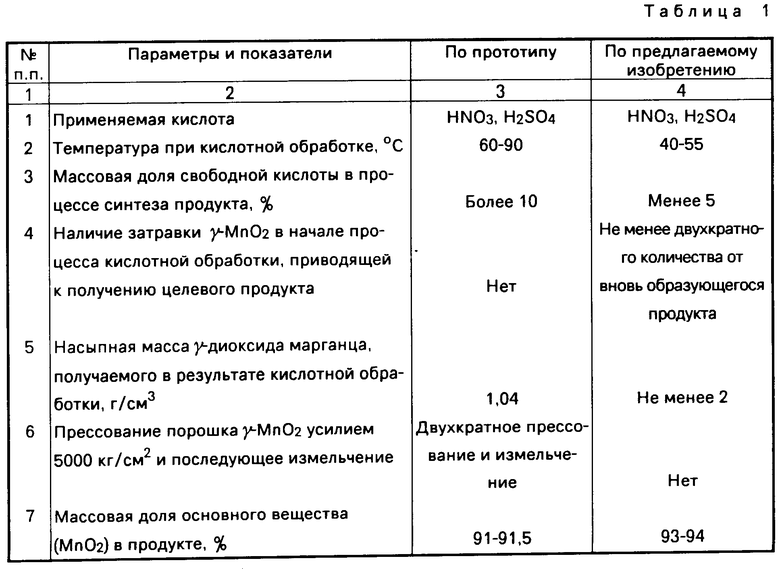

В табл. 1 приводятся сопоставительные данные предлагаемого способа и прототипа.

Как видно из данных табл. 1, условия кислотной обработки триоксида марганца по предлагаемому способу позволяют получить высокое значение насыпной массы целевого продукта без прессования и дополнительного измельчения. Кристаллическая модификация и содержание основного вещества в готовом продукте соответствуют прототипу.

Техническая сущность предлагаемого способа состоит в определенных условиях обработки триоксида азота азотной или серной кислотой, при этом исходный триоксид марганца смешивается с раствором соответствующей соли и кислотой, полученная реакционная смесь снова смешивается с количеством триоксида марганца и кислотой, равным исходному, а выделение целевого продукта производят из одной трети суспензии всякий раз после дополнительной обработки реакционной смеси триоксидом марганца и кислотой в количестве, равном исходному.

Способ соответствует критерию изобретения существенные отличия, так как на основании ознакомления с патентной и научно-технической информацией не было обнаружено предлагаемых средств достижения положительного эффекта в решаемой или других задачах.

Пример конкретного выполнения способа.

1 Смешивают 2 кг триоксида марганца (М2О3) и 4,5 кг 40%-ного водного раствора нитрата марганца;

2 при перемешивании и температуре 50 ± 1оС в полученную смесь загружают 4,4 кг 36%-ной азотной кислоты и выдерживают реакционную смесь при перемешивании в течение 2 ч;

3 в полученную по п. 2 реакционную смесь загружают 2 кг триоксида марганца и при перемешивании выдерживают смесь в течение 2 ч при 50 ± 1оС;

4 реакционной смеси по п. 3 дают отстояться в течение 2 ч и декантируют 5,2 кг 41,5%-ного раствора нитрата марганца;

5 в оставшуюся после декантации раствора реакционную смесь подают в течение 2 ч 4,4 кг 36%-ной азотной кислоты при 50 ± 1оС и затем в течение 2 ч выдерживают реакционную смесь при перемешивании;

6 повторяют операции по пп. 3, 4, 5;

7 из реакционной смеси, полученной по п. 6, при перемешивании отбирают 1/3 часть по весу (2,3 кг), переносят на фильтр и отделяют твердую фазу от раствора;

8 осадок на фильтре промывают водой;

9 промытый осадок на фильтре промывают 5%-ным раствором соды до достижения рН водной вытяжки 5-6;

10 осадок с фильтра по п. 9 сушат при 105-110оС и получают целевой продукт. Масса продукта 1,1 кг. Насыпная масса 2,12 г/см3, содержание основного вещества (MnO2) 94,21% Кристаллическая модификация γ-MnO2.

11 процесс повторяют по пп. 6, 7, 8, 9, 10 любое число раз. Каждый раз получают 1,1 кг целевого продукта. По данным восьми опытов насыпная масса лежит в пределах 2,05-2,13 г/см3, массовая доля основного вещества в пределах 92,81-94,34%

Физико-химическая характеристика готового продукта (табл. 2).

Остальные примеры аналогичны примеру конкретного выполнения способа, а их переменные параметры, доказывающие правомерность способа, приведены в табл. 2.

Как видно из данных табл. 2, предлагаемый способ обеспечивает получение γ-MnO2 с насыпной массой не менее 2,0 (примеры 1 и 5). Уменьшение числа последовательных обработок триоксида марганца кислотой перед выгрузкой целевого продукта приводит к уменьшению его насыпной массы (примеры 2 и 3). Увеличение числа последовательных обработок триоксида марганца кислотой перед выгрузкой целевого продукта (пример 4) нецелесообразно, так как не дает заметного увеличения насыпной массы продукта, но приводит к необходимости увеличения мощности перемешивающего устройства.

Технико-экономическая эффективность изобретения находится в стадии НИР и опытной отработки.

Имеется технико-экономическое обоснование создания опытно-промышленного производства на мощность 20 тыс. т/год, показывающее высокую рентабельность производства.

Внедрение изобретения намечено в 1993 году.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА НА ОСНОВЕ ОКСИДА КОБАЛЬТА (II) | 1992 |

|

RU2030211C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЛЕСКО-СТРУКТУРООБРАЗУЮЩЕЙ ДОБАВКИ ДЛЯ ЭЛЕКТРОЛИТА СЕРНОКИСЛОГО МЕДНЕНИЯ | 1991 |

|

RU2027703C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГАЗОФАЗНОГО ФТОРИРОВАНИЯ ГАЛОГЕНУГЛЕВОДОРОДОВ | 1992 |

|

RU2005539C1 |

| СПОСОБ ОЧИСТКИ 1,1, 1,2-ТЕТРАФТОРЭТАНА | 1992 |

|

RU2009116C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФТОРИРОВАННЫХ ЭТАНОВ | 1993 |

|

RU2043327C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА МАРГАНЦА ГАММА-МОДИФИКАЦИИ | 1997 |

|

RU2149832C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДА N, N-ДИМЕТИЛ-N-(2-ХЛОРЭТИЛ)ГИДРАЗИНИЯ | 1993 |

|

RU2064926C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОАГУЛЯНТА НА ОСНОВЕ СМЕШАННЫХ ОСНОВНЫХ СОЛЕЙ АЛЮМИНИЯ | 1993 |

|

RU2038306C1 |

| СПОСОБ ВКЛЮЧЕНИЯ ВЫСОКОАКТИВНОГО КОНЦЕНТРАТА ТРАНСПЛУТОНИЕВЫХ И РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ В КЕРАМИКУ | 1992 |

|

RU2034345C1 |

| БИОКАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ГЛЮКОЗО-ФРУКТОЗНЫХ СИРОПОВ | 2007 |

|

RU2341560C1 |

Способ получения диоксида марганца g -модификации, который используется в электротехнической промышленности. Сущность изобретения: получение диоксида марганца g -модификации включает следующие стадии: получение добавки путем смешения триоксида марганца с водным раствором нитрата или сульфата марганца и соответствующей кислотой, смешение полученной реакционной массы с триоксидом марганца, смешение полученной реакционной массы с кислотой в количествах, равных первоначальной загрузке, выделение целевого продукта из одной трети весового количества реакционной массы. Способ позволяет производить целевой продукт высокого качества без прессования и измельчения. Насыпная масса продукта 2,05-2,13 г/см3 . 2 табл.

СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА МАРГАНЦА γ -МОДИФИКАЦИИ, включающий подачу триоксида марганца и азотной или серной кислоты на взаимодействие при нагревании и выделение целевого продукта, отличающийся тем, что, с целью увеличения насыпной массы продукта, взаимодействие осуществляют в присутствии добавки, которую готовят путем смешения триоксида марганца с водным раствором нитрата или сульфата марганца и соответствующей кислотой и выдержки полученной смеси, причем подачу триоксида марганца на взаимодействие осуществляют в полученную смесь, которую декантируют, а подачу азотной или серной кислоты осуществляют в оставшуюся после декантации реакционную смесь в равных количествах с кислотой, подаваемой на приготовление затравки, а целевой продукт выделяют из одной трети весового количества реакционной массы.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1995-04-10—Публикация

1991-04-15—Подача