Изобретение относится к литейному производству, в частности к литью под давлением на машинах с горячей камерой прессования.

Известен механизм прессования, содержащий гузнек с заливочным каналом, имеющим расширенную часть, цилиндр прессования с заливочным отверстием и прессующим поршнем.

Недостатком данного механизма является низкое качество отливок и малый ресурс работы.

Цель изобретения повышения качества отливок и увеличение ресурса работы.

Цель достигается тем, что расширенная часть канала имеет объем, не меньший объема рабочей полости формы.

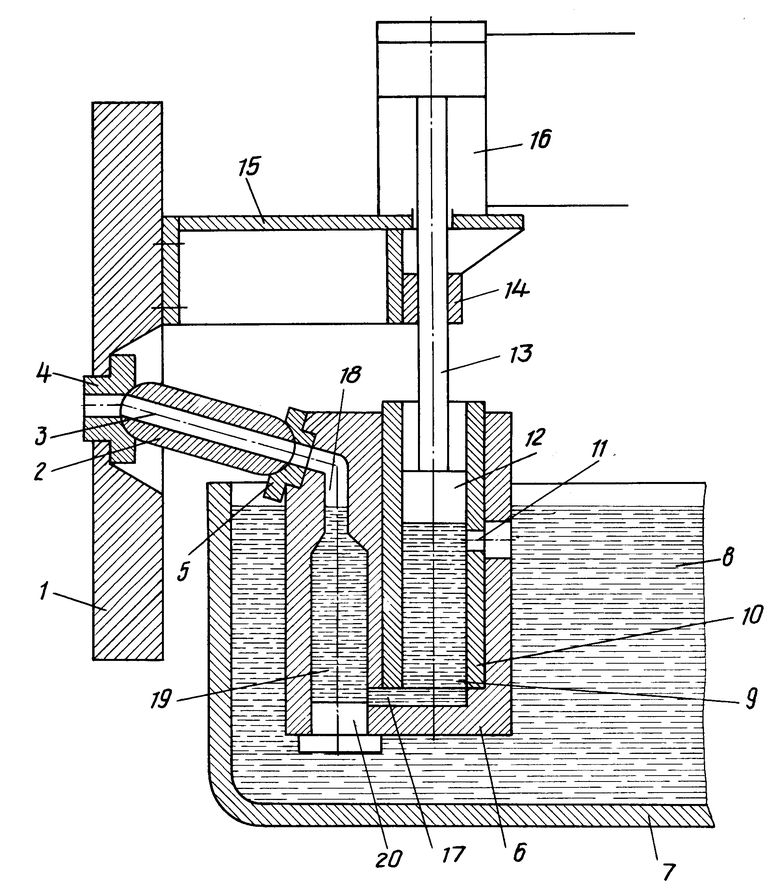

На чертеже изображен механизм прессования.

Механизм прессования включает плиту прессования 1, мундштук 2 с каналом 3 и литниковыми втулками 4 и 5, гузнек 6, размещены в тигле 7 с жидким металлом 8. В гузнеке 6 выполнена камера прессования 9 в виде стакана 10 с заливочным отверстием 11 и плунжером прессования 12, который штоком 13, размещенным в направляющей втулке 14 кронштейна 15, соединен с цилиндром прессования 16. Также в гузнеке 6 выполнен канал 17, 18 прессования гузнека и его расширенная часть 19 закрыта пробкой 20.

Расширенная часть 19 канала имеет объем, не меньший объема рабочей полости формы.

После запрессовки металла плунжер прессования 12 из нижнего положения начинает перемещаться в верхнее положение, вытягивая металл из канала прессования 18, затем расширенной части 19 канала через канал прессования 17 в камеру прессования 9. При этом уровень металла в расширенной части 19 канала снизится до нижней отметки до тех пор, пока плунжер прессования 12 не откроет заливочное отверстие 11. После этого металл поступает из тигля 7 в камеру прессования 9 и через канал прессования 17 в расширенную 19 канала до тех пор, пока уровень металла в тигле 7 и расширенной части 19 канала не уравняются.

После этого механизм прессования готов к изготовлению следующей отливки.

При использовании такой конструкции отсутствует возможность попадания воздуха атмосферы в камеру прессования 9, что позволяет стабилизировать температуру стакана 10 и плунжера 12, создать в камере прессования 9 однородную среду из жидкого металла 8, предотвратить образование в камере прессования 9 окисных пленок, за счет чего улучшить качество отливки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм прессования для машины литья под давлением с горячей камерой прессования | 1976 |

|

SU605679A1 |

| Механизм прессования для машины литья под давлением с горячей камерой прессования | 1985 |

|

SU1258599A1 |

| КОКИЛЬНАЯ МАШИНА | 1991 |

|

RU2033305C1 |

| КОКИЛЬНАЯ МАШИНА | 1991 |

|

RU2033306C1 |

| Механизм прессования машины литья под давлением | 1983 |

|

SU1079349A1 |

| Устройство для запрессовки металла машины литья под давлением | 1985 |

|

SU1291281A1 |

| Пресс-форма для литья под давлением | 1982 |

|

SU1080923A1 |

| Механизм прессования машины для литья под давлением | 1988 |

|

SU1729692A1 |

| Механизм прессования машин для литья под давлением с горячей камерой прессования | 1978 |

|

SU706190A1 |

| Механизм прессования машины литья под давлением | 1979 |

|

SU891211A2 |

Использование: изобретение относится к литью под давлением на машинах с горячей камерой прессования. Цель изобретения - улучшение качества отливок и увеличение ресурса работы механизма. В механизме прессования расширенная часть канала выполнена в виде маневровой камеры и имеет объем, не меньший объема рабочей полости формы. 1 ил.

МЕХАНИЗМ ПРЕССОВАНИЯ МАШИНЫ ЛИТЬЯ ПОД ДАВЛЕНИЕМ С ГОРЯЧЕЙ КАМЕРОЙ ПРЕССОВАНИЯ, содержащий гузнек с каналом для заливки металла в рабочую полость формы, имеющим расширенную часть, цилиндр прессования с заливочным отверстием и прессующим плунжером, отличающийся тем, что, с целью повышения качества отливок и увеличения ресурса работы, расширенная часть канала выполнена в виде маневровой камеры, объем которой не меньше объема рабочей полости формы.

| Патент США N 4138043, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-04-20—Публикация

1991-04-05—Подача