1

Изобретение относится к литейному производству, а именно к машинам для литья под давлением, преимущественно с горячей камерой прессования .

По основному авт. св. № 735378 известен механизм прессования машины для литья под давлением, содержащий цилиндр прессования, поршневая полость которого соединена с пневмоаккумулятором, а штоковая - через гидрораспределитель поочередно с источником давления или со сливом через дроссель. Для повьш ения безопасности и производительности он снабжен пневмогидравлическим разделителем, гидравлическая полость которого соединена с источником давления, газовая - с пневмоаккумулятором, а поршень цилиндра прессования снабжен хвостовиком, выступающим из крышки цилиндра прессования на величину хода поршня и имеющим

диаметр больше диаметра штока на 5-15% 1.

Однако механизм прессования не позволяет получить две фазы прессования, так как одним имеющимся дросселем получить две фазы невозможно. Две фазы прессования необходимы для улучшения качества отливок за счет лучшего удаления воздуха из пресс-камеры, что ведет к снижению пористости. Кроме того, при прессовании с высокой скоростью (1-3 M/CJ может произойти выброс жидкого металла из заливочного окна, что представляет опасность для оператора.

Цель изобретения - повышение качества отливок и повышение безопасности работы механизма прессования.

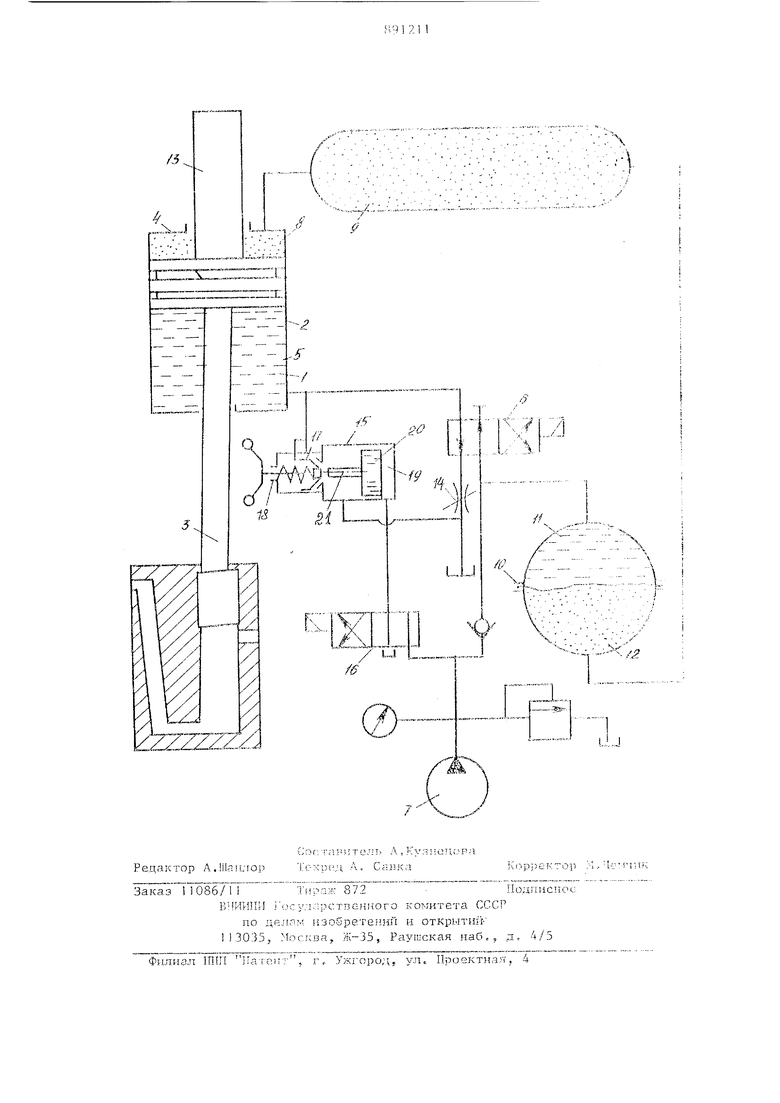

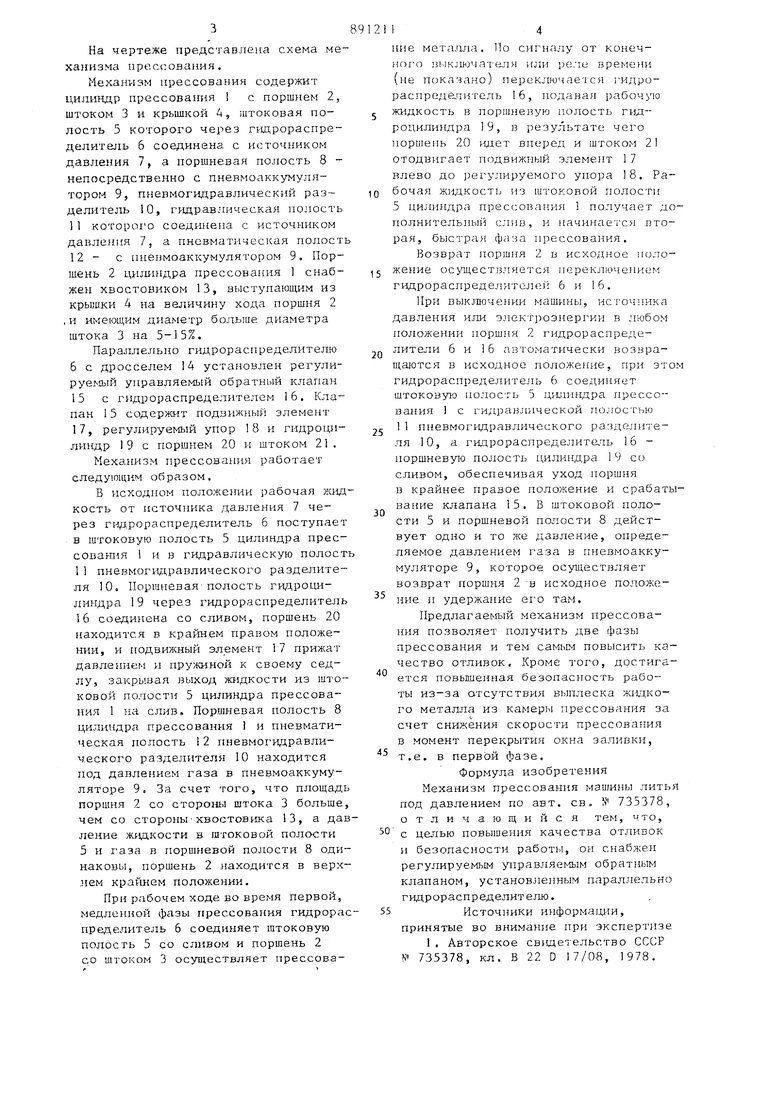

Поставленная цель достигается тем, что механизм прессования снабжен регулируемым управляемым обратным клапаном, установленным параллельно гидрораспределителю. 3 На чертеже представлена схема ме ханизма прессования. Механизм прессования содержит цилиндр прессовання с поршнем 2, штоком 3 и крышкой А, штоковая полость 5 которого через г -щрораснределнтель 6 соединена с источником давления 7, а поршневая полость 8 непосредственно с пневмоаккумулятором 9, пневмогидравлическнй разделитель 10, гидравлическая полость 1 1 KOTOpoio соединена с источником давленпя 1, а пневматическая полост 12 - с пненмоаккумулятором 9, Поршень 2 цилиндра прессования 1 снабжен хвостовиком 13, выступающим из крышки 4 на величину хода поршня 2 ,и имеющим диаметр больше диаметра штока 3 на 5-15%. Параллельно гидрораспределителю 6 с дросселем 14 установлен регулируемый управляемьп обратный клапан 15с гидрораспределителем 16. Клапан 15 содержит подвижный элемент 17, регулируемый упор 18 и гидроцилиндр 19 с поршнем 20 п штоком 21. Механизм прессования работает следующим образом. В исходном положении рабочая жид кость от источника давления 7 через гвдрораспределитель 6 поступает в штоковую полость 5 цилиндра прессования 1 и в гидравлическую полост 11 пневмогидравлического разделителя 10, Поршпевая полость гидроцилиндра 19 через гидрораспределитель 16соединена со сливом, поршень 20 находится в крайнем правом положении, и подвижный элемент 17 прижат давлением и пружиной к своему седлу, закрывая 1зыход жидкости из штоковой полости 5 цилиндра прессования 1 на слив. Поршневая полость 8 цилиндра прессования 1 и пневматическая полость 12 пневмогидравлического разделителя 10 находится под давлением газа в пневмоаккумуляторе 9, За счет того, что площадь поршня 2 со cTopoiiw штока 3 больше чем со стороны-хвостовика 13, а да ление жидкости в штоковой полости 5 и газа в поршневой полости 8 оди наковы, поршень 2 находится в верх нем крайнем положении. При рабочем ходе во время первой, медленной е1)азы прессования гидрора пределитель 6 соединяет штоковую полость 5 со сливом и поршень 2 со штоком 3 осуи;ествляет прессоваНИВ металла. По сигналу от конечного иыключат-апя или реле времени (не показано) переключается гидрораспределитель 16, подавая рабочую жидкость в поршневую полость гидроцилипдра 19, в результате чего поршень 20 иддет вперед и штоком 21 отодвигает подвижный элемент 17 влево до регулируемого упора 18. Рабочая Ж1адкость из штоковой полостп 5 пилиндра прессования 1 получает дополнительпы слив, и начинается вторая, быстрая фаза пpeccoвaliия . Возврат поршня 2 в исходное п Jлoжение ос тцествляется переключением гидрораспределптелей 6 и 16. При выключении машины, источ-шка давления или электроэнергии в :гюбом ноложении поршня 2 гидрораспределители 6 и 16 автоматически возвращаются в исходное положение, при этом гидрораспределптель 6 соединяет штоковую полость 5 цшппщра прессования 1 с гидравлической полостью 1 1 пневмогпдравлического pa3nejn-jTeля 10, а гидрораспределите ть 16 поршневую полость цилиндра 19 со сливом, обеспечивая уход поршня в крайнее правое положение и срабатывание клапана 15. В штоковой полости 5 и поршневой полости 8 действует одно и то же давление, определяемое давлением газа в пневмоаккумуляторе 9, которое осуществляет возврат поршня 2 -в исходное положение п удержание его там. Предлагаемый механизм прессования позволяет получить две фазы прессования и тем самым повысить качество отливок. Кроме того, достигается повышенная безопасность работы из-за отсутствия выплеска жидкого металла из камеры прессования за счет снижения скорости прессования в момент перекрытия окна заливкп, т.е. в первой фазе. Формула изобретения Механизм прессования машины литья под давлением по авт. св. № 735378, отличающийся тем, что, с целью повышения качества отливок и безопасности работы, он снабжен регулируемьм управляемым обратным клапаном, установленным параллельно гидрораспределителю. Источники информащш, принятые во внимание при экспертизе 1. Авторское свидетельство СССР N 735378, кл. В 22 D 17/08, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм прессования машины литья под давлением | 1981 |

|

SU961854A1 |

| Механизм прессования машины литья под давлением | 1978 |

|

SU735378A1 |

| Механизм прессования машины литья под давлением | 1980 |

|

SU908509A1 |

| Механизм прессования машины литья под давлением | 1983 |

|

SU1079349A1 |

| Механизм прессования машины литья под давлением | 1980 |

|

SU891213A1 |

| Механизм прессования машины литья под давлением | 1985 |

|

SU1271646A2 |

| Механизм прессования машины литья под давлением | 1990 |

|

SU1733189A1 |

| Механизм прессования машины литья под давлением | 1988 |

|

SU1560383A1 |

| Механизм прессования "Мультдубль" машины литья под давлением | 1987 |

|

SU1414498A1 |

| Узел прессования машины литья под давлением | 1981 |

|

SU1026945A1 |

Авторы

Даты

1981-12-23—Публикация

1979-12-26—Подача