(54) МАШИНА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для литья под давлением | 1978 |

|

SU880622A1 |

| Машина литья под давлением | 1976 |

|

SU604623A1 |

| Машина литья под давлением | 1975 |

|

SU548367A1 |

| Машина литья под давлением | 1979 |

|

SU831308A1 |

| Машина литья под давлением | 1982 |

|

SU1026943A1 |

| Машина для литья под давлением | 1977 |

|

SU622566A1 |

| Машина для литья под давлением | 1973 |

|

SU445516A1 |

| Механизм запирания пресс-форм для литья под давлением | 1977 |

|

SU648062A3 |

| Машина для литья под давлением | 1977 |

|

SU880621A1 |

| Машина для литья под давлением | 1984 |

|

SU1266651A1 |

1

Изобретение относится к литейному производству, в частности к литью под давлением.

Известна машина для литья под давлением, которая содержит станину, неподвижную и подвижную плиты-формодержатели, связанные штангами, цилиндры прессования и запирания, причем поршень последнего является гильзой цилиндра прессования, мультипликатор, цилиндры сближения полуформ, жестко связанные с гильзой цилиндра запирания и стопорный механизм в виде крестообразной шайбы, взаимодействующей с траверсой, установленной на штангах 1..

После подпрессовки для раскрытия прессформы необходимо сбросить давление из полости цилиндра запирания и с помошью цилиндров сближения полуформ взвести цилиндр запирания, при этом освободится поворотная крестообразная шайба от взаимодействия с траверсой. После поворота крестообразной шайбы в поршневую полость цилиндра запирания подается повторно рабочая жидкость для выталкивания прессостатка с отливкой из неподвижной части пресс-формы.

При этом происходит вначале отвод гильзы цилиндра запирания на полную величину своего хода, на что тратится дополнительная энергия и что занимает определенное время в цикле, лишь после чего нарастает давление на поршне цилиндра прессования и можно включить цилиндры сближения полуформы на раскрытие.

Целью изобретения является повышение производительности машины.

Эта цель достигается тем, что на внут ренней поверхности крестообразной шайбы выполнены пазы, а на внешней поверхности поршня цилиндра запирания выполнены выступы, взаимодействующие с упомянутыми пазами.

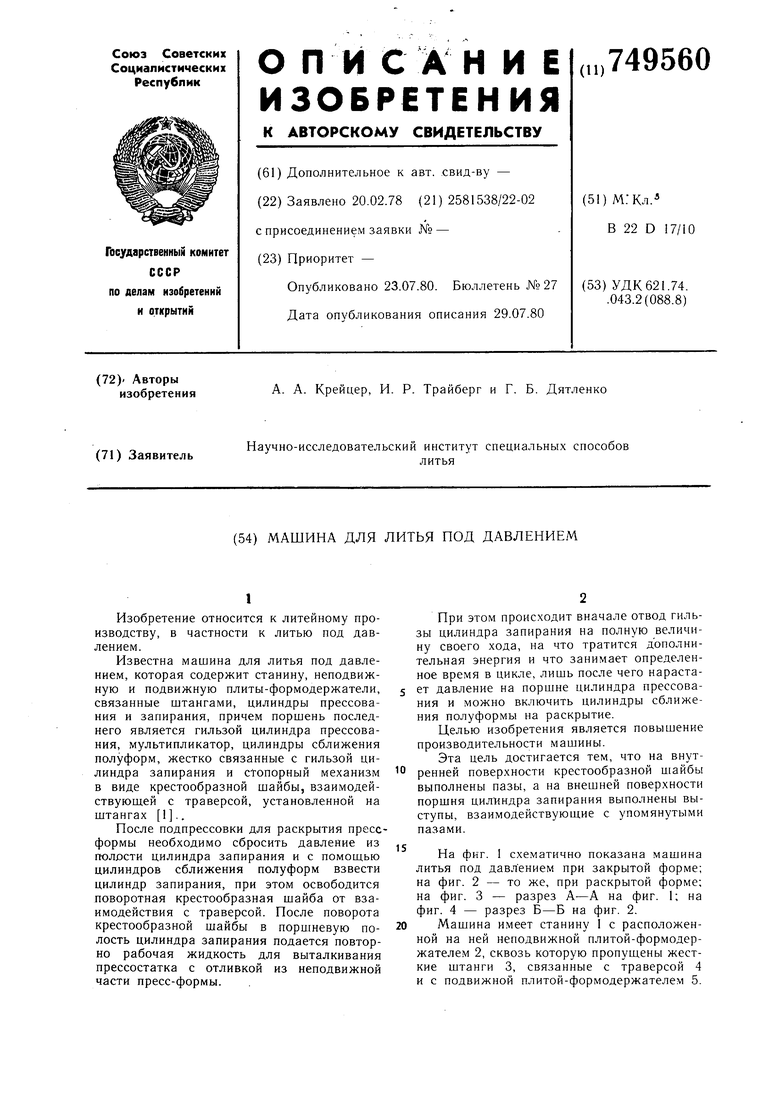

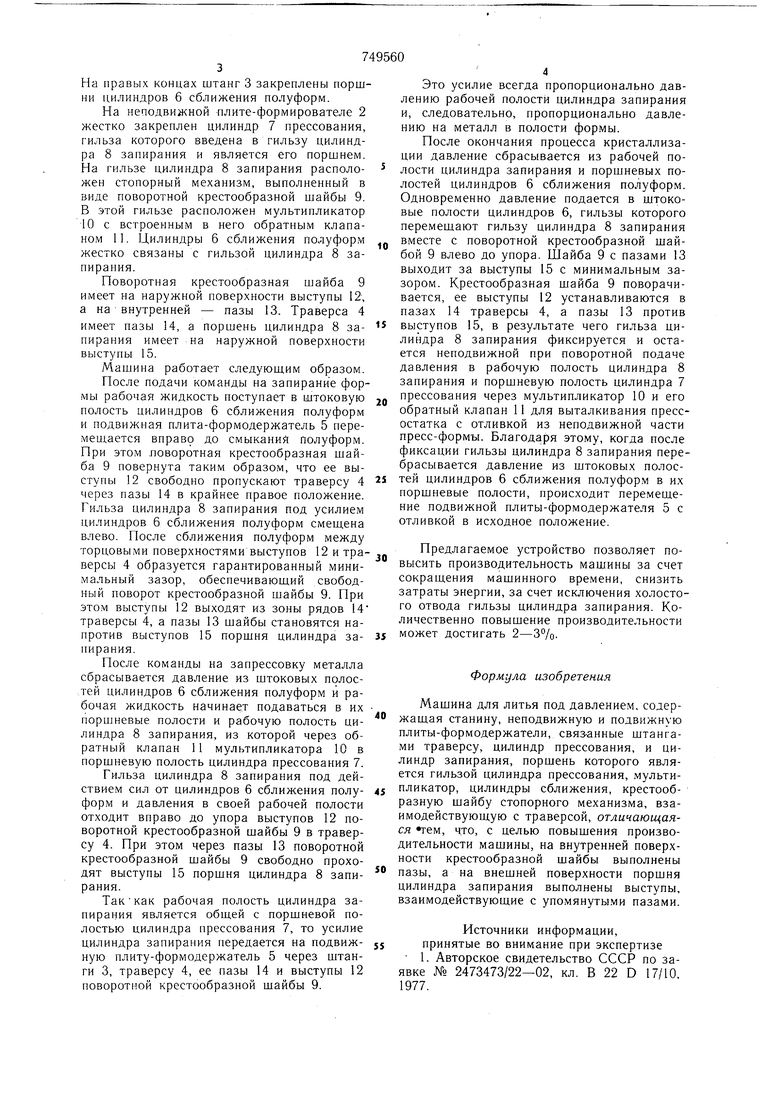

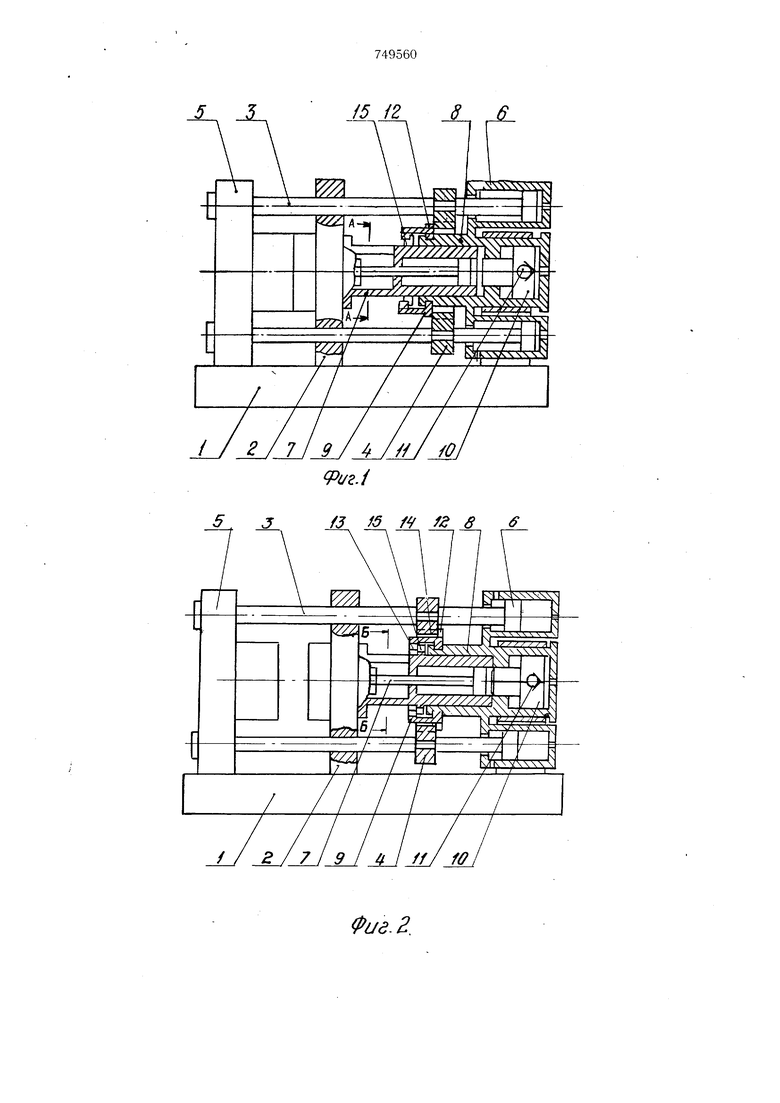

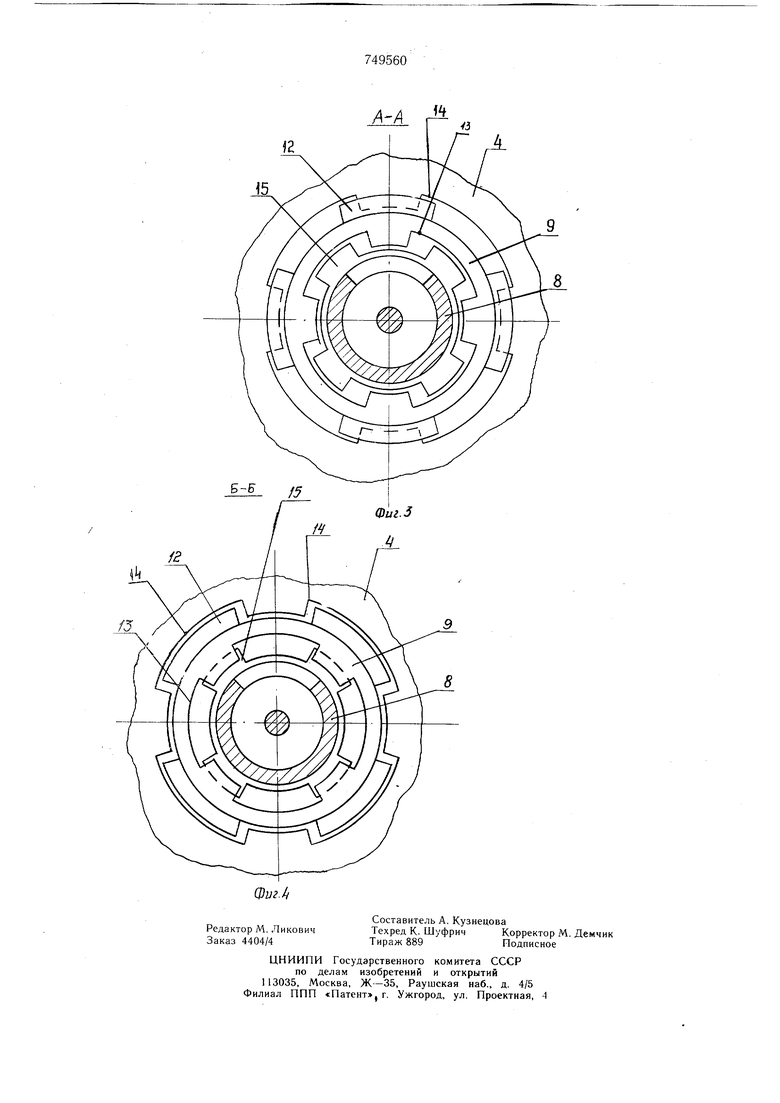

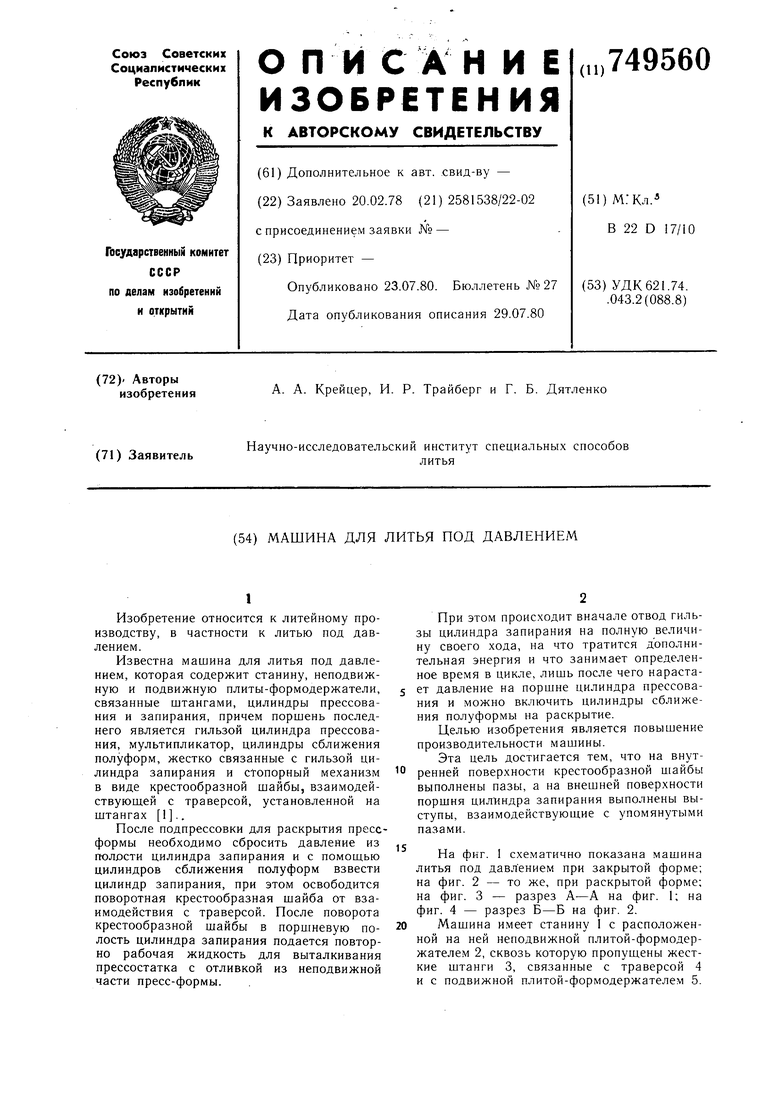

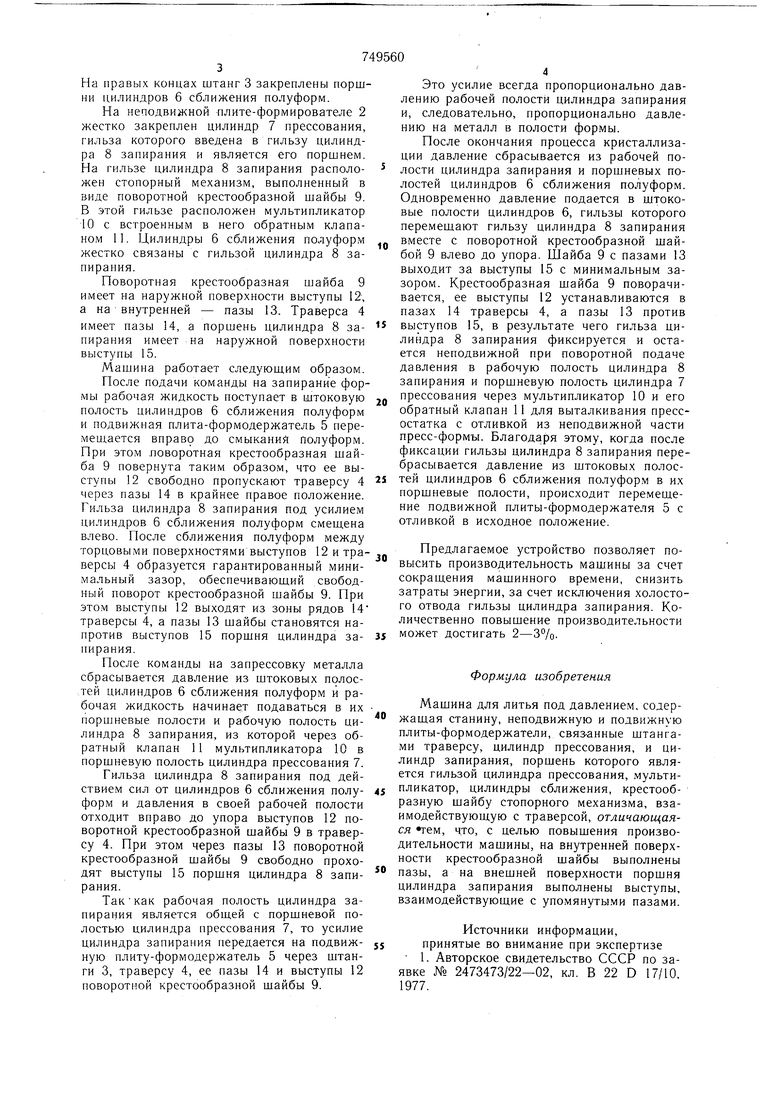

На фиг. 1 схематично показана машина литья под давлением при закрытой форме; на фиг. 2 - то же, при раскрытой форме; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 2.

Машина имеет станину I с расположенной на ней неподвижной плитой-формодержателем 2, сквозь которую пропущены жесткие штанги 3, связанные с траверсой 4 и с подвижной плитой-формодержателем 5. На правых концах штанг 3 закреплены поршни цилиндров б сближения полуформ. На неподвижной нлите-формирователе 2 жестко закреплен цилиндр 7 прессования, гильза которого введена в гильзу цилиндра 8 запирания и является его поршнем. На гильзе цилиндра 8 запирания расположен стопорный механизм, выполненный в виде поворотной крестообразной шайбы 9. В этой гильзе расположен мультипликатор 10 с встроенным в него обратным клапаном 11. Цилиндры 6 сближения полуформ жестко связаны с гильзой цилиндра 8 запирания. Поворотная крестообразная шайба 9 имеет на наружной поверхности выступы 12, а на внутренней - пазы 13. Траверса 4 имеет пазы 14, а поршень цилиндра 8 запирания имеет на наружной поверхности выступы 15. Машина работает следуюшим образом. После подачи команды на запирание формы рабочая жидкость поступает в штоковую полость цилиндров 6 сближения полуформ и подвижная плита-формодержатель 5 перемещается вправо до смыкания полуформ. При этом .поворотная крестообразная шайба 9 повернута таким образом, что ее выступы 12 свободно пропускают траверсу 4 через пазы 14 в крайнее правое положение. Гильза цилиндра 8 запирания под усилием цилиндров 6 сближения полуформ смещена влево. После сближения полуформ между торцовыми поверхностями выступов 12 и траверсы 4 образуется гарантированный минимальный зазор, обеспечивающий свободный поворот крестообразной шайбы 9. При этом выступы 12 выходят из зоны рядов 14 траверсы 4, а пазы 13 шайбы становятся напротив выступов 15 поршня цилиндра запирания. После команды на запрессовку металла сбрасывается давление из штоковых полостей цилиндров 6 сближения полуформ и рабочая жидкость начинает подаваться в их поршневые полости и рабочую полость цилиндра 8 запирания, из которой через обратный клапан 11 мультипликатора 10 в поршневую полость цилиндра прессования 7. Гильза цилиндра 8 запирания под действием сил от цилиндров 6 сближения полуформ и давления в своей рабочей полости отходит вправо до упора выступов 12 поворотной крестообразной шайбы 9 в траверсу 4. При этом через пазы 13 поворотной крестообразной шайбы 9 свободно проходят выступы 15 поршня цилиндра 8 запирания. Таккак рабочая полость цилиндра запирания является общей с поршневой полостью цилиндра прессования 7, то усилие цилиндра запирания передается на подвижную плиту-формодержатель 5 через штанги 3, траверсу 4, ее пазы 14 и выступы 12 поворотной крестообразной шайбы 9. Это усилие всегда пропорционально давлению рабочей полости цилиндра запирания и, следовательно, пропорционально давлению на металл в полости формы. После окончания процесса кристаллизации давление сбрасывается из рабочей полости цилиндра запирания и поршневых полостей цилиндров 6 сближения полуформ. Одновременно давление подается в щтокоБые полости цилиндров 6, гильзы которого перемещают гильзу цилиндра 8 запирания вместе с поворотной крестообразной шайбой 9 влево до упора. Шайба 9 с пазами 13 выходит за выступы 15 с минимальным зазором. Крестообразная шайба 9 поворачивается, ее выступы 12 устанавливаются в пазах 14 траверсы 4, а пазы 13 против выступов 15, в результате чего гильза цилиндра 8 запирания фиксируется и остается неподвижной при поворотной подаче давления в рабочую полость цилиндра 8 запирания и поршневую полость цилиндра 7 прессования через мультипликатор 10 и его обратный клапан 11 для выталкивания прессостатка с отливкой из неподвижной части пресс-формы. Благодаря этому, когда после фиксации гильзы цилиндра 8 запирания перебрасывается давление из штоковых полостей цилиндров 6 сближения полуформ в их поршневые полости, происходит перемещение подвижной плиты-формодержателя 5 с отливкой в исходное положение. Предлагаемое устройство позволяет повысить производительность машины за счет сокращения мащинного времени, снизить затраты энергии, за счет исключения холостого отвода гильзы цилиндра запирания. Количественно повыщение производительности может достигать 2-3%. Формула изобретения Мащина для литья под давлением, содержащая станину, неподвижную и подвижную плиты-формодержатели, связ-анные щтангами траверсу, цилиндр прессования, и цилиндр запирания, поршень которого является гильзой цилиндра прессования, .мультипликатор, цилиндры сближения, крестообразную щайбу стопорного механизма, взаимодействующую с траверсой, отличающаяся «гем, что, с целью повыщения производительности машины, на внутренней поверхности крестообразной шайбы выполнены пазы, а на внешней поверхности поршня цилиндра запирания выполнены выступы, взаимодействующие с упомянутыми пазами. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2473473/22-02, кл. В 22 D 17/10. 1977.

uz.i

/J 15 f fS 8

/5 12

8 6

Фиг. г.

Авторы

Даты

1980-07-23—Публикация

1978-02-20—Подача