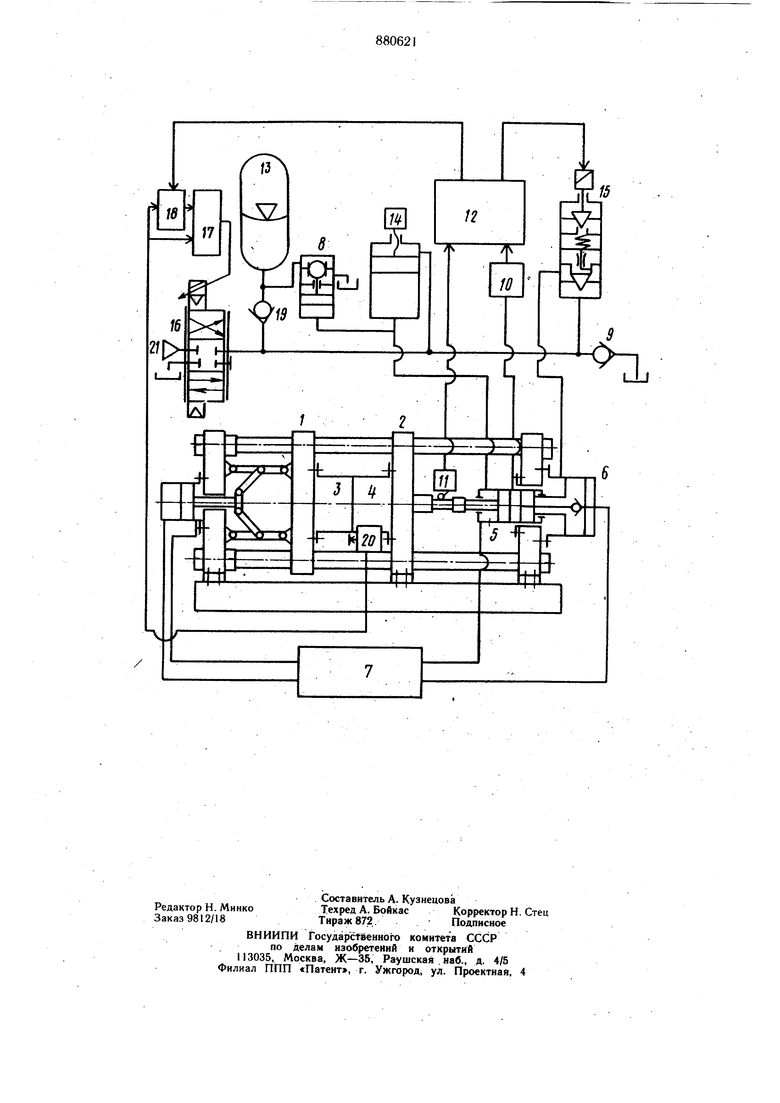

(54) МАШИНА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ Изобретение относится к литейному производству, в частности к машинам для литья под давлелием с холодной горизонтальной, камерой прессования. Известна машина для литья под давлением, содержащая неподвижную и подвижную полуформы, узел запирания и узел прессования с цилиндром прессования, мультипликатором, источником давления и системой управления давлением подпрессовки, включающей аккумулятор, соединенный через управляемый клапан со штоковой полостью мультипликатора, разделитель-дозатор, одна полость которого подключена к аккумулятора, а другая - к штоковой полости цилиндра прессования, программное устройство, связанное с управляемым клапаном, датчиком перемещения пресс-поршня, датчиком давления, установленным в поршневой полости цилиндра прессования, и дополнительным управляемым клапаном, вхрд которого через обратный клапан подключен к аккумулятору, а выход - к штоковой полости цилиндра прессования. Машина обеспечивает быстрый разгон мультипликатора, без подпора в его штоковой полости, и нарастание давления подпрессовки, а после выдержки для частичного затвердевания отливки - ее доуплотнение за счет ловышения давления подпрессовки до мак симального значения (1J. Недостаток этой машины заключается в том, что нарастание давления подпрессовки обеспечивается только параметрами системы управления давлением подпрессовки машины и проходит независимо от процесса кристаллизации металла в форме. Преждевременное повышение давления подпрессовки может вызвать раскрытие полуформ и брак отливки, а запоздалое повышение давления - недостаточное уплотнение отливки. Цель изобретения - повышение качества отливок.. Указанная цель достигается тем, что машина для литья под давлением снабжена управляемым обратным клапаном, электрогидравлическим преобразователем, микрометрическим датчиком, расположенным на одной из полуформ, блоком памяти н блоком сравнения, при этом вход управляемого обратного клапана соединен с аккуму лятором, выход - со сливом, а полость управления - с разделителем-дозатором к штоковой полостью цилиндра прессования, электрогидравлическнй преобразователь своим входом соединен с источником давления, выходом - с аккумулятором, а входом управления - с выходом блока сравнения, кроме того, блок памяти соединен с программным устройством и микрометрическим датЧ1ком, а блок сравнения - с микрометрическим датчиком и блоко памяти. На чертеже, представлена схема машины литья под давлением. Мащина содержит узел запирания с подвижной 1 и неподвижной 2 плитами, на которых закреплены соответственно подвижная 3 и неподвижная 4 ролуформы, узел прессования с цилиндром 5 прессования. мультипликатором 6, источником 7 давления и систему управления давлением подпрессовки, включающую управляемый обратный, клапан 8, обр.атный клапан 9, датчик 10 давления, датчик II перемещения пресс-порщня, программное устройство 12, аккумулятор 13, разделитель-дозатор 14, управляемый клапан 15, электрогидравлический преобразователь 16, блок 17 сравнения, блок 18 памяти, обратный клапан 1,9, микрометрический датчик 20 и источник 21 давления. Мащина работает следующим образом. В исходном положении подвижная 1 и неподвижная 2 плиты разомкнуты, порщни цилиндра 5 прессования и мультипликатора 6 отведены вправо, управляемый клапан 15 закрыт, разделитель-дозатор 14 и полость управления управляемого обратного клапана 8 связаны с источником 7 давления. Поэтому управляемый обратный клапан 8 открыт и соединяет аккумулятор 13 со сливом, причем аккумулятор 13 находится под давлением предварительной зарядки. Электрогидравлический преобразователь 16 отсекает источник 21 давления и сливную магистраль 6. Сигналы на выходе микрометрического датчика 20, установленного на одной из полуформ, датчика 10 давления, датчика 11 перемещения пресс-порщня, программного устройства 12, блока 18 памяти и блока 17 сравнения отсутствуют. Во время смыканияподвижной 3 и неподвижной 4 полуформ микрометрический датчик 20 взаимодействует с одной из них и на его выходе появляется сигнал, который достигает максимального значения при полном закрытии полуформ и создании предварительного усилия запирания. Сигнал с выхода микрометрического датчика 20 поступает на входы блока 17 сравнения непосредственно и через блок 18 памяти, который передает поступивший сигнал без изменения. Таким образом на оба входа блока 17 сравнения поступает один и тот же сигнал и на его выходе сигнала рассогласования нет, поэтому электрогидравлический преобразователь 16 остается в исходном положении. В начале запрессовки металла управляющая полость управляемого обратного клапана 8 через штоковую полость цилиндра 5 фессования соединяется со сливом и управляемый обратный клапан 8 отсекает аккумулятор 13 от слива. При полном заполнении формы металлом с выходов датчика 11 перемещения пресс - порщня и датчика 10 давления на Екод программного устройства 12 подаются сигналы, свидетельствующие об окончании впрыска металла в форму, Подпрессовка металла в форме осуществляется в две стадии. На первой стадии программное устройство 12, получив сИгналы от датчика 11 переМещения пресс-порщня и датчика 10 давления, после выдержки, определяемой технологическим процессом, открывает управляемый клапан 15. Рабочая жидкость из щтоковой полости мультипликатора поступает в разделитель-дозатор 14, обеспечивая разгон поршня мультипликатора. При полном заполнении разделителя-дозатора 14 давление в щтоковой полости мультипликатора 6 .поднимается до давления предварительной зарядки аккумулятора 13. Мультипликатор 6 увеличивает давление в порщневой полости цилиндра 5 прессования, а последний увеличивает давление металла в форме, что ведет к появлению и росту зазора между полуформами 3, 4, который фиксируется микрометрическим датчиком 20, сигнал на его выходе уменьшается, но на выходе блока 17 сравнения сигнала нет. В конце первой стадии подпрессовки программное устройство 12 изменяет сигнал, поступающий на блок 18 памяти. Начинается вторая стадия подпрессовки, происходящая в период процесса кристаллизации металла в форме. С ростом корочки затвердевшего металла давление на стенки полуформ 3, 4 со стороны отливки уменьшается, что ведет к уменьшению зазора между ними под действием усилия узла запирания мащины. Микрометрический датчик 20 фиксирует уменьшение зазора увеличением своего сигнала и на выходе блока 17 сравнения появляется сигнал рассогласования, поступающий на ход управления электрогидравлического преобразователя 16. Последний соединяет магистраль от управляющего клапана 15 со сливом пропорционально величине сигнала рассогласования. Обратный клапан 19 отсекает аккумулятор 13. Давление в штоковой полости мультипликатора 6 уменьшается и, тем самым, мультипликатор увеличивает давление металла в форме. Зазор между полуформами 3 и 4 увеличивается, что уменьшает сигнал с выхода микрометрического датчика 20 и сигнал рассогласования на выходе блока 17 сравнения. Электрогидравлический преобразователь уменьшат в соответствии с величиной сигнала рассогласования скорость понижения давления в штоковой полости мультипликатора б и повышение давления металла в форме. Таким образом, во второй стадии система управления давлением подпрессовки следит за изменением зазора между полуформами 3, 4, уменьшая или повышая давление металла в форме. При этом зазор между полуформами не должен превышать величины, зафиксированной в блоке 18 памяти. При резком увеличении зазора на выходе блока 17 сравнения появляется сигнал, рассогласования противоположной полярности и электрогидравлический преобразователь 16 соединяет штоковоую полость мультипликатора 6 с источником 21 Давления, что ведет к уменьшению давления металла в форме. Возможность управления давлением подпрессовки в процессе кристаллизации отливки и его повышение в зависимости от течения этого процесса позволяе т улучшить качество отливок за счет увеличения ее плотности. Ориентировочный экономический эффект от внедрения одной машины составляет около 10 тыс. руб. в год. Формула изобретения Машина для литья под давлением, содержашая неподвижную и подвижную полуформы, узел запирания и узел прессования с цилиндром прессования, мультипликатором, источником давления и системой управ ления давленнем подпрессовки, включающей аккумулятор, соединенный управляемый клапан со штоковой полостью мультипликатора, разделитель-дозатор, одна полость которого подключена к аккумулятору, а другая - к штоковой полости цилиндра прессования, программное устройство, связанное с управляемым клапаном, датчиком перемещения пресс-поршня и датчиком давления, установленном в поршневой полости цилиндра прессования, отличающаяся тем, что, с целью повышения качества отливок, она снабжена управляемым обратным клапаном, электрогидравлическим преобразователем, микрометрическим датчиком, расположеиным на одной из полуформ, блоком памяти и блоком сравнения, при этом вход управляемого обратного клапана соединен с аккумулятором, выход - со сливом, а полость управления - с разделителем-дозатором и штоковой полостью цилиндра прессования, электрогидравлический преобразователь своим входом соединен с источником давления, выходом - с аккумулятором, а входом управления - с выходом блока сравнения, кроме того, блок памяти соединен с программным устройством и микрометрическим датчиком, а блок сравнения -с микрометрическим датчиком и блоком памяти. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2196068/02. кл. В 22 D 17/10,

w

К-,

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления машиной литья под давлением | 1989 |

|

SU1650340A1 |

| Гидропривод машины для литья под давлением | 1977 |

|

SU769116A1 |

| Узел прессования машины литья под давлением | 1975 |

|

SU562380A1 |

| Устройство для управления пресс-поршнем машины литья под давлением | 1987 |

|

SU1468648A1 |

| Механизм прессования машин литья под давлением | 1980 |

|

SU933227A1 |

| Узел прессования машины литья под давлением | 1981 |

|

SU1026945A1 |

| Механизм прессования машины литья под давлением | 1988 |

|

SU1560383A1 |

| Механизм прессования "Мультдубль" машины литья под давлением | 1987 |

|

SU1414498A1 |

| Механизм прессования машины литьяпОд дАВлЕНиЕМ | 1978 |

|

SU818745A1 |

| Машина для литья под давлением | 1978 |

|

SU880622A1 |

dj

/

Авторы

Даты

1981-11-15—Публикация

1977-09-14—Подача