Изобретение относится к общему машиностроению и может быть использовано для соединения трубопроводов из разнородных металлов, работающих в вакууме и при низких температурах.

Известен способ сварки разнородных элементов алюминия со сталью через биметаллическую сталеалюминиевую кольцевую пластину [1]

Недостатком известного способа является невысокая прочность соединения, пригодность для сравнительно малонагруженных конструкций.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ получения сталеалюминиевых переходников, включающий изготовление заготовок с фланцами на одном из торцов, их телескопическую сборку по резьбе, подготовку к сварке, деформирование охватывающей алюминиевой заготовки и сварку плавлением [2]

Недостатком такого способа получения сталеалюминиевого переходника является невысокое качество соединения из-за недостаточной герметичности.

Цель изобретения повышение качества изделия путем обеспечения герметичности и вакуумной плотности соединения при использовании биметаллической сталеалюминиевой кольцевой пластины, устанавливаемой между фланцами заготовок.

Это достигается тем, что по способу получения сталеалюминиевого переходника, преимущественно для криогенного трубопровода, включающем изготовление заготовок с фланцами на одном из торцов, их телескопическую сборку по резьбе, подготовку к сварке, деформирование охватывающей алюминиевой заготовки и сварку плавлением, деформирование охватывающей алюминиевой заготовки и сварку ведут в два этапа: сначала создают натяг между заготовками и кольцевой биметаллической пластиной и осуществляют приварку биметаллической пластины к фланцу стальной заготовки, затем выбирают зазор, образовавшийся от теплового расширения при сварке стальной заготовки между фланцем алюминиевой заготовки и биметаллической пластиной путем завинчивания и приваривают кольцевую биметаллическую пластину к алюминиевой заготовке.

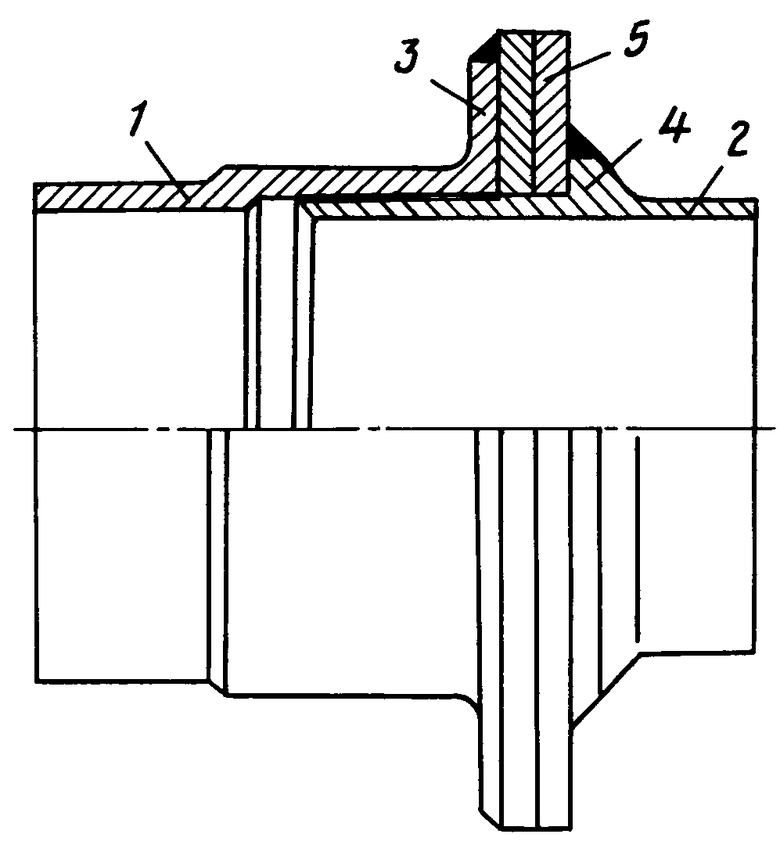

На чертеже показано устройство для осуществления способа.

Устройство сталеалюминиевый переходник содержит телескопическую сборку по резьбе алюминиевой заготовки 1 со стальной заготовкой 2, имеющих фланцы 3 и 4, между которыми с натягом установлена биметаллическая сталеалюминиевая кольцевая пластина 5, приваренная к фланцам.

Предлагаемый способ осуществляется следующим образом.

Изготавливают алюминиевую 1 и стальную 2 заготовки с фланцами 3 и 4 на одном из торцов, собирают по резьбе, предварительно установив между ними биметаллическую кольцевую пластину 5, и создают натяг между заготовками и пластиной. Затем приваривают биметаллическую пластину к фланцу 4 стальной заготовки 2, выбирают зазор между фланцем алюминиевой заготовки и биметаллической пластиной, образовавшийся в результате теплового расширения алюминиевой заготовки от сварки биметаллической пластины с фланцем стальной заготовки 2 путем завинчивания и приваривают кольцевую пластину к фланцу алюминиевой заготовки.

П р и м е р. Заявленный способ осуществлялся на сталеалюминиевых переходниках следующих размеров: диаметр проходного сечения 58Н14 мм, диаметр резьбы М 68х1, наружный диаметр биметаллической пластины 118 h 14 мм, диаметры фланцев стальной и алюминиевой заготовок 78h 14 мм и 110 h 14 мм соответственно.

После установки биметаллической кольцевой пластины 5 свинчивают заготовки 1 и 2 до соприкосновения их фланцев 3 и 4 с пластиной. В соединении создавался натяг крутящим моментом 784,8 (80) Н м (кг м), после чего биметаллическая пластина 5 к фланцам 3 и 4 заготовок приваривалась двумя способами. В одном случае сварка велась по фланцу 4 стальной заготовки 2. Вследствие ее теплового расширения между фланцем 3 заготовки 1 и биметаллической пластиной 5 образовывался зазор, который выбирался дополнительным завинчиванием алюминиевой заготовки на горячую стальную заготовку сразу после наложения сварного шва по фланцу 4. Во втором случае порядок наложения швов менялся вначале сварка велась по фланцу 3 алюминиевой заготовки, а затем только по фланцу 4 стальной заготовки.

Полученные сталеалюминиевые переходники подвергались многократному температурному нагружению (250 циклов) в среде жидкого азота (77 К) и проходили испытание на прочность, герметичность и вакуумную плотность давлением гелия 5 МПа. Переходники, полученные по первому способу, обеспечили вакуумную плотность даже по резьбовому соединению.

Изобретение позволяет использовать в соединении алюминиево-магниевые сплавы типа АМг5, обычно трудно поддающиеся соединению со сталями другими способами, и применить эти сплавы для сосудов в целом, благодаря чему сосуды могут предназначаться для более высоких давлений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПЕРЕХОДНИКОВ МАЛОГО ДИАМЕТРА МНОГОПЕРЕХОДНОЙ ШТАМПОВКОЙ | 2008 |

|

RU2403117C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ТРУБЧАТЫХ ДЕТАЛЕЙ ТИПА ПЕРЕХОДНИКОВ | 1989 |

|

RU2016724C1 |

| СТЕНД КРИОГЕННЫХ ИСПЫТАНИЙ ТРУБНЫХ СТАЛЕАЛЮМИНИЕВЫХ ПЕРЕХОДНИКОВ | 2024 |

|

RU2837340C1 |

| Способ изготовления биметаллических переходников | 1976 |

|

SU616005A2 |

| СОЕДИНЕНИЕ В КАТОДНОЙ СЕКЦИИ ЭЛЕКТРОЛИЗЕРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2175689C2 |

| Способ сварки плавлением алюминия со сталью | 1991 |

|

SU1797540A3 |

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ АЛЮМИНИЯ СО СТАЛЬЮ | 1992 |

|

RU2049615C1 |

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ АЛЮМИНИЯ СО СТАЛЬЮ | 1992 |

|

RU2043889C1 |

| Способ приготовления биметаллических переходников | 1972 |

|

SU486836A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОРЕБРЕННОЙ БИМЕТАЛЛИЧЕСКОЙ ТРУБЫ ТЕПЛООБМЕННИКА | 2002 |

|

RU2238166C2 |

Использование: общее машиностроение, для соединения трубопроводов из разных металлов, работающих в вакууме и низких температурах, в частности в криогенной технике. Сущность изобретения: устанавливают между наружными фланцами заготовок биметаллическую кольцевую пластину из материалов, однородных с материалами заготовок. Создают натяг между заготовками и пластиной. По наружному фланцу стальной заготовки обваривают кольцевую пластину. Выбирают образующийся в результате теплового расширения стальной заготовки зазор между фланцем алюминиевой заготовки и пластиной дополнительным ее наворачиванием, после этого обваривают кольцевую пластину по наружному фланцу алюминиевой заготовки. Диаметр наружного фланца алюминиевой заготовки делают больше диаметра наружного фланца стальной заготовки. 1 ил.

СПОСОБ ПОЛУЧЕНИЯ СТАЛЕАЛЮМИНИЕВОГО ПЕРЕХОДНИКА, преимущественно для криогенного трубопровода, включающий изготовление заготовок с фланцами на одном из торцов, их телескопическую сборку по резьбе, подготовку к сварке, деформирование охватывающей алюминиевой заготовки и сварку плавлением, отличающийся тем, что, с целью повышения качества изделия путем обеспечения герметичности и вакуумной плотности соединения при использовании биметаллической Ст-Al кольцевой пластины, устанавливаемой между фланцами заготовок, деформирование охватывающей алюминиевой заготовки и сварку ведут в два этапа: сначала создают натяг между заготовками и кольцевой биметаллической пластиной и осуществляют приварку биметаллической пластины к фланцу стальной заготовки, затем выбирают зазор, образовавшийся от теплового расширения при сварке стальной заготовки между фланцем алюминиевой заготовки и биметаллической пластиной, путем завинчивания и приваривают кольцевую биметаллическую пластину к алюминиевой заготовке.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления биметаллических переходников | 1976 |

|

SU616005A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-05-20—Публикация

1990-08-01—Подача