Изобретение относится к машиностроению, предназначено для автоматизации сборочных процессов и может быть использовано в промышленных роботах или сборочных автоматах.

Известен захват (авт.св. N 1577519 кл. В 25 J 17/02, 1991, и N 1537532, кл. В 25 J 19/02, 1990), содержащий корпус, два фланца, попарно связанных упругими элементами и средство для фиксации захватывающего органа с возвратно-поступательным перемещением.

Недостатками известных устройств являются наличие упругой системы, работающей в направлении компенсации погрешностей и вызывающей тем самым дополнительные силы по точкам контакта собираемых деталей в сопряжении от этих сил упругости, что при точечном контактировании собираемых деталей в сопряжении вызывает значительные по величине контактные напряжения и может привести либо к заклиниванию собираемых деталей, либо к появлению задиров и царапин, т.е. к ухудшению качества сборки.

Кроме того, по условиям работы этих устройств они требуют настройки вынесенного центра податливости на передний торец собираемой детали в зависимости от ее длины. Названные устройства так же имеют жесткую структуру в осевом направлении, которая при возникновении двухточечного контакта деталей в сопряжении (когда мгновенно изменяется направление, относительная скорость перемещения собираемых деталей, что характеризует явление удара) способствует появлению значительных ударных составляющих сил по точкам контакта, что может привести к заклиниванию деталей.

Известна так же сборочная головка (авт.св. N 1546251, кл. В 25 J 17/02, 1990) содержащая качающую ось со сферическим опорным участком, установленным в держателе и дополнительно снабженным цилиндрическими и пластинчатыми пружинными элементами.

Недостатками этого устройства являются наличие сил трения скольжения при повороте сферического опорного участка и упругих сил от пружинных элементов, вызывающих ответные реакции по точкам контакта собираемых деталей в процессе сборки. Кроме того, известное устройство имеет жесткую структуру в направлении сборки и тем самым вызывает значительные ударные составляющие сил в сопряжении собираемых деталей в момент образования двухточечного контакта. Это способствует ухудшению качества сборки, так как может вызвать забоины, царапины и в конечном счете заклинивание собираемых деталей.

Наиболее близким к изобретению является устройство для сборки деталей типа вал-втулка, содержащее силовой шарик, опорные шарики, поджимающие диск со сферической боковой поверхностью, подпружиненную опорную втулку и опору, установленную на конусе, при этом между опорной втулкой и опорой размещен сепаратор с шариками.

Недостатками известного устройства являются наличие сил трения скольжения между опорными шариками и силовым шариком, между сферическим диском и корпусом; наличие упругих сил в стержне между стаканом и диском, которые вызывают ответные реакции по точкам контакта собираемых деталей и ухудшают качество сборки. Кроме того, рассматриваемое устройство сложно по конструкции, а большое количество элементов конструкции и соответственно значительный вес устройства в целом способствует возникновению динамических составляющих сил по точкам контакта собираемых деталей, также ухудшающих качество сборки.

Цель изобретения повышение качества сборки и упрощение конструкции сборочной головки.

Это достигается тем, что опорная втулка расположена внутри конуса с компенсационным зазором, причем в опорной втулке соосно ей подвижно установлен поршень, на оси которого в углублении расположен регулируемый упор, установленный в крышке корпуса и контактирующий с поршнем по сферической поверхности, а наибольший угол между линией, проходящей по диагонали через крайние точки контакта сопрягаемых конических поверхностей корпуса и конуса в центральном сечении сборочной головки, составляет не менее 90о.

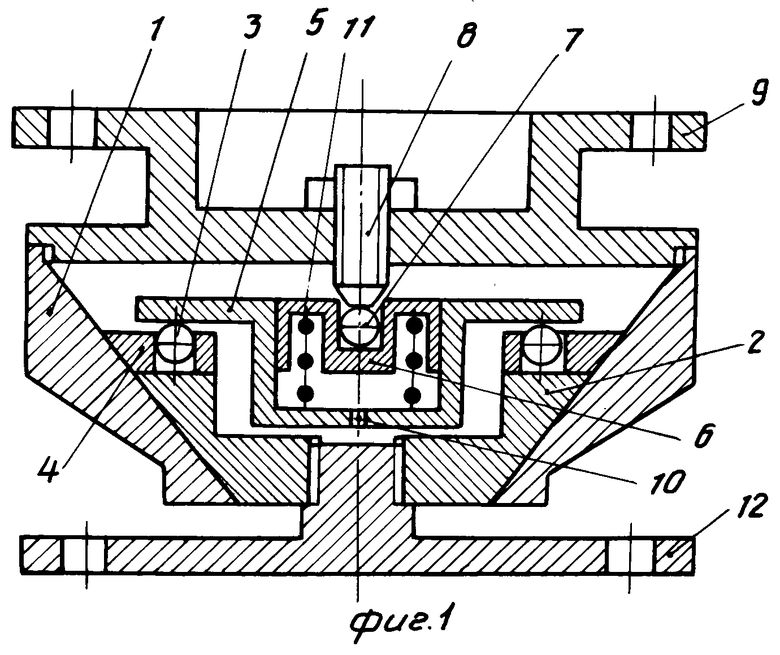

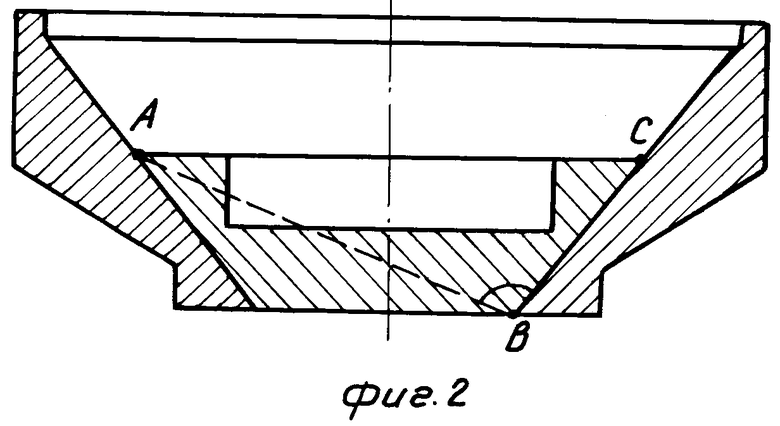

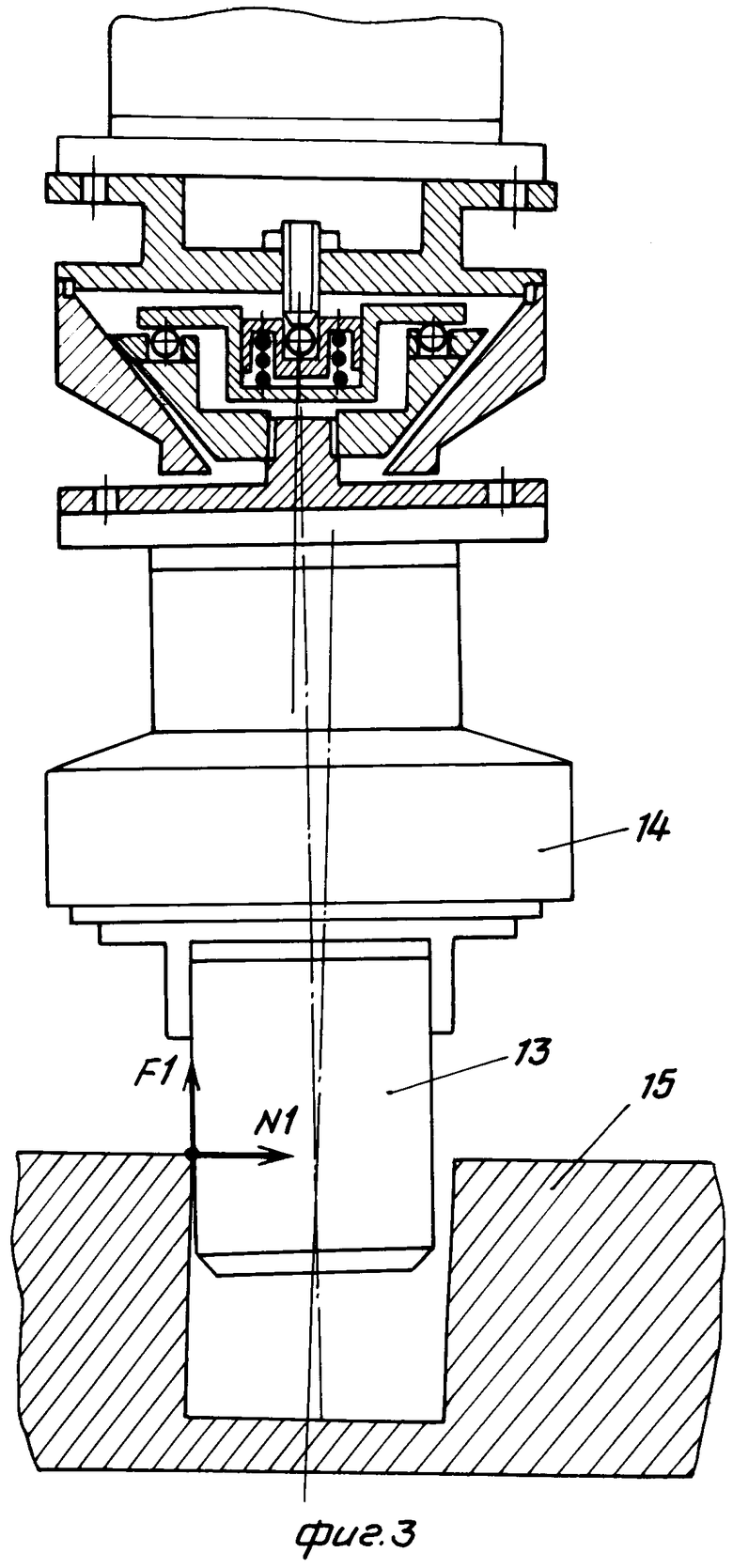

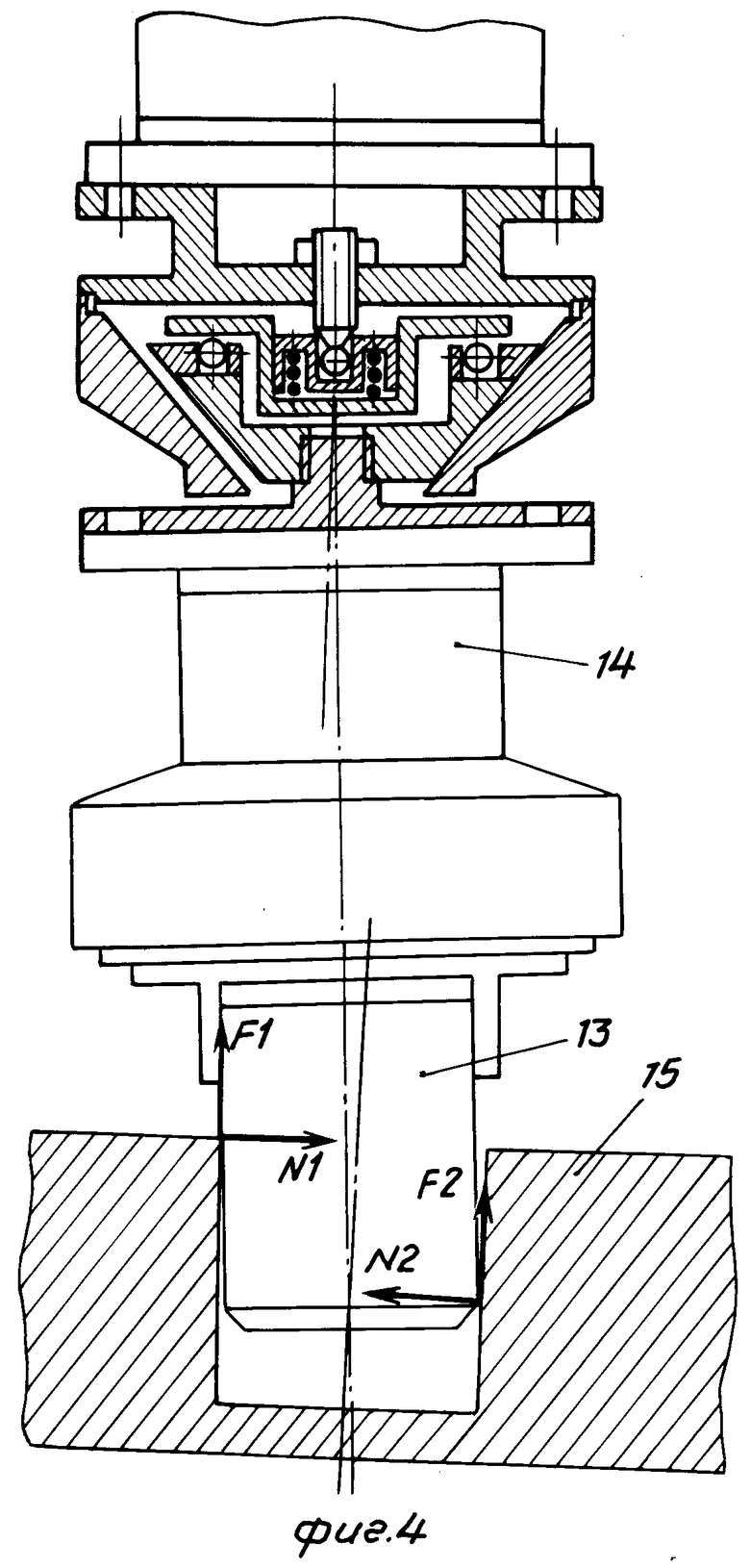

На фиг.1 показана сборочная головка; на фиг.2 центральное сечение соединения двух конусов сборочной головки; на фиг.3 процесс сборки в условиях одноточечного контакта; на фиг. 4 процесс сборки в условиях двухточечного контакта собираемых деталей.

Сборочная головка состоит из корпуса 1, внутренняя коническая поверхность которого соединена с ответным конусом 2. На большем торце конуса 2 установлены шарики 3 в сепараторе 4. В центральной части конуса 2 выполнена цилиндрическая проточка, в которой с компенсационным зазором на шариках 3 установлена опорная втулка 5. Величина зазора определяется величиной компенсации максимальной погрешности между собираемыми деталями.

Во внутреннюю цилиндрическую полость опорной втулки 5, соосно ей установлен поршень 6, на оси которого выполнено углубление, в котором имеется сферическая поверхность, например, в виде шарика 7, опирающегося на винтовой упор 8 крышки 9 корпуса 2.

Для выхода воздуха из-под поршня 6 при работе сборочной головки в опорной втулке имеется отверстие 10. Для центрирования поршня 6 и соответственно опорной втулки 5 вдоль оси корпуса 2 упор 8 с зазором частично входит в углубление поршня 6. Силовое замыкание всех частей устройства осуществляется пружиной 11.

Для крепления сборочной головки на манипуляторе или в автомате сборки крышка 9 имеет верхний фланец по своему наружному торцу, а нижний фланец 12 закреплен на конусе 2. К нижнему фланцу 12 может быть закреплен захват манипулятора или, если сборочная головка установлена в автомате сборки, фланец 12 служит опорной частью для одной из собираемых деталей. Работа сборочной головки не изменится и при обратном закреплении фланцев к исполнительному механизму.

На фиг.3 и 4 вал 13 установлен в захвате 14, а втулка (отверстие) 15 закреплена неподвижно. Конструкция сборочной головки выполнена таким образом, что вместе с собираемыми деталями в процессе сборки образуется механизм с одной степенью свободы, обеспечивающий необходимую сложную траекторию движения вала как при одноточечном, так и при двухточечном контакте деталей в сопряжении. Сборочная головка не имеет гибких элементов (пружин и пр.), установленных в направлении компенсации погрешностей взаимного расположения вала во втулке. Две пространственные кинематические пары, одна из которых поступательная, образованная конусом 2, шариками 3 в сепараторе 4 и опорной втулкой 5, другая-вращательная, образованная шариком 7 в поршне 6 и регулируемым упором 8, имеют минимальный коэффициент трения, так как являются парами качения без проскальзывания. Пружина 11, работая в осевом направлении (направлении сборки), кроме функций силового замыкания частей сборочной головки служит гасителем ударных нагрузок в момент образования двухточечного контакта. Этим обеспечивается минимальная величина контактных усилий между собираемыми деталями в процессе сборки, что снижает вероятность заклинивания деталей и повышает качество сборки.

Максимальное усилие сжатия пружины 11 подбирается исходя из минимальных усилий, необходимых для обеспечения сборки для наихудших условий сборки, когда в сопряжении наименьший зазор между собираемыми деталями при наибольшей погрешности взаимного расположения перед сборкой. Это усилие может быть рассчитано теоретически, либо подобрано пробными сборками и выставляется с помощью регулируемого упора 8. При полном сжатии пружины сборочная головка передает на собираемые детали полное усилие от исполнительного механизма (например, руки манипулятора). Минимальное усилие сжатия пружины 11 находится исходя из условия обеспечения силового замыкания всех деталей сборочной головки.

Для возможности вертикального перемещения конуса 2 компенсационный зазор так же имеется между нижним торцом корпуса 1 и фланцем 12, между нижним торцом крышки 9 и опорной втулкой 5.

В случае действия на собираемую деталь при сборке в основном радиальных сил, а это может быть при одноточечном контакте собираемых деталей при малых коэффициентах трения между ними, конус 2 должен иметь возможность поворачиваться без заклинивания в корпусе 1 вокруг своей верхней точки касания с этим корпусом 1 (на фиг.2 это точка А). Для этого наибольший угол между линией, проходящей по диагонали через крайние точки контакта сопрягаемых конических поверхностей корпуса и конуса в центральном сечении сборочной головки и образующей конуса (угол АВС на фиг.2), составляет не менее 90о.

Сборочная головка работает следующим образом.

При отсутствии погрешностей взаимного расположения вала во втулке происходит беспрепятственный процесс сборки и сборочная головка не работает.

При одноточечном контакте деталей (фиг.3) в точке контакта возникает сила реакции N1 и сила трения F1. Под действием этих сил конус 2 вместе с захватом 14 и валом 13 приподнимается относительно корпуса 1, вал 13 поворачивается в сторону втулки 15 и входит в него до образования двухточечного контакта. В случае небольшой величины силы трения F1 конус 2 и, не приподнимаясь под действием силы реакции N1, может поворачиваться в плоскости сборки вокруг своей верхней точки.

При образовании двухточечного контакта (фиг.4) в сопряжении по точкам контакта возникают силы реакции N1 и N2 и силы трения F1 и F2. В случае заклинивания под действием сил трения в процессе сборки система звеньев, включающая собираемый вал 13, захват 14, конус 2, приостанавливаются, приподнимаются относительно внутреннего конуса. Конус 1 жестко связан с рукой манипулятора и движется в направлении сборки непрерывно, сжимая при этом пружину 11 и увеличивая силы реакции в точках контакта N1 и N2. Под действием момента от сил реакций N1 и N2 вал 13 получает возможность совершать сложное движение во втулке 15 относительно двух шарниров поступательного и вращательного в направлении компенсации погрешности расположения вала во втулке. Сборочное усилие при этом обеспечивается пружиной 11, усилие сжатия которой больше сил трения в точках контакта. После завершения сборки захват 12 раскрывается и под действием пружины 11 сборочная головка возвращается в исходное положение.

Изготовлен опытный образец сборочной головки. Ее испытания проводились в горизонтальном варианте закрепления на стационарном механизме сборки и в вертикальном варианте на руке манипулятора типа РМ-01 (PUMA). Измерения сборочных усилий, которые прямо пропорционально зависят от величины контактных усилий в сопряжении деталей, с помощью специального датчика усилия показали, что величина этих усилий более чем на порядок меньшей усилий, получаемых при использовании сборочного устройства, принятого за прототип.

Сборочная головка имеет относительно простую конструкцию, компактна, универсальна, обеспечивает минимум контактных усилий в сопряжении и высокое качество сборки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сборочно-захватная головка манипулятора | 1984 |

|

SU1191281A1 |

| Адаптивная сборочная головка промышленного робота | 1988 |

|

SU1618561A1 |

| Устройство с вынесенным центром податливости | 1986 |

|

SU1372180A1 |

| Устройство для автоматической сборки с автопоиском | 1980 |

|

SU942927A1 |

| Устройство для сборки деталей типа вал-втулка | 1986 |

|

SU1388258A1 |

| Устройство для сборки деталей типа вал-втулка | 1984 |

|

SU1177112A1 |

| Устройство для сгонки тел качения подшипников в сборочном автомате | 1985 |

|

SU1263929A1 |

| Самоустанавливающаяся головка робота | 1984 |

|

SU1274902A1 |

| Распределительно-демпфирующий агрегат управления | 1991 |

|

SU1810230A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1986 |

|

SU1333527A1 |

Изобретение относится к машиностроению и может быть использовано в промышленных роботах или сборочных автоматах. Сборочная головка содержит корпус с установленными внутри и его конусом, опорной втулкой и опорой с рядом шариков в сепараторе между ними. При этом опорная втулка расположена внутри конуса с компенсационным зазором, причем в опорной втулке соосно ей подвижно установлен подпружиненный поршень, на оси которого в углублении расположен регулируемый упор, установленный в крышке корпуса и контактирующий с поршнем по сферической поверхности. Кроме того, наибольший угол между сопрягаемых конических поверхностей корпуса и конуса в центральном сечении сборочной головки и образующей конуса, составляет не менее 90°. 1 з.п. ф-лы, 4 ил.

| Устройство для сборки деталей типа вал-втулка | 1985 |

|

SU1288014A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-05-20—Публикация

1992-02-24—Подача