Изобретение относится к оборудованию для производства строительных материалов и может найти применение на заводах по выпуску керамических изделий.

Известен комплектовщик керамических изделий, выполненный в виде соосно смонтированных конвейера разгрузки высушенных сухих изделий из снижателя, конвейера раздвижки, конвейера группирования изделия с программирующим устройством, включающим поворотный в вертикальной плоскости рычажный параллелограмм, конвейера загрузки порожних рамок в элеватор, накопителя порожних рамок с отсекающим упором, и системы автоматического управления комплектовщиком с блоками управления подачи рамок с сухими изделиями, управления формированием карты, управления загрузкой порожних рамок, программными счетчиками количества рамок с изделиями на конвейере группирования и количества сформированных карт, при этом комплектовщик расположен между снижателем сухих изделий и элеватором порожних рамок, выравнивающим упором и на задних концах шарнирный ограничивающий упор, при этом накопитель порожних рамок состоит из привода, поворотной рамы, смонтированной на шарнирной опоре, несущих ветвей, смонтированных свободно на вращающихся блоках, и отсекающего упора, закрепленного на поворотной раме

Известный комплектовщик керамических изделий предназначен для комплектования карт "ножки" обжигового пакета, состоящих из одинарных рядов изделий, и основных карт обжигового пакета, состоящих из сдвоенных рядов изделий.

К недостаткам известного комплектовщика относятся: частая остановка и пуск конвейеров комплектовщика из-за конструкции программирующего устройства, в частности рычажного параллелограмма с двумя качающимися площадками, работа которых индивидуально управляется сложной системой автоматического управления; недостаточная точность комплектования основных карт, состоящих из сдвоенных рядов изделий, когда между рядами керамических изделий при их сплочении (сдавливании) образуется малый зазор из-за инерционности конвейеров, из-за чего вторая по ходу площадка при подъеме рычажного параллелограмма натыкается на движущуюся рамку с изделиями и нарушает работу комплектовщика.

Технический результат повышение надежности оборудования для комплектования обжигового пакета путем гарантированного обеспечения требуемых зазоров между рядами изделий на комплектовщике, равномерной укладки изделий в пакет вследствие устранения перекосов изделий в картах в вертикальной плоскости, уменьшения частоты включения приводов конвейера разгрузки высушенных изделий, конвейера раздвижки и конвейера группирования изделий.

Это достигается тем, что в комплектовщике керамических изделий, содержащем соосно смонтированные конвейер разгрузки сухих изделий из снижателя, конвейер раздвижки, конвейер группирования изделий с программирующим устройством, включающим поворотный в вертикальной плоскости рычажный параллелограмм, накопитель порожних рамок с отсекающим упором, конвейер загрузки порожних рамок в элеватор, систему автоматического управления комплектовщиком, согласно изобретению программирующее устройство конвейера группирования изделий снабжено дополнительными поворотными в вертикальной плоскости рычажными параллелограммами и выравнивающим упором, при этом рычажные параллелограммы имеют шины, шарнирно закрепленные на верхних плечах их рычагов, а выравнивающий упор установлен поперек конвейера группирования изделий над его несущими ветвями на высоте, большей толщины сушильной рамки и меньшей половины высоты изделия на рамке, при этом шины рычажных параллелограммов снабжены упорами, расположенными на их концах.

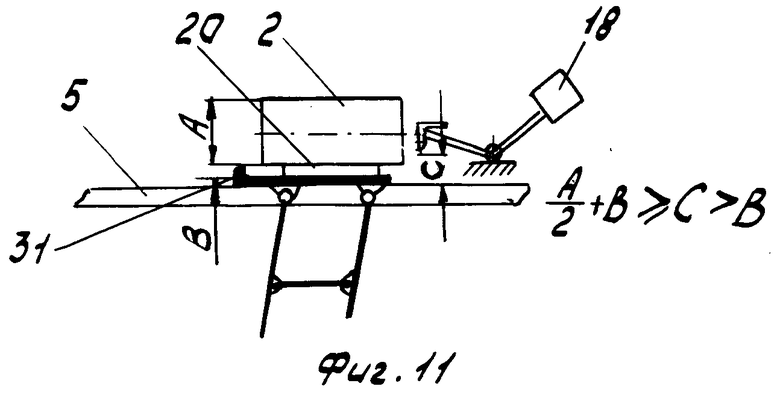

На фиг. 1 изображен комплектовщик, общий вид; на фиг.2 то же, план; на фиг. 3 конвейер группирования при комплектовании карты для "ножки", т.е. состоящей из одинарных рядов изделий (рычажные параллелограммы с шинами программирующего устройства находятся в нижнем положении), вид сбоку; на фиг.4 конвейер группирования и рычажные параллелограммы с шинами программирующего устройства при комплектовании карты для "ножки", т.е. состоящей из одинарных рядов изделий, при этом показан подъем первой марки с изделиями шинами первого рычажного параллелограмма, вид сбоку; на фиг.5 конвейер группирования и рычажные параллелограммы с шинами программирующего устройства при комплектовании карты для "ножки", т.е. состоящей из одинарных рядов изделий, причем первая и вторая рамка с изделиями поднята над несущими ветвями конвейера соответственно шинами первым и вторым рычажными параллелограммами, а третий рычажный параллелограмм с шинами находится в нижнем положении, вид сбоку; на фиг.6 конвейер группирования и карта для "ножки", т.е. состоящая из одинарных рядов изделий, после комплектования, вид сбоку; на фиг.7 конвейер группирования и рычажные параллелограммы с шинами программирующего устройства при комплектовании карты для основного слоя, т.е. состоящей из сдвоенных рядов изделий, при этом показан подъем первой рамки с изделиями, вид сбоку; на фиг.8 конвейер группирования и рычажные параллелограммы с шинами программирующего устройства при комплектовании карты для основного слоя, т. е. состоящей из сдвоенных рядов изделий, причем первая, вторая и третья рамки с изделиями подняты над несущими ветвями конвейера соответственно шинами первым, вторым и третьим рычажным параллелограммом, вид сбоку; на фиг.9 конвейер группирования и скомплектованная карта для основного слоя, т. е. состоящая из сдвоенных рядов изделий, на несущих ветвях конвейера, вид сбоку; на фиг.10 накопитель порожних рамок с отсекающими упорами и шинами, вид сбоку; на фиг. 11 выравнивающий упор, установленный поперек конвейера группирования над его несущими ветвями на высоте большей толщины сушильной рамки и меньшей половины высоты изделия на рамке, вид сбоку; на фиг.12 шина, упоры и плечи рычажного параллелограмма, вид сбоку.

Комплектовщик керамических изделий состоит (см. фиг.1 и 2) из соосно смонтированных конвейера 1 разгрузки сухих изделий 2 из снижателя 3, конвейера 4 раздвижки, конвейера 5 группирования изделий с программирующим устройством, снабженным поворотными в вертикальной плоскости рычажными параллелограммами 6, 7 и 8, причем каждый рычажный параллелограмм имеет соответственно шины 9-11, шарнирно закрепленные на верхних плечах рычагов 12-14 (см. фиг.3).

Каждый рычажный параллелограмм 6-8 шарнирно закреплен соответственно на нижних плечах рычагов 12-14 на раме конвейера 5 с возможностью поворота в вертикальной плоскости приводами 15-17 (см. фиг.4).

В зоне конвейера 5 группирования изделий над его несущими ветвями расположен выравнивающий упор 18, который служит для выравнивания изделий на первой по ходу движения рамке.

За конвейером 5 расположен (см. фиг.1 и 2) конвейер 19 загрузки порожних рамок 20 с накопителем 21, выполненным в виде поворотной в вертикальной плоскости рамы с отсекающим упором 22, со стационарно закрепленными шинами 23 и приводом 24 подъема накопителя (см. фиг.10). Конвейер 19 загружает группами порожние рамки 20 в элеватор 25.

Комплектовщик керамических изделий работает следующим образом.

Снижатель 3 шаговыми движениями в них устанавливает поочередно группы рамок с изделиями 2 на приемную часть конвейера 1 разгрузки, расположенную в зоне снижателя 3, т.е. на несущие ветви конвейера.

Конвейер перемещает группу рамок с изделиями 2 из зоны снижателя и передает рамки с изделиями на несущие ветки конвейера 4 раздвижки, который благодаря большей скорости, чем конвейер 1 транспортирует рамки с изделиями и раздвигает их.

Конвейер 4 передает раздвинутые рамки с изделиями 2 на конвейер 5 группирования, на его несущие ветви. Конвейер 5 транспортирует рамки с изделиями в зону работы автомата-садчика 26.

Учитывая то, что в процессе транспортирования рамок с изделиями 2 от сушил в снижатель 3 возможно их смещение относительно друг друга, что может привести к получению предварительных зазоров между рамками с изделиями, образующихся за счет разности скоростей конвейера разгрузки и конвейера 4 раздвижки по величине меньшими, чем необходимое, требуемое для комплектования карты, осуществляется контроль и регулирование минимальной величины этих зазоров.

Контроль и регулирование указанных зазоров при необходимости осуществляется автоматически при помощи датчиков путем отключения и повторного включения конвейера 4 раздвижки при непрерывно работающем конвейере 5 группирования изделий.

Процесс комплектования карт для обжигового пакета осуществляется при помощи рычажных параллелограммов 6-8, подъем и опускание которых осуществляется соответственно датчиками 27-30. Шины 9-11 рычажных параллелограммов снабжены упорами 31. В процессе комплектования карты для "ножки", т.е. состоящей из трех одинарных рядов рамок с изделиями, при условии, что предварительные зазоры между рамками с изделиями соответствуют необходимым требуемым, первая по ходу транспортирования рамка с изделиями 2 достигает выравнивающего упора 18 и воздействует на датчик 27. Одновременно с этим третья по ходу транспортирования рамка с изделиями 2 воздействует на датчик 30. По одновременной команде датчиков 27 и 30 конвейер 5 группирования останавливается, а скомплектованную таким образом карту снимает автомат-садчик 26 (см. фиг.3 и фиг.6).

Если в процессе комплектования карты для "ножки", т.е. состоящей из трех одинарных рядов рамок с изделиями, предварительные зазоры между рамками с изделиями не соответствуют необходимым требуемым, то первая по ходу транспортирования рамка с изделиями 2 достигает выравнивающего упора 18 и воздействует на датчик 27 система автоматического управления комплектовщиком, что приводит к включению привода 15 первого рычажного параллелограмма 6, который шинами 9 поднимает первую рамку с изделиями над несущими ветвями конвейера 5 и остается в поднятом положении (см. фиг.4).

Конвейер 5 продолжает транспортировать рамки и при воздействии второй рамки с изделиями 2 на датчик 28 система автоматического управления комплектовщиком дает команду на включение привода 16 второго рычажного параллелограмма 7, который (см. фиг.5) шинами 10 поднимает вторую марку с изделиями над несущими ветвями конвейера 5 группирования. Конвейер 5 продолжает работать, транспортируя третью рамку к датчику 30, которая воздействует на датчик 30. После включения датчика 30 конвейер 5 группирования останавливается, а скомплектованные в карту для "ножки" рамки с изделиями 2 опускаются рычажными параллелограммами 6 и 7 на несущие ветви конвейера 5 (см. фиг.6). Автомат-садчик 26 снимает карту изделий с рамок и устанавливает ее в пакет.

При комплектовании основных, т.е. состоящих из сдвоенных рядов изделий, карт для обжигового пакета после достижения первой рамкой с изделиями выравнивающего упора 18 по команде датчика 27 системы автоматического управления комплектовщиком включается привод 15 первого рычажного параллелограмма 6, который шинами 9 поднимает первую рамку с изделиями над несущими ветвями конвейера и остается в поднятом положении (см. фиг.7).

Конвейер 5 продолжает транспортировать рамки с изделиями. При этом вторая по ходу транспортирования рамка с изделиями упирается в упоры 31 шин 9 поднятого рычажного параллелограмма 6 и выравнивается. Через некоторое время по команде датчика 28 системы автоматического управления включается привод 16 второго рычажного параллелограмма 7, который шинами 10 поднимает вторую рамку с изделиями над несущими ветвями конвейера 5.

При дальнейшем движении конвейера 5 третья по ходу движения рамка воздействуют на датчик 29 системы автоматического управления, установленного на требуемом расстоянии от двух первых скомплектованных рядов для обеспечения нужного зазора между сплоченными рядами, включается привод 17 третьего рычажного параллелограмма 8, шины 11 которого поднимают третью рамку с изделиями над несущими ветвями конвейера 5.

До момента подъема рычажного параллелограмма 7 третья рамка и изделия на ней выравниваются упорами 31 шин 10.

Таким образом, над несущими ветвями конвейера 5 при его непрерывном движении образуется три ряда изделий на рамках; первые два сплоченные друг с другом, третий ряд на удалении от второго ряда с целью образования необходимого требуемого зазора для диафрагмы захвата садчика 26.

При дальнейшем движении конвейера 5 четвертая рамка упирается в упоры 31 шин 11 поднятого рычажного параллелограмма 8 и конвейер 5 по команде датчика 30 системы автоматического управления останавливается (см. фиг.8).

Три скомплектованные в карту рамки с изделиями опускаются рычажными параллелограммами 6, 7 и 8 на несущие ветви конвейера 5, на котором вместе с четвертой рамкой с изделиями образуется карта для основного слоя штабеля (см. фиг.9).

Автомат-садчик 26 снимает карту изделий с рамок и устанавливает ее в пакет.

Далее операции комплектования рамок с изделиями в карты повторяются.

Подъем рамки с изделиями, например, рычажным параллелограммом 6 осуществляется следующим образом: привод 15 поворачивает рычаги 12 вокруг нижних опор, а шины 9 плавно поднимают рамку с изделиями параллельно, без сдвижки, вверх относительно несущих ветвей, так как они шарнирно закреплены на верхних плечах рычагов 12. Подъем последующих рамок 7 и 8 соответственно приводами 16 и 17 осуществляется аналогично.

Порожние рамки 20 передаются на конвейер 19 загрузки порожних рамок, на наклонно расположенные относительно несущих ветвей конвейера 19 шины 23, на которых рамки сплачиваются в ряд и достигают датчика 32 системы автоматического управления, который дает команду приводу 24 на опускание рамы накопителя 21 и скомплектованной группы рамок 20 на несущие ветви конвейера 19 (см. фиг.10).

При опускании рамы накопителя 21 и установке сплоченной группы порожних рамок 20 на несущие ветви конвейера 19 отсекающий упор 22 задерживает поступающие от конвейера 5 порожние рамки 20 на шины 23. Конвейер 19 передает скомплектованную группу рамок на позицию элеватора 25, который шаговыми движениями полок вверх комплектует пакет порожних рамок для транспортирования на позицию их загрузки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия формования, сушки и садки керамических изделий | 1987 |

|

SU1497015A1 |

| ЛИНИЯ ФОРМОВАНИЯ, СУШКИ И САДКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1993 |

|

RU2087309C1 |

| Линия изготовления керамических изделий | 1989 |

|

SU1643151A1 |

| Установка для подачи штучных грузов | 1991 |

|

SU1789341A1 |

| Поточная линия | 1975 |

|

SU590142A1 |

| Поточная линия для производства керамических труб | 1977 |

|

SU737218A1 |

| Способ формирования блок-пакетов прямоугольных керамических изделий без поддонов, преимущественно кирпичей | 1987 |

|

SU1516429A1 |

| КОМПЛЕКС ДЛЯ СУШКИ И ОБЖИГА КИРПИЧА С ЕГО ТРАНСПОРТИРОВКОЙ В КАССЕТАХ, КАССЕТА ДЛЯ ТРАНСПОРТИРОВКИ КИРПИЧА, АВТОМАТ-САДЧИК, АВТОМАТ-УКЛАДЧИК, СУШИЛО И НАКОПИТЕЛЬ КАССЕТ | 2006 |

|

RU2333831C2 |

| Поточная линия для производства дренажных раструбных труб | 1983 |

|

SU1079456A1 |

| Установка для укладки кирпича напЕчНыЕ ВАгОНЕТКи | 1978 |

|

SU804452A1 |

Использование: изобретение относится к оборудованию для производства строительных материалов. Сущность изобретения: комплектовщик керамических изделий состоит из соосно смонтированных конвейера разгрузки сухих изделий из снижателя,конвейера раздвижки, конвейера группирования изделий с программирующим устройством, накопителя порожних рамок с отсекающим упором, конвейера загрузки порожних рамок в элеватор, системы автоматического управления комплектовщиком. При этом программирующее устройство конвейера группирования изделий имеет несколько поворотных в вертикальной плоскости рычажных параллелограммов и выравнивающий упор. Рычажные параллелограммы имеют шины, шарнирно закрепленные на верхних плечах их рычагов. Выравнивающий упор установлен поперек конвейера группирования изделий над его несущими ветвями на высоте, большей толщины сушильной рамки и меньшей половины высоты изделия на рамке. Шины рычажных параллелограммов снабжены упорами, расположенными на их концах. 3 з.п. ф-лы, 12 ил.

| Линия формования, сушки и садки керамических изделий | 1987 |

|

SU1497015A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1995-05-20—Публикация

1992-12-29—Подача