1

QD

Изобретение относится к оборудованию для производства строительных материалов и может найти применение на заводах по выпуску керамических изделий.

Цель изобретения - повышение произ- водительности и снижение металлоемкости путем автоматизации операций комплектования изделий для садки на обжиг.

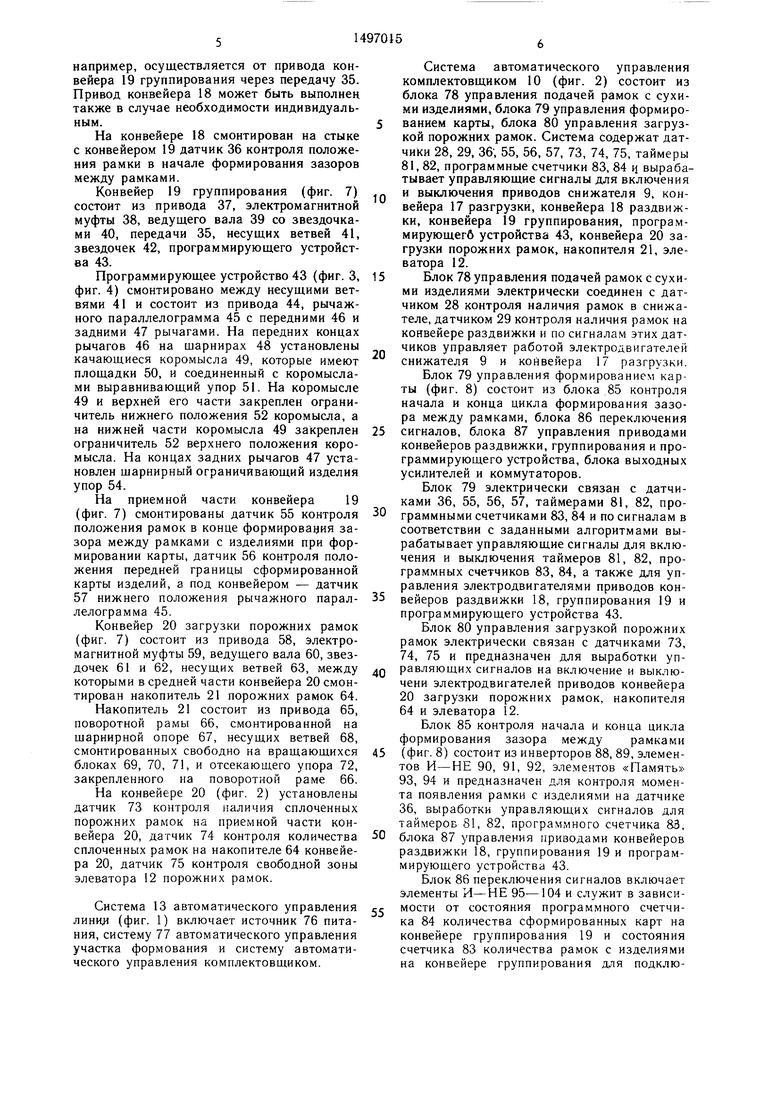

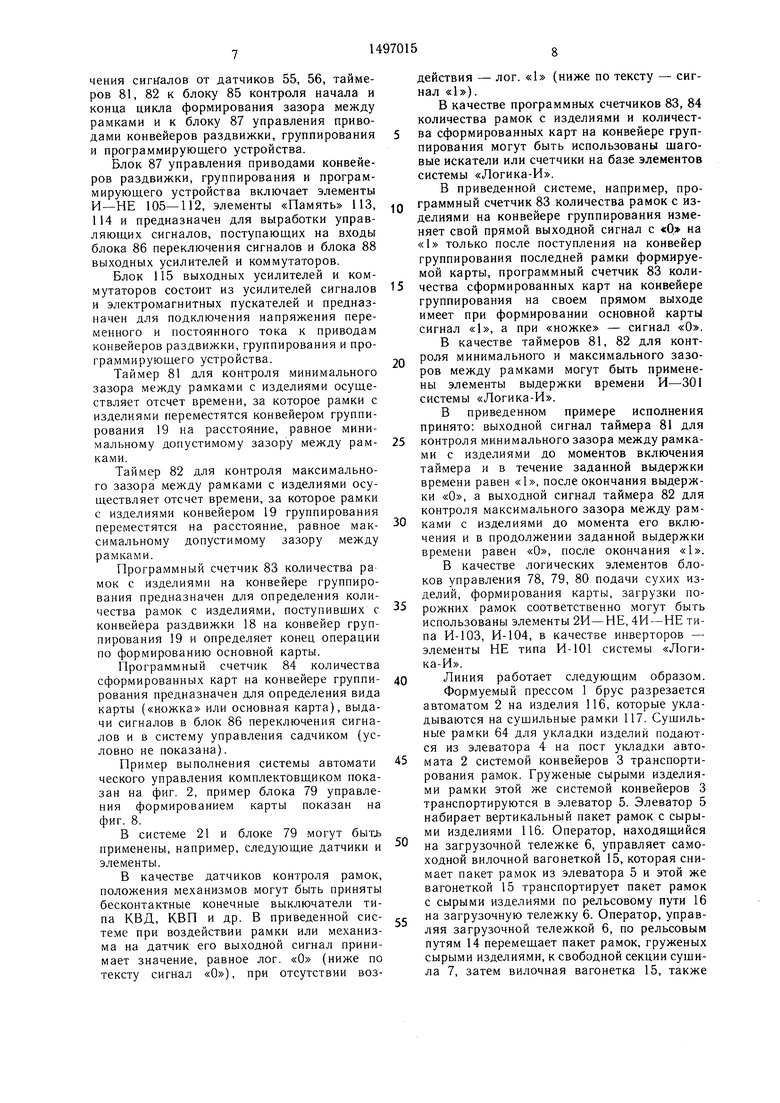

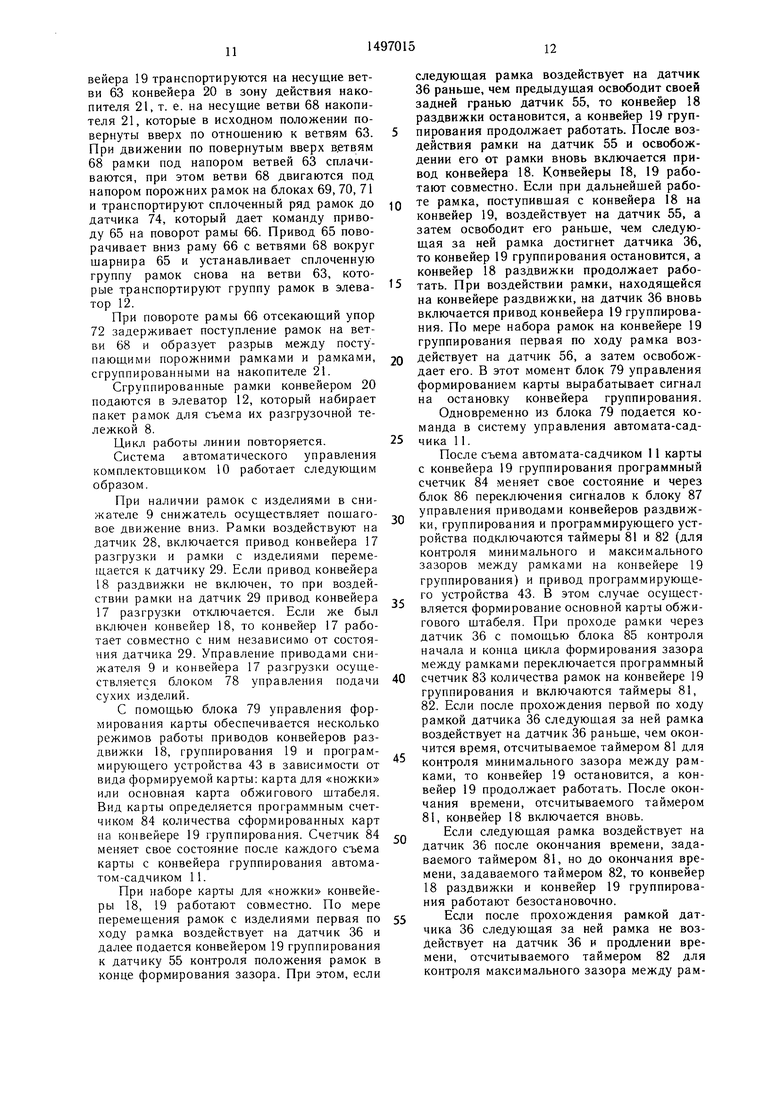

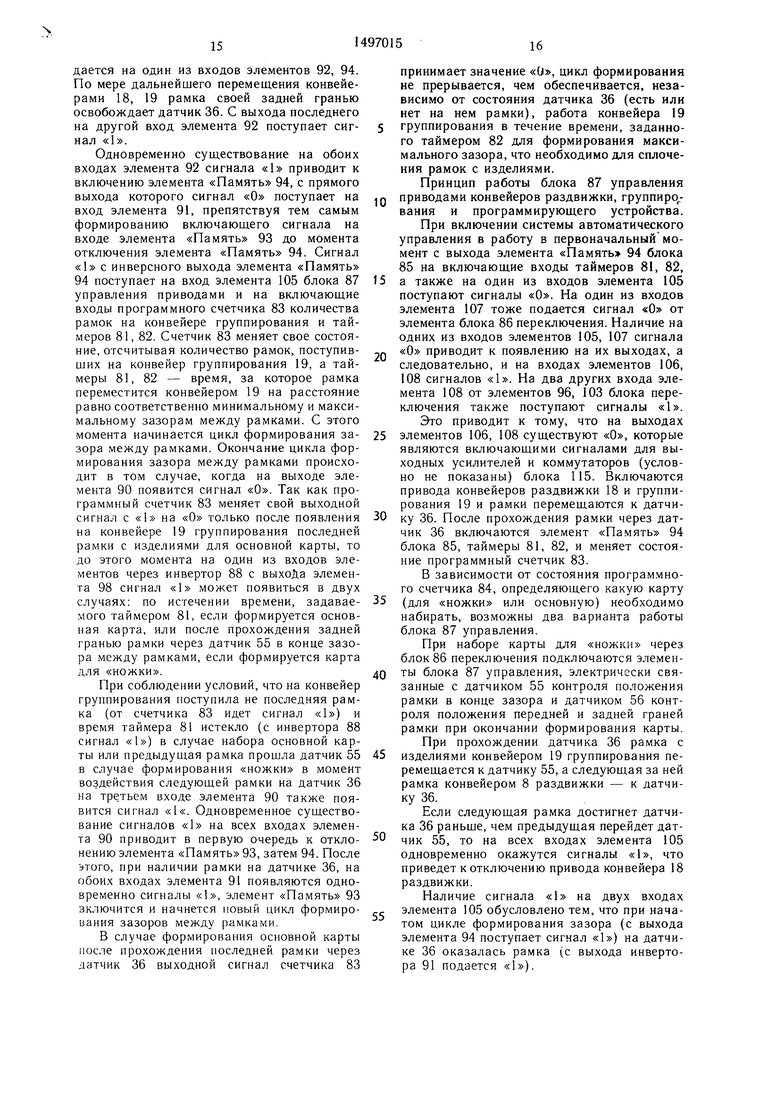

На фиг. 1 изображена линия, вид в плане; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - вид В на фиг. 2; на фиг. 5 - вид Г на фиг. 1; на фиг. 6 - программирующее устройство при комплектовании карты для «ножки обжигаемого пакета, вид сбоку; на фиг. 7 - комплектовщик, вид сверху; на фиг. 8 - схема блоков управления формированием карты.

Линия формования, сущки и садки керамических изделий содержит щнековый пресс 1, автомат 2 резки и укладки изделий на сущильные рамки, конвейеры 3 транспорти- рования рамок, элеваторы 4 порожних рамок, элеватор 5 рамок с сырыми изделиями, загрузочную тележку 6, сущила 7, разгрузочную тележку 8 с порожними рамками, снижатель 9 рамок с сухими изделиями, комплектовщик 10, автомат-садчик 11, эле- ватор 12 порожних рамок и систему 13 управления линией.

Шнековый нресс 1 предназначен для формования бруса экструзионным способом.

Автомат 2 резки и укладки изделий на сущильные рамки предназначен для резки формуемого бруса на изделия и укладки изделий на сущильные рамки, поступающие от конвейеров 3 транспортирования рамок. Конвейеры 3 транспортирования рамок предназначены для подачи порожних рамок из снижателя 4 и подачи груженых рамок в элеватор 5. Снижатель 4 предназначен для выдачи порожних рамок на конвейеры 3 под загрузку, а элеватор 5 - для накопления груженых сырыми изделиями рамок.

Загрузочная тележка 6 служит для съема пакета груженых рамок из элеватора 5 на участке садки изделий, транспортирования этого пакета и установки в сущила 7, а также выгрузки высущенных изделий из сущила 7, транспортирования и установки их в снижатель 9 на участке комплектования и садки изделий.

Сущила 7 выполняют операцию сущки изделий при секционной загрузке их сырыми изделиями и разгрузке высущенных изделий. Разгрузочная тележка 8 служит для съема порожних рамок из элеватора 12 на участке комплектования и садки изделий, транспортирования их и установки в снижатель 4 на участке формования.

Снижатель 9 рамок с сухими изделиями предназначен для приема от загрузоч- ной тележки 6 рамок с изделиями и передачи их на комплектовщик 10.

Комплектовщик 10 служит для приема из снижателя 9 рамок с сухими изделиями.

0

5

0 5

0

«

5

предварительной раздвижки их для формования карт изделий, формования по программе карт изделий для съема автоматом- садчиком, накопления порожних рамок группами и транспортирования в элеватор 12 порожних рамок.

Элеватор 12 порожних рамок служит для приема группами сплоченных порожних рамок от комплектовщика и набора пакета порожних рамок.

Система 13 управления линии выполняет операции автоматического управления механизмами, входящими в состав линии.

Загрузочная 6 и разгрузочная 8 тележки установлены на рельсовых путях 14, смонтированных по фронту сущила 7, элеваторов 5, 12 и снижателей 4, 9.

Тележки 6 и 8 имеют самоходные вилочные вагонетки 15, которые установлены на рельсовых путях тележек. Такие же рельсовые пути 16 смонтированы в сущиле 7 и на участках входа в элеваторы 5, 12 и снижа- тели 4, 9.

Комплектовщик 10 расположен между снижателем 9 сухих изделий и элеватором 12 порожних рамок.

Комплектовщик 10 состоит из соосно смонтированных: конвейера 17 разгрузки сухих изделий из снижателя 9, конвейера 18 раздвижки, конвейера 19 группирования изделий, конвейера 20 загрузки порожних рамок в элеватор 12 и системы автоматического управления комплектовщиком.

Конвейер 17 разгрузки сухих изделий служит для приема из снижателя 9 рамок с сухими издели:5 и, транспортирования рамок с сухими изделиями из снижателя 9 и передачи рамок на конвейер 18 раздвижки.

Конвейер 18 раздвижки служит для раздвижки рамок с изделиями, транспортирования их на конвейер 19 группирования и совместной с этим конвейером работы по требуемой программе формирования карты изделий.

Конвейер 19 группирования предназначен для формирования карт изделий по программе с разными по величине зазорами между рядами изделий в картах.

Конвейер 20 загрузки порожних рамок с накопителем 21 служит для приема порожних рамок, накопления сплоченных рамок в группы и загрузки группами рамок в элеватор 12.

Конвейер 17 (фиг. 7) состоит из привода 22, электромагнитной муфты 23, ведущего вала 24 со звездочками 25, несущих ветвей 26 и натяжных звездочек 27. На конвейере 17 смонтированы датчик 28 контроля наличия рамок с изделиями в снижа- теле 9 и датчик 29 контроля наличия рамок на конвейере 18 раздвижки.

Конвейер 18 раздвижки (фиг. 7) состоит из электромагнитной муфты 30, ведомого вала 31 со звездочками 32, несущих ветвей 33 и звездочек 34. Привод конвейера 18,

например, осуществляется от привода конвейера 19 группирования через передачу 35. Привод конвейера 18 может быть выполнен также в случае необходимости индивидуальным.

На конвейере 18 смонтирован на стыке с конвейером 19 датчик 36 контроля положения рамки в начале формирования зазоров между рамками.

Конвейер 19 группирования (фиг. 7) состоит из привода 37, электромагнитной муфты 38, ведущего вала 39 со звездочками 40, передачи 35, несущих ветвей 41, звездочек 42, программирующего устройства 43.

Программирующее устройство 43 (фиг. 3, фиг. 4) смонтировано между несущими ветвями 41 и состоит из привода 44, рычажного параллелограмма 45 с передними 46 и задними 47 рычагами. На передних концах рычагов 46 на шарнирах 48 установлены качающиеся коромысла 49, которые имеют площадки 50, и соединенный с коромыслами выравнивающий упор 51. На коромысле 49 и верхней его части закреплен ограничитель нижнего положения 52 коромысла, а на нижней части коромысла 49 закреплен ограничитель 52 верхнего положения коромысла. На концах задних рычагов 47 установлен щарнирный ограничивающий изделия упор 54.

На приемной части конвейера 19 (фиг. 7) смонтированы датчик 55 контроля положения рамок в конце формирования зазора между рамками с изделиями при формировании карты, датчик 56 контроля положения передней границы сформированной карты изделий, а под конвейером - датчик 57 нижнего положения рычажного парал- лелограмма 45.

Конвейер 20 загрузки порожних рамок (фиг. 7) состоит из привода 58, электромагнитной муфты 59, ведущего вала 60, звездочек 61 и 62, несущих ветвей 63, между которыми в средней части конвейера 20 смонтирован накопитель 21 порожних рамок 64.

Накопитель 21 состоит из привода 65, поворотной рамы 66, смонтированной на щарнирной опоре 67, несущих ветвей 68, смонтированных свободно на вращающихся блоках 69, 70, 71, и отсекающего упора 72, закрепленного на поворотной раме 66.

На конвейере 20 (фиг. 2) установлены датчик 73 контроля наличия сплоченных порожних рамок на приемной части конвейера 20, датчик 74 контроля количества сплоченных рамок на накопителе 64 конвейера 20, датчик 75 контроля свободной зоны элеватора 12 порожних рамок.

Система 13 автоматического управления линия (фиг. 1) включает источник 76 питания, систему 77 автоматического управления участка формования и систему автоматического управления комплектовщиком.

Система автоматического управления комплектовщиком 10 (фиг. 2) состоит из блока 78 управления подачей рамок с сухими изделиями, блока 79 управления формированием карты, блока 80 управления загрузкой порожних рамок. Система содержат датчики 28, 29, 36; 55, 56, 57, 73, 74, 75, таймеры 81, 82, программные счетчики 83, 84 и вырабатывает управляющие сигналы для включения и выключения приводов снижателя 9, конвейера 17 разгрузки, конвейера 18 раздвижки, конвейера 19 группирования, програм- мирующегб устройства 43, конвейера 20 загрузки порожних рамок, накопителя 21, элеватора 12.

Блок 78 управления подачей рамок с сухими изделиями электрически соединен с датчиком 28 контроля наличия рамок в снижа- теле, датчиком 29 контроля наличия рамок на конвейере раздвижки и по сигналам этих датчиков управляет работой электродвигателей снижателя 9 и конвейера 17 разгрузки.

Блок 79 управления формированием карты (фиг. 8) состоит из блока 85 контроля начала и конца цикла формирования зазора между рамками, блока 86 переключения сигналов, блока 87 управления приводами конвейеров раздвижки, группирования и программирующего устройства, блока выходных усилителей и коммутаторов.

Блок 79 электрически связан с датчиками 36, 55, 56, 57, таймерами 81, 82, программными счетчиками 83, 84 и по сигналам в соответствии с заданными алгоритмами вырабатывает управляющие сигналы для включения и выключения таймеров 81, 82, программных счетчиков 83, 84, а также для управления электродвигателями приводов конвейеров раздвижки 18, группирования 19 и программирующего устройства 43.

Блок 80 управления загрузкой порожних рамок электрически связан с датчиками 73, 74, 75 и предназначен для выработки управляющих сигналов на включение и выклю- чени электродвигателей приводов конвейера 20 загрузки порожних рамок, накопителя 64 и элеватора 12.

Блок 85 контроля начала и конца цикла формирования зазора между рамками (фиг. 8) состоит из инверторов 88, 89, элементов И-НЕ 90, 91, 92, элементов «Память 93, 94 и предназначен для контроля момента появления рамки с изделиями на датчике 36, выработки управляющих сигналов для таймеров 81, 82, программного счетчика 83, блока 87 управления приводами конвейеров раздвижки 18, группирования 19 и программирующего устройства 43.

Блок 86 переключения сигналов включает элементы И-НЕ 95-104 и служит в зависимости от состояния программного счетчика 84 количества сформированных карт на конвейере группирования 19 и состояния счетчика 83 количества рамок с изделиями на конвейере группирования для подключения сигналов от датчиков 55, 56, таймеров 81, 82 к блоку 85 контроля начала и конца цикла формирования зазора между рамками и к блоку 87 управления приводами конвейеров раздвижки, группирования и программирующего устройства.

Блок 87 управления приводами конвейеров раздвижки, группирования и программирующего устройства включает элементы И-НЕ 105-112, элементы «Память 113, 114 и предназначен для выработки управляющих сигналов, поступающих на входы блока 86 переключения сигналов и блока 88 выходных усилителей и коммутаторов.

Блок 115 выходных усилителей и коммутаторов состоит из усилителей сигналов и электромагнитных пускателей и предназначен для подключения напряжения переменного и постоянного тока к приводам конвейеров раздвижки, группирования и программирующего устройства.

Таймер 81 для контроля минимального зазора между рамками с изделиями осуществляет отсчет времени, за которое рамки с изделиями переместятся конвейером группирования 19 на расстояние, равное минимальному допустимому зазору между рам- ками.

Таймер 82 для контроля максимального зазора между рамками с изделиями осуществляет отсчет времени, за которое рамки с изделиями конвейером 19 группирования переместятся на расстояние, равное мак- симальному допустимому зазору между рамками.

Программный счетчик 83 количества ра мок с изделиями на конвейере группирования предназначен для определения количества рамок с изделиями, поступивших с конвейера раздвижки 18 на конвейер группирования 19 и определяет конец операции по формированию основной карты.

Программный счетчик 84 количества сформированных карт на конвейере группи- рования предназначен для определения вида карты («ножка или основная карта), выдачи сигналов в блок 86 переключения сигналов и в систему управления садчиком (условно не показана).

Пример выполнения системы автомати ческого управления комплектовщиком показан на фиг. 2, пример блока 79 управления формированием карты показан на фиг. 8.

В системе 21 и блоке 79 могут бытдз применены, например, следующие датчики и элементы.

В качестве датчиков контроля рамок, положения механизмов могут быть приняты бесконтактные конечные выключатели типа КВД, КВП и др. В приведенной сие- теме при воздействии рамки или механизма на датчик его выходной сигнал принимает значение, равное лог. «О (ниже по тексту сигнал «О), при отсутствии воз

Q

5 0

5

0

5

0

5

е

0

действия - лог. «1 (ниже по тексту - сигнал «1).

В качестве программных счетчиков 83, 84 количества рамок с изделиями и количества сформированных карт на конвейере группирования могут быть использованы шаговые искатели или счетчики на базе элементов системы «Логика-И.

В приведенной системе, например, программный счетчик 83 количества рамок с изделиями на конвейере группирования изменяет свой прямой выходной сигнал с «О на «1 только после поступления на конвейер группирования последней рамки формируемой карты, программный счетчик 83 количества сформированных карт на конвейере группирования на своем прямом выходе имеет при формировании основной карты сигнал «1, а при «ножке - сигнал «О.

В качестве таймеров 81, 82 для контроля минимального и максимального зазоров между рамками могут быть применены элементы выдержки времени И-301 системы «Логика-И.

В приведенном примере исполнения принято: выходной сигнал таймера 81 для контроля минимального зазора между рамками с изделиями до моментов включения таймера и в течение заданной выдержки времени равен «1, после окончания выдержки «О, а выходной сигнал таймера 82 для контроля максимального зазора между рамками с изделиями до момента его включения и в продолжении заданной выдержки времени равен «О, после окончания «1.

В качестве логических элементов блоков управления 78, 79, 80 подачи сухих изделий, формирования карты, загрузки порожних рамок соответственно могут быть использованы элементы 2И-НЕ, 4И - НЕ типа И-103, И-104, в качестве инверторов - элементы НЕ типа И-101 системы «Логика-И.

Линия работает следующим образом.

Формуемый прессом 1 брус разрезается автоматом 2 на изделия 116, которые укладываются на сущильные рамки 117. Сущиль- ные рамки 64 для укладки изделий подаются из элеватора 4 на пост укладки автомата 2 системой конвейеров 3 транспортирования рамок. Груженые сырыми изделиями рамки этой же системой конвейеров 3 транспортируются в элеватор 5. Элеватор 5 набирает вертикальный пакет рамок с сырыми изделиями 116. Оператор, находящийся на загрузочной тележке 6, управляет самоходной вилочной вагонеткой 15, которая снимает пакет рамок из элеватора 5 и этой же вагонеткой 15 транспортирует пакет рамок с сырыми изделиями по рельсовому пути 16 на загрузочную тележку 6. Оператор, управляя загрузочной тележкой 6, но рельсовым путям 14 перемещает пакет рамок, груженых сырыми изделиями, к свободной секции сущи- ла 7, затем вилочная вагонетка 15, также

управляемая оператором, съезжает с загрузочной тележки 6 по рельсовым путям 16, расположенным в сушиле 7, транспортирует пакет рамок с изделиями в сушило и устанавливает их иа полках сушила 7.

Освободившаяся вагонетка 15, управляемая оператором, возвраш,ается на загрузочную тележку 6. Оператор этой же загрузочной тележкой 6 разгружает секции сушила 7 с высушенными изделиями 116, транс- сортирует и устанавливает пакет с рамок с высушенными изделиями в снижатель 9 (сушила 7 в связи с секционным исполнением одновременно могут загружаться рамками с сырыми изделиями, сушить ранее загруженные изделия и разгружаться).

Снижатель 9 шаговыми движениями вниз устанавливает поочередно группы рамок с изделиями на приемную часть конвейера 17, расположенную в зоне снижателя 9, т. е. на несуш,ие ветви 26 конвейера 17.

Конвейер 17 перемешает группу рамок с изделиями из зоны 9 снижателя и передает рамки с изделиями на несущие ветви 33 конвейера 18 раздвижки, который благодаря большей скорости, чем конвейер 17, транспортирует рамки с изделиями и раздви- гает их.

Конвейер 18 передает раздвинутые рамки с изделиями на конвейер группирования 19, на его несущие ветви 41. Конвейер 19 транспортирует рамки с изделиями в зону автомата-садчика 11 и в процессе транспортиро- вания автоматически формирует карту для садки.

Автомат-садчик 11 снимает сформированную карту изделий с несущих ветвей 41 конвейера 19 во время его остановки и

устанавливает на печную вагонетку.

Порожние рамки конвейером 19 транспортируются на конвейер 20, несущие ветви 63 которого передают порожние рамки на накопитель 21. Накопитель 21 сплачивает порожние рамки и затем опускает сплочен- ную группу рамок снова на несущие ветви 41 конвейера 20. Конвейер 20 загружает группами порожние рамки в элеватор 12. Второй оператор разгрузочной тележкой 8 снимает порожние рамки из элеватора 12, транспортирует их и устанавливает в снижа- тель 4.

Последовательность работы конвейеров 17, 18, 19, 20, а также программирующего устройства 43, накопителя 21, снижателя 9 и элеватора 12 определяется системой автоматического управления 21 комп- лектовщиком 10.

Система автоматического управления комплектовщиком 10 предусматривает несколько программ работы конвейеров 17, 18, 19, а также включение в работу програм- мирующего устройства 43.

Сначала комплектуются на конвейере 19 карта для «ножки обжигового штабеля, т. е. карта, в которой зазоры между каждыми ря

Q 5

п

5

0

5

0 5

е

дами изделий образуются за счет разйицы перемеш.ения рамок с изделиями на конвейере 18 раздвижки и конвейере 19 группирования, при этом величины зазоров между рядами изделий на рамках контролируются датчиками 36 и 55, а окончательное положение карты, т. е. завершение формирования карты, датчиком 56. В этом случае рычажный параллелограмм 45 н коромысла

49комплектующего устройства 43 находятся в нижнем положенин, а на конвейере 19 формируется карта с одинарными, т. е. не сдвоенными рядами изделий. При этом программирующее устройство 43 не работает. По команде датчика 56 конвейер 19 останавливается и автомат-садчик 11 снимает карту для «ножки.

При формировании основных, т. е. состоящих из сдвоенных рядов изделий, карт для обжигового штабеля по команде датчика 56 и блока 79, включается в работу программирующее устройство 43. Первая по ходу транспортирования конвейером 19 рамка с изделиями передней гранью воздействует на датчик 56 и одновременно тормозится ограничивающим упором 54, также одновременно дается команда на включение привода 44 программирующего устройства 43. При движущемся конвейере 19 привод 44 поворачивает рычажный параллелограмм 45, т. е. передние 46 и задние 47 шарнирные рычаги в верхнее положение таким образом, что над несущими ветвями 41 оказываются площадки

50коромысла 49, а выравнивающий упор 51 находится ниже уровня несущих ветвей 41.

Вторая по ходу движения транспортируемая конвейерО1М 19 рамка с изделиями поворачивает, нажимая на площадку 50, вокруг шарнира 48 коромысло 49 вверх так, что выравнивающий упор 5 встречает изделия на третьей рамке и тормозит их на ветвях 41, а изделия на четвертой по ходу движения рамке упираются в изделия, находящиеся на третьей рамке, и конвейер 19 останавливается.

Таким образом, на конвейере 19 образуются два. сдвоенных ряда изделий на раздвинутых попарно рамках, формируя основную карту для обжигового пакета (штабеля).

В процессе формирования карты выравнивающий упор 5 и шарнирный ограничивающий упор 54 выравнивают изделия на рамках.

После сформирования основной карты автомат-садчик 11 снимает этим же захватом, что и карту для «ножки, и устанавливает основную карту на «ножку. Количество операций формирования основной карты продолжаются до набора полного обжигового штабеля, причем при каждом формировании основной очередной карты рычажный параллелограмм 45 совершает движения вверх по команде датчиков 56 и 57.

После каждого цикла формирования карты порожние 118 несущими ветвями 41 кон

вейера 19 транспортируются на несущие ветви 63 конвейера 20 в зону действия накопителя 21, т. е. на несущие ветви 68 накопителя 21, которые в исходном положении повернуты вверх по отношению к ветвям 63. При движении по повернутым вверх в.етвям 68 рамки под напором ветвей 63 сплачиваются, при этом ветви 68 двигаются под напором порожних рамок на блоках 69, 70, 71 и транспортируют сплоченный ряд рамок до датчика 74, который дает команду приводу 65 на поворот рамы 66. Привод 65 поворачивает вниз раму 66 с ветвями 68 вокруг шарнира 65 и устанавливает сплоченную группу рамок снова на ветви 63, которые транспортируют группу рамок в элеватор 12.

При повороте рамы 66 отсекающий упор 72 задерживает поступление рамок на ветви 68 и образует разрыв между поступающими порожними рамками и рамками, сгруппированными на накопителе 21.

Сгруппированные рамки конвейером 20 подаются в элеватор 12, который набирает пакет рамок для съема их разгрузочной тележкой 8.

Цикл работы линии повторяется.

Система автоматического управления комплектовщиком 10 работает следующим образом.

При наличии рамок с изделиями в сни- жателе 9 снижатель осуществляет пошаго- вое движение вниз. Рамки воздействуют на датчик 28, включается привод конвейера 17 разгрузки и рамки с изделиями перемещается к датчику 29. Если привод конвейера 18 раздвижки не включен, то при воздействии рамки на датчик 29 привод конвейера 17 разгрузки отключается. Если же был включен конвейер 18, то конвейер 17 работает совместно с ним независимо от состоя- vmH датчика 29. Управление приводами сни- жателя 9 и конвейера 17 разгрузки осуществляется блоком 78 управления подачи сухих изделий.

С помощью блока 79 управления формирования карты обеспечивается несколько режимов работы приводов конвейеров раздвижки 18, группирования 19 и программирующего устройства 43 в зависимости от вида формируемой карты: карта для «ножки или основная карта обжигового штабеля. Вид карты определяется программным счетчиком 84 количества сформированных карт на конвейере 19 группирования. Счетчик 84 меняет свое состояние после каждого съема карты с конвейера группирования автоматом-садчиком 11.

При наборе карты для «ножки конвейеры 18, 19 работают совместно. По мере перемещения рамок с изделиями первая по ходу рамка воздействует на датчик 36 и далее подается конвейером 19 группирования к датчику 55 контроля положения рамок в конце формирования зазора. При этом, если

о

0

5

Q г 0

Q

5

следующая рамка воздействует на датчик 36 раньше, чем предыдущая освободит своей задней гранью датчик 55, то конвейер 18 раздвижки остановится, а конвейер 19 группирования продолжает работать. После воздействия рамки на датчик 55 и освобождении его от рамки вновь включается привод конвейера 18. Конвейеры 18, 19 работают совместно. Если при дальнейшей работе рамка, поступившая с конвейера 18 на конвейер 19, воздействует на датчик 55, а затем освободит его раньше, чем следующая за ней рамка достигнет датчика 36, то конвейер 19 группирования остановится, а конвейер 18 раздвижки продолжает работать. При воздействии рамки, находящейся на конвейере раздвижки, на датчик 36 вновь включается привод конвейера 19 группирования. По мере набора рамок на конвейере 19 группирования первая по ходу рамка воздействует на датчик 56, а затем освобождает его. В этот момент блок 79 управления формированием карты вырабатывает сигнал на остановку конвейера группирования.

Одновременно из блока 79 подается команда в систему управления автомата-садчика 11.

После съема автомата-садчиком 11 карты с конвейера 19 группирования программный счетчик 84 меняет свое состояние и через блок 86 переключения сигналов к блоку 87 управления приводами конвейеров раздвижки, группирования и программирующего устройства подключаются таймеры 81 и 82 (для контроля минимального и максимального зазоров между рамками на конвейере 19 группирования) и привод программирующего устройства 43. В этом случае осуществляется формирование основной карты обжигового штабеля. При проходе рамки через датчик 36 с помощью блока 85 контроля начала и конца цикла формирования зазора между рамками переключается программный счетчик 83 количества рамок на конвейере 19 группирования и включаются таймеры 81, 82. Если после прохождения первой по ходу рамкой датчика 36 следующая за ней рамка воздействует на датчик 36 раньше, чем окончится время, отсчитываемое таймером 81 для контроля минимального зазора между рамками, то конвейер 19 остановится, а конвейер 19 продолжает работать. После окончания времени, отсчитываемого таймером 81, конвейер 18 включается вновь.

Если следующая рамка воздействует на датчик 36 после окончания времени, задаваемого таймером 81, но до окончания времени, задаваемого таймером 82, то конвейер 18 раздвижки и конвейер 19 группирования работают безостановочно.

Если после прохождения рамкой датчика 36 следующая за ней рамка не воздействует на датчик 36 и продлении времени, отсчитываемого таймером 82 для контроля максимального зазора между рамками, то останавливается конвейер 19 группирования, а конвейер 18 раздвижки продолжает работать.

При воздействии следующей рамки на датчик 36 вновь включается конвейер 19. В дальнейшем при формировании карты последовательность работы конвейеров раздвижки и группирования определяется выше перечисленными ситуациями.

По мере формирования основной кар- ты на конвейере 19 группирования первая по ходе движения рамка передией своей гранью воздействует на датчик 56, включается привод 44 и осуществляется подъем рычажного параллелограмма 45. После прохождения через датчик 36 последней рамки формируемой карты значение выходного сигнала с программного счетчика 83 количества рамок с изделиями на конвейере группирования меняется на противоположное значение, конвейер 19 группирования после окончания времени, отсчитываемого таймером 82 для контроля максимального зазора, необходимого для сплочения рамок с изделиями, останавливается, а в систему управления автоматом-садчиком 11 подается сигнал об окончании операции по форми- рованию карты. После съема карты садчиком 11 в зависимости от значения выходного сигнала программного счетчика 84 осуществляется формирование следующей карты, т. е. цикл работы повторяется.

Автоматическое управление работой при- водов конвейеров 20, накопителя 21 и элеватора 12 осуществляется блоком 80 управления загрузкой порожних рамок (см. фиг. 2), на вход которого подаются сигналы от датчика 73 контроля наличия сплоченных рамок на приемной части конвейера 20 загрузки, датчика 74 контроля количества рамок на накопителе 21 и датчика 75 контроля свободной зоны элеватора 12.

При наличии свободной зоны элеватора 12 привод конвейера 20 включается и порожние рамки подаются на накопитель 21. Передняя рамка после набора сплоченной группы рамок воздействует на датчик 74, накопитель поворачивается вниз, опуская группу рамок вниз на ветви 63 конвейера 20, который транспортирует рамки в элеватор 12. При воздействии рамки на датчик 75 привод конвейера 20 отключается, а привод элеватора 12 включается. Элеватор своими полками снимает группу порожних рамок с конвейера загрузки, датчкк 75 освобождается и привод конвейера 20 включается вновь. После освобождения датчика 74 от рамок осуществляется поворот в верхнее положение накопителя 21. Если в процессе загрузки рамок на приемной части конвейера загрузки окажется ряд сплоченных рамок, что конт- ролируется датчиком 73, то происходит остановка конвейера 19 группирования. По мере освобождения датчика 73 от рамок включается привод конвейера 19.

Принцип работы блока 85 переключения сигналов (см. фиг. 8).

При формировании карты, соответствующей «ножке« обжигового пакета (штабеля), с инверсного выхода программного счетчика 84 количества сформированных карт на один из входов элементов 101, 102, 103 блока 86 переключения сигналов подступают сигналы «, а с прямого выхода счетчика 84 на один из входов элементов 97, 99, 104 подаются сигналы «0. В этом случае на выходе элементов 97, 99, 104 независимо от значений сигналов на их других входах, поступающих соответственно от таймеров 81, 82 и элемента «Память 114 существуют сигналы «1. Значения выходных сигналов элементов 101, 102, 103 зависят от значения сигналов («1 или «О) на других входах этих элементов. Выходные сигналы элементов 101, 102 и 103 определяют выходные сигналы элементов 98, 100, 103 блока 86 переключения, поступающие на входы соответствующих элементов блока 85 начала и конца цикла формирования зазоров, блока 87 управления приводами при наборе карты «ножка. В этом случае с выхода элемента 99 на вход элемента 95 поступает сигнал «1. Поэтому независимо от значения выходного сигнала программного счетчика 83 количества рамок на конвейере группирования с выхода элемента 96 на вход элемента 108 подается «1.

При формировании основной карты .для обжигового пакета с прямого выхода счетчика 84 на один из выходов элементов 97, 99, 104 подаются сигналы «1, а с инверсного выхода счетчика 84 на один из входов элементов 10, 102, 103 поступают сигналы «О. В этом случае выходные сигналы элементов 101, 102, 103 не зависят от значения сигналов на их других входах, а выходные сигналы элементов 97, 99, 104, а следовательно, и элементов 98, 100 определяются значением сигналов на других входах элементов 97, 99, 104, т. е. от сигналов таймеров 81, 82 и элемента «Память 114. Выходной сигнал элемента 96 в данном случае зависит от значения выходного сигнала таймера 82 для контроля максимального зазора между рамками.

Принцип работы блока 85 контроля начала и конца цикла формирования зазора между рамками.

При перемещении конвейера раздвижки 18 и группирования 19 рамка передней своей гранью воздействует на датчик 36 и его выходной сигнал «О через инвертор 89 в виде сигнала «1 подается на один из входов элементов 90, 91. Так как в данный момент элемент «Память 94 включен, то и на другом входе элемента 91 существует сигнал «1. Наличие сигналов«1 на всех входах элемента 91 приводит к включению элемента «Память 93. При этом сигнал «1 с инверсного выхода элемента «Память 93 подается на один из входов элементов 92, 94. По мере дальнейшего перемещения конвейерами 18, 19 рамка своей задней гранью освобождает датчик 36. С выхода последнего на другой вход элемента 92 поступает сиг- нал «1.

Одновременно существование на обоих входах элемента 92 сигнала «1 приводит к включению элемента «Память 94, с прямого выхода которого сигнал «О поступает на вход элемента 91, препятствуя тем самым формированию включающего сигнала на входе элемента «Память 93 до момента отключения элемента «Память 94. Сигнал «1 с инверсного выхода элемента «Память 94 поступает на вход элемента 105 блока 87 управления приводами и на включающие входы программного счетчика 83 количества рамок на конвейере группирования и таймеров 81, 82. Счетчик 83 меняет свое состояние, отсчитывая количество рамок, поступив- ших на конвейер группирования 19, а таймеры 81, 82 - время, за которое рамка переместится конвейером 19 на расстояние равно соответственно минимальному и максимальному зазорам между рамками. С этого момента начинается цикл формирования за- зора между рамками. Окончание цикла формирования зазора между рамками происходит в том случае, когда на выходе элемента 90 появится сигнал «О. Так как программный счетчик 83 меняет свой выходной сигнал с «1 на «О только после появления на конвейере 19 группирования последней рамки с изделиями для основной карты, то до этого момента на один из входов элементов через инвертор 88 с выхоДа элемента 98 сигнал «1 может появиться в двух случаях: по истечении времени, задавае- мого таймером 81, если формируется основная карта, или после прохождения задней гранью рамки через датчик 55 в конце зазора между рамками, если формируется карта для «ножки.

При соблюдении условий, что на конвейер группирования поступила не последняя рамка (от счетчика 83 идет сигнал «Ь) и время таймера 81 истекло (с инвертора 88 сигнал «1) в случае набора основной карты или предыдущая рамка прошла датчик 55 в случае формирования «ножки в момент воздействия следующей рамки на датчик 36 на третьем входе элемента 90 также появится сигнал «1«. Одновременное существование сигналов «1 на всех входах элемента 90 приводит в первую очередь к откло- нению элемента «Память 93, затем 94. После этого, при наличии рамки на датчике 36, на обоих входах элемента 91 появляются одновременно сигналы «1, элемент «Память 93 включится и начнется новый цикл формирования зазоров между рамками.

В случае формирования основной карты после прохождения последней рамки через датчик 36 выходной сигнал счетчика 83

принимает значение «U, цикл формирования не прерывается, чем обеспечивается, независимо от состояния датчика 36 (есть или нет на нем рамки), работа конвейера 19 группирования в течение времени, заданного таймером 82 для формирования максимального зазора, что необходимо для сплочения рамок с изделиями.

Принцип работы блока 87 управления приводами конвейеров раздвижки, группиро - вания и программирующего устройства.

При включении системы автоматического управления в работу в первоначальный момент с выхода элемента «Память 94 блока 85 на включающие входы таймеров 81, 82, а также на один из входов элемента 105 поступают сигналы «О. На один из входов элемента 107 тоже подается сигнал «О от элемента блока 86 переключения. Наличие на одних из входов элементов 105, 107 сигнала «О приводит к появлению на их выходах, а следовательно, и на входах элементов 106, 108 сигналов «1. На два других входа элемента 108 от элементов 96, 103 блока переключения также поступают сигналы «1.

Это приводит к тому, что на выходах элементов 106, 108 существуют «О, которые являются включающими сигналами для выходных усилителей и коммутаторов (условно не показаны) блока 115. Включаются привода конвейеров раздвижки 18 и группирования 19 и рамки перемещаются к датчику 36. После прохождения рамки через датчик 36 включаются элемент «Память 94 блока 85, таймеры 81, 82, и меняет состояние программный счетчик 83.

В зависимости от состояния програм.мно- го счетчика 84, определяющего какую карту (для «ножки или основную) необходимо набирать, возможны два варианта работы блока 87 управления.

При наборе карты для «ножки через блок 86 переключения подключаются элементы блока 87 управления, электрически связанные с датчиком 55 контроля положения рамки в конце зазора и датчиком 56 контроля положения передней и задней граней рамки при окончании формирования карты.

При прохождении датчика 36 рамка с изделиями конвейером 19 группирования перемещается к датчику 55, а следующая за ней рамка конвейером 8 раздвижки - к датчику 36.

Если следующая рамка достигнет датчика 36 раньще, чем предыдущая перейдет датчик 55, то на всех входах элемента 105 одновременно окажутся сигналы «1, что приведет к отключению привода конвейера 18 раздвижки.

Наличие сигнала «1 на двух входах элемента 105 обусловлено тем, что при начатом цикле формирования зазора (с выхода элемента 94 поступает сигнал «1) на датчике 36 оказалась рамка (с выхода инвертора 91 подается «Ь).

Так как предыдущая рамка не перешла датчик 55, то с выхода элемента ПО через элементы 101, 108 блока переключения на третий вход элемента 105 подается «1. При остановленном коивейере раздвижки кон- вейер группирования продолжает работать, так как с выхода элемента 111 на один из входов элемента 107 через элементы 102, 100 блока 86 переключения подается сигнал «О. В момент воздействия передней грани рам- ки на датчик 55 включится элемент «Память 113, а после освобождения датчика 55 задней гранью рамки с выхода элемента 110 через элементы 101, 98 на соответствующие входы элементов 105, 98 подаются сигналы «О. Наличие «О на входе элемента 105 приведет к включению привода конвейера раздвижки 18, а наличие сигнала «О на входе элемента 98 выключит элементы «Память 90, 113, 94, после чего начнется новый цикл формирования зазора между рамками, а конвейеры раздвижки и группирования будут работать совместно.

В идеальном случае при одновременном освобождении задней гранью рамки датчика 55 и задней гранью следующей за ней рамкой датчика 36, что возможно при на- личии между рамками требуемого зазора, конвейер раздвижки и конвейер группирования будут работать совместно без остановки.

Если рамка своей задней гранью освободит датчик 55, а следующая за ней рамка еще не достигнет датчика 36, то на всех входах элемента 107 одновременно окажутся сигналы «1, что приведет к отключению привода конвейера 19 группирования. Наличие «1 на входах элемента 107 обусловле

но тем, что в связи с отсутствием рамки на

датчике 36, с его выхода на соответствующий вход элемента 107 подается сигнал «1, а так как рамка освободила датчик 55, то с выхода элемента 111 через элементы 102, 100 на другой вход элемента 107 также посту- пает «1. При остановленном конвейере 19 группирования конвейер 18 раздвижки продолжает работать, так как с выхода элемента 110 подается сигнал «О через элементы 101, 98 блока 86 переключения, на вход элемента 105. В момент воздействия следующей рамки на датчик 36 произойдет отключение элементов «Память 93, 94, 113. Конвейеры раздвижки и группирования продолжают работать совместно. В дальнейшем последовательность работы конвейеров раздвижки и группирования определяется величиной зазора между следующими друг за другом рамками и осуществляется согласно выше указанным вариантам.

По мере перемещения рамок конвейерам группирования первая по ходу рамка воз- действует на датчик 56. Включается элемент «Память 114. После освобождения рамкой датчика 56 на обоих входах элемента 113 одновременно будут сигналы «1.

Q 5 n

5

0

5

О 5

с

Это приведет к появлению сигнала «О на его выходе. Этот сигнал через инвертор 114 и элемент 103 подается на один из входов элемента 108, что приводит к остановке конвейера 19 группирования. Одновременно подается сигнал в систему управления садчиком (не показана).

При наборе основной карты через блок 86 переключения к блоку 87 управления приводами конвейеров раздвижки, группирования и программирующего устройства подключаются выходы таймеров 81, 82. После прохождения рамкой датчика 36 включаются таймеры. Выходной сигнал «1 таймера 81 через элементы 97, 98 поступает на один из входов элемента 105, а выходной сигнал «О таймера 82 через элементы 99, 100 подается на один из входов элемента 107. На другой вход элемента 105 от элемента «Память 94 подается сигнал «1.

Если следующая рамка появится на датчике 36 раньще, чем закончится время заданное таймером 81, то на всех трех входах элемента 105 одновременно окажутся сигналы «1. На выходе этого элемента появится сигнал «О и привод конвейера 18 раздвижки отключится, а конвейер 19 группирования будет продолжать работать. По истечении времени, заданного таймером 81, на всех входах элемента 89 появляются сигналы «Ь, что приводит к отключению элементов «Память 93, 94 и включению привода конвейера 18 раздвижки. Оба конвейера 18 и 19 работают совместно. Одновременно включаются элементы «Память 93, 94 и начинается новый цикл для формирования зазора между рамками.

Если на датчик 36 рамка поступит после истечения времени, заданного таймером 81, но до истечения времени заданного таймером 82, то на выходах элементов 105, 107 будут оставаться сигналы «О и оба конвейера 18 и 19 будут продолжать работать без остановки.

Если в момент окончания времени, заданного таймером 82 на датчике 36 не появится рамка, то на обоих входах элемента 107 будут одновременно сигналы «1 и конвейер 19 группирования остановится. При появлении следующей рамки на датчике 36 произойдет отключение элементов «Память 93, 94 и конвейер 19 группирования включится вновь. Цикл по формированию зазоров между рамками с изделиями будет повторяться.

После воздействия первой рамки формируемой карты на датчик 56 включится элемент «Память 114, на входах элемента 104 появятся сигналы «1, а на его выходе - сигнал «О. Включится привод программирующего устройства 43 и произойдет поворот вверх рычажного параллелограмма 45.

При поступлении последней рамки формируемой карты на Конвейер 19 группирования с выхода программного счетчика 83 на

один из входов элемента 96 поступает сигнал «1. Поэтому в этом случае после истечении времени, заданного таймером 82, с выхода элемента 96 на один из входов элемента 108 поступит сигнал «О, привод конвейера группирования отключится.

В систему автоматизации автомата- садчика подается сигнал об окончании цикла формирования карты.

Применение предлагаемой автоматизированной линии формования, сушки и садки керамических изделий позволит комплексно автоматизировать выполняемые в настоящее время на керамических заводах с традиционной технологией сушки на рамках в камерных сушилах ручные операции разгрузки изделий с сушильных рамок после сушки и садки на печные вагонетки.

Комплектование карт для садки непосредственно на сушильных рамках без предварительного съема с рамок изделий позволит сократить количество используемых для этой цели механизмов, обычно применяемых при традиционном комплектовании карт в автог матических линиях для новых керамических заводов.

Использование предлагаемого технического решения позволяет повысить произ- водите.тьность за счет уменьшения количества перекладочных операций и снизить материалоемкость за счет уменьшения количества механизмов, входящих в линию.

Формула изобретения

1. Линия формования, сушки и садки керамических изделий, содержащая установленные в технологической последовательности шнековый пресс, автомат резки и укладки изделий на сушильные рамки, конвейеры транспортирования рамок, элеваторы порожних рамок и сырых изделий, снижатели сухих изделий и порожних рамок, загрузочные тележки, сушила, автомат-садчик и систему автоматического управления, отли- чающаяся тем, что, с целью повышения производительности и снижения металлоемкости путем автоматизации операций комплектования изделий для садки на обжиг, линия снабжена комплектовщиком в виде соосно смонтированных конвейера разгрузки сухих изделий из снижателя, конвейера раздвижки, конвейера группирования изделий с программирующим устройством, конвейера загрузки порожних рамок в элеватор, накопителя порожних рамок с отсекающим упором, и системой автоматического управления ко.мплектовщиком с блоками управления

0

5

0

5

0

5

0

5

0

подачи рамок с сухими изделиями, управления формирования карты, управления загрузкой порожних рамок, программными счетчиками ко/1ичества рамок с изделиями на конвейере группирования и количества сфор- мироваиных карт, при этом комплектовщик расположен между снижателем сухих изделий и элеватором порожних рамок, а программирующее устройство выполиено в виде рычажного параллелограмма, на передних концах поворотных в вертикальной плоскости рычагов которого смонтированы качающиеся коромысла с площадками, выравнивающим упором и на задних концах - щарнир- ный ограничивающий упор.

2. Линия по п. 1, отличающаяся тем, что система автоматического управления комплектовщиком содержит датчики контроля наличия рамок с изделиями в снижателе и на разгрузочной части конвейера разгрузки сухих изделий, датчик контроля положения рамки в начале формирования зазора между рамками, расположенный на стыке конвейеров раздвижки и группирования, датчик контроля положения рамки в конце формирования зазора между рамками, расположенный на приемной части конвейера группирования, таймер для контроля минимального зазора между рамками, таймер для контроля максимального зазора между рамками, датчик контроля передней границы сформированной карты изделий, датчик контроля наличия сплоченных рамок на приемной части конвейера загрузки, датчик контроля количества рамок на накопителе, датчик контроля свободной зоны приемной части элеватора, причем выходы датчиков контроля положения рамок в начале и конце формирования зазора между рамками, датчика контроля передней границы сформиро- карты изделий, таймеров д.|Я контроля минимального и максималыгого зазоров между рамками с изделиями, программных счетчиков количества рамок на конвейере группирования и количества сформированных карт электрически связаны с соответствующими входами блока управления формированием карты, кроме того, соответствующие выходы блока управления формированием карты электрически связаны с входами таймеров для контроля минимального и максимального зазоров между рамками с изделиями, программного счетчика количества рамок на конвейере группирования и приводами конвейеров раздвижки, группирования, программирующего устройства.

/ V

« фигЛ

58

I

65

I W

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКТОВЩИК КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1992 |

|

RU2035302C1 |

| ЛИНИЯ ФОРМОВАНИЯ, СУШКИ И САДКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1993 |

|

RU2087309C1 |

| Линия изготовления керамических изделий | 1989 |

|

SU1643151A1 |

| Поточная линия | 1975 |

|

SU590142A1 |

| Поточная линия | 1979 |

|

SU814763A2 |

| Способ формирования блок-пакетов прямоугольных керамических изделий без поддонов, преимущественно кирпичей | 1987 |

|

SU1516429A1 |

| Установка для подачи штучных грузов | 1991 |

|

SU1789341A1 |

| Поточная линия для производства керамических труб | 1977 |

|

SU737218A1 |

| Установка для многоструйной резки и укладки кирпича на сушильные вагонетки | 1986 |

|

SU1414653A1 |

| Поточная линия для производстваКЕРАМичЕСКиХ ТРуб | 1979 |

|

SU821156A2 |

Изобретение относится к оборудованию для производства строительных материалов и может найти применение на заводах по выпуску керамических изделий. Изобретение позволяет повысить производительность и снизить металлоемкость путем автоматизации операций комплектования изделий для садки на обжиг. Линия формования сушки и садки керамических изделий снабжена комплектовщиком 10 в виде соосно смонтированных конвейера 17 разгрузки сухих изделий из снижателя, конвейера 18 раздвижки, конвейера 19 группирования изделий с програмирующим устройством, конвейера 20 загрузки порожних рамок в элеватор 12, накопителя порожних рамок с отсекающим упором и системой автоматического управления комплектовщиком с блоками управления, при этом комплектовщик 10 расположен между снижателем сухих изделий и элеватором порожних рамок. 1 з.п.ф-лы, 8 ил.

т 118 51

Вид 6

54

У/

Фи.д

// 69 68

118 66

CJ и

.

49

55

Фиг. 5

Составитель В. Косарев

Редактор А. ДолиничТехред И. ВересКорректор Л. Патай

Заказ 4382/19Тираж 519Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб.. д. 4/5 Производственно-издательский комбинат «Патент, г. Ужгород, ул. Гагарина, 101

Фиг. 8

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Линия В завода «Морандо.-«Строительные материалы, 1973, № 9, с | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-07-30—Публикация

1987-03-18—Подача