со

4

О 00

со

Изобретение относится к целлюлозно-бумажной нромьииленности, а именно к способам гюлучения целлюлозного комнозиционного материала, содержащего в композиции фенолформальдегидную смолу,

Цель изобретения - снижение расхода смолы и загрязненности сточных вод за счет повын е11ия степени удержания смолы.

Способ осуществляется следующим образом.

Готовят суспензию волокнистых материалов и водную дисперсию фенолформальдегидной смолы. Последнюю готовят путем диснсргирования в пульсационном иоле в присутствии целлюлозы, для чего в аппарат роторно-иульсационного типа заливают суспензию целлюлозы и при работающем аппарате вводят постепенно расчетное количество (рено.пформа.пьдегидной смолы в виде мсводнсуо раствора или расплава смолы, взятого непосредственно после окончания процесса поликонденсации. Полученную в роторпо-пульсационном аппарате (РПА) дисперсию - систему дисперсная смола - целлюлоза, после выдерживания 30-60 мин промывают и концентрируют с целью удаления непрореагировавщих токсичных мономеров и низкомолекулярных фракций смолы.

Затем дисперсную смолу (систему дисперсная смола - целлюлоза) смешивают с суспензией волокнистых материалов и отливают бумажное полотно - целлюлозный композиционный материал.

Пример I. Готовят волокнистую суспензию из беленой лиственной целлюлозы,-размолотой до 14°ШР. Готовят дисперсию фенолформальдегидной смолы, для чего в РПА заливают 1,5 л суспензии беленой целлюлозы со степенью помола 14°ШР, концентрацией 0,2%. При работающем аппарате постепенно вводят 6 г 50°/о-ного спиртового раствора смолы (лак ЛВС-1), при этом соотношение смолы и целлюлозы в РПА составляет 1:1. Приготовленная дисперсия - система смола - целлюлоза, поступает в сборник и после выдерживания в нем 60 мин подается на прбмывку и концентрирование. Затем полученную дисперсию смещивают с суспензией беленой целлюлозы до содержания смолы в бумажной массе, равном 40% от абсолютно сухого волокна.

Из полученной бумажной массы отливают материал поверхностной плотности 75 г/м.

В материале путем экстракции в спирте определяют количество смолы и рассчитывают степень удержания ее по формуле

С. У. Ji -b--1000/0, гдеР -масса отливок со смолой;:

Pj-масса отливок без смолы (равно количеству целлюлозы);

Q-количество смолы, введенное в бумажную массу.

Пример 2- Материал получают из той же целлюлозы и по той же технологии, что и в примере 1, но в роторно-пульсационный аппарат вводят суспензию целлюлозы в количестве, обеспечивающем соотношение фенолформальдегидной с.молы и целлюлозы 1:1,5, а полученную после промывки и концентрирования дисперсию смешивают с волокнистой суспензией до содержания смолы в композиции бумажной массы, равном 25°/с

от массы абсолютно сухого волокна.

Пример 3. Волокнистую массу готовят из той же целлюлозы, что и в примере 1. Дисперсию смолы получают аналогично примеру 1, но в РПА вводят целлюлозу до соотношения смолы и целлюлозы 1:4. Полученную дисперсию смолы смешивают с волокнистой суспензией до содержания смолы в бумажной массе, равном 10% от массы абсолютно сухого волокна. Дальнейщие операции по получению материала проводят аналогично примеру 1.

Пример 4. (контрольный). Волокнистую массу готовят из той же целлюлозы, что и в примере 1. Дисперсию, смолы получают аналогично примеру 1, но при соотношении

смолы и Целлюлозы в РПА 1:0,5 и смешение дисперсии, смолы с суспензией целлюлозы ведут до содержания смолы в бумажной массе, равном 40% от массы абсолютно сухого волокна.

Пример 5 (контрольный). Волокнистую

суспензию готовят из той же целлюлозы, что в примере 1. Дисперсию смолы получают аналогично примеру 1, но при соотношении смолы и целлюлозы в РПА 1:5. Смешивают полученную дисперсию с суспензией целлюлозы до содержания смолы в бумажной массе, равном 10%.

Пример 6. Готовят волокнистую суспензию из беленой лиственной целлюлозы, размолотой до 40°ШР. Готовят дисперсию фенол фор .м альдегидной смолы, для чего в емкость РПА заливают 1,5 л 0,2%-ной суспензии целлюлозы, а затем при работаюше.м аппарате постепенно вводят 3 г расплава смолы с вязкостью 300 сП, взятого непосредственно после окончания процесса поликонденсации и отделении надсмольной

воды.

Все последующие операции по пол чению материала проводят аналогично примеру 1.

Пример 7. Готовят материал ана/югично

примеру 6, только в РПА вводят це.плюлозу до-соотношения смолы и целлюлозы 1:4, Пример 8. Готовят волокнистую суспензию из небеленой сульфатной хвойной це.члюлозы, размолотой до 20°111Р, и отдельно суспензию из беленой лиственной целлюлозь1, размолотой до 14°ШР. Дисперсию фенолформальдегидной смолы |-отовят аналогично примеру 1, но в роторнопульсационный аппарат вводят суспензию небеленой

сульфатной хвойной целлюлозы со степенью помола 20°ШР. После выдерживания 60 мин и промывки смешивают полученную дисперсию с суспензией беленой лиственной целлюлозы до содержания в бумажной массе смолы, равном 40% от массы абсолютно сухого волокна.

Пример 9. Готовят материал по известному способу. Готовят волокнистую суспензию беленой лиственной целлюлозы, размолотой до 14°ШР. Получают дисперсию смолы, для чего в РПА заливают 1,5 л холодной воды и при работающем аппарате вводят 45 мл 50 /о-ного спиртового раствора фенолформальдегидной смолы (бакелитового лака ЛВС-1). Дисперсию выдерживают 60 мин, промывают,, концентрируют.

Смешивают волокнистую суспензию и дисперсию смолы, при этом готовят массу, содержащую 40, 25 и 10% смолы от массы абсолютно сухого волокна.

Отливают композиционный материал поверхностной плотности 75 г/м.

Пример 10. Готовят материал по известному способу аналогично примеру 9, но волокнистую суспензию готовят из целлюлозы со степенью помола 40°ШР.

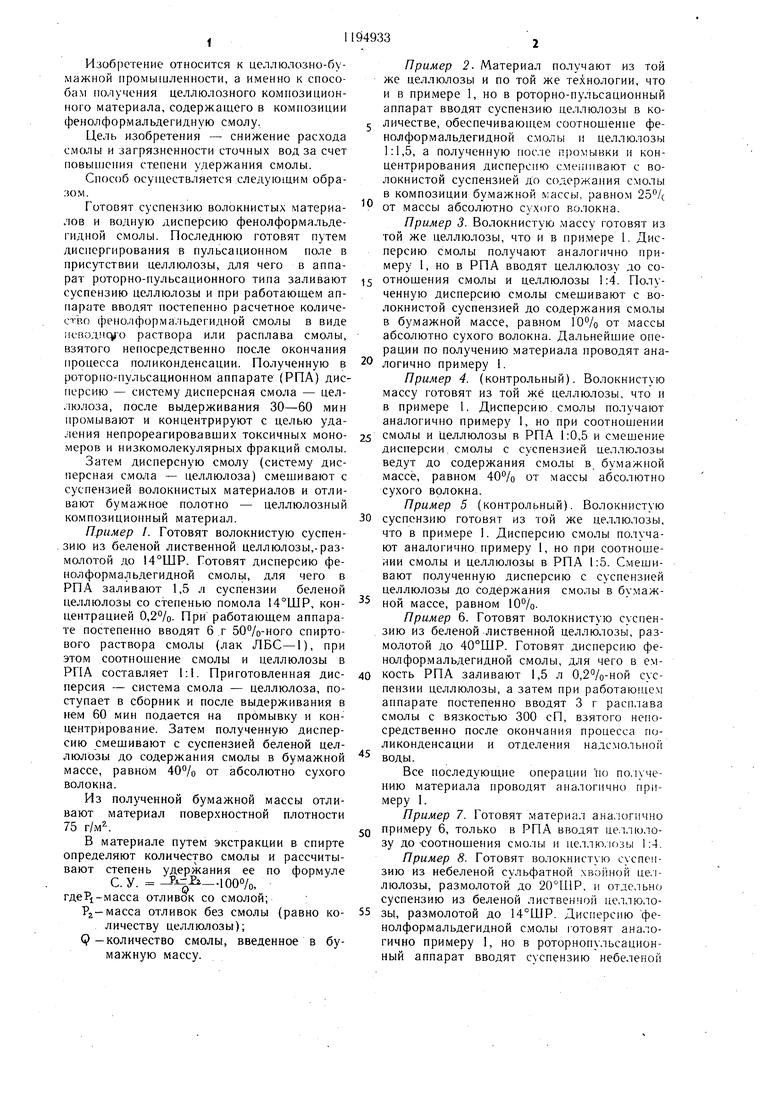

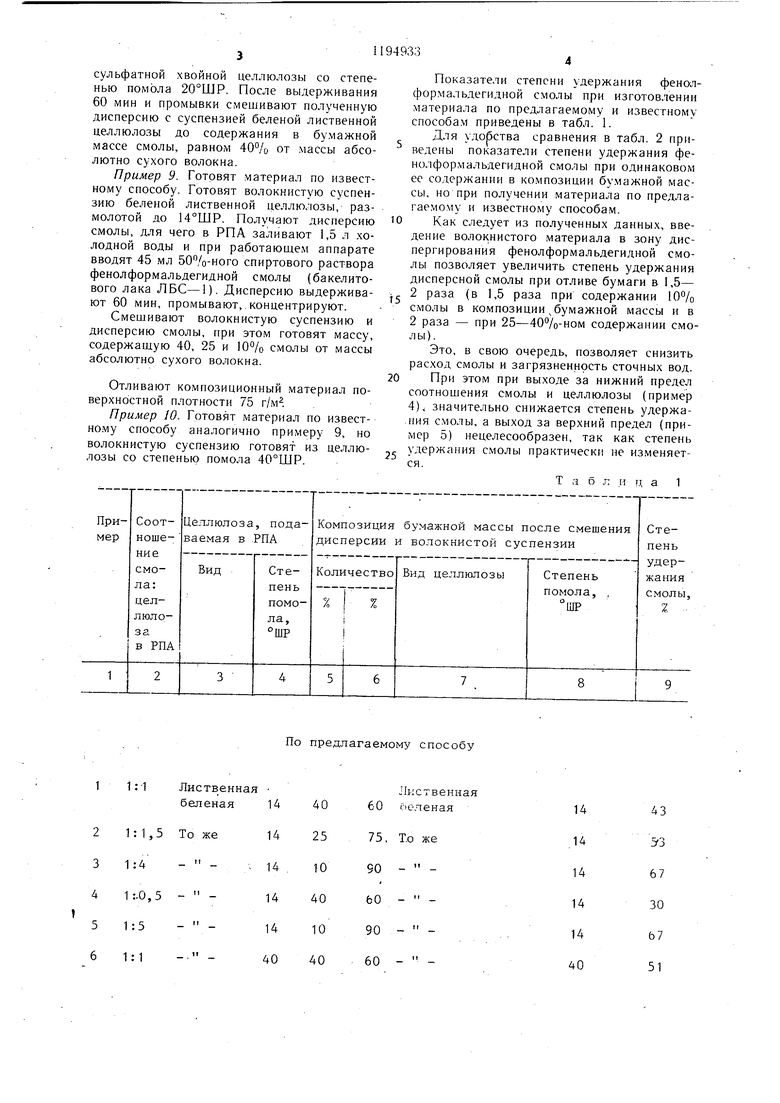

Показатели степени удержания фенолформальдегидной смолы при изготовлении материала по предлагаемому и известному способам приведены в табл. 1.

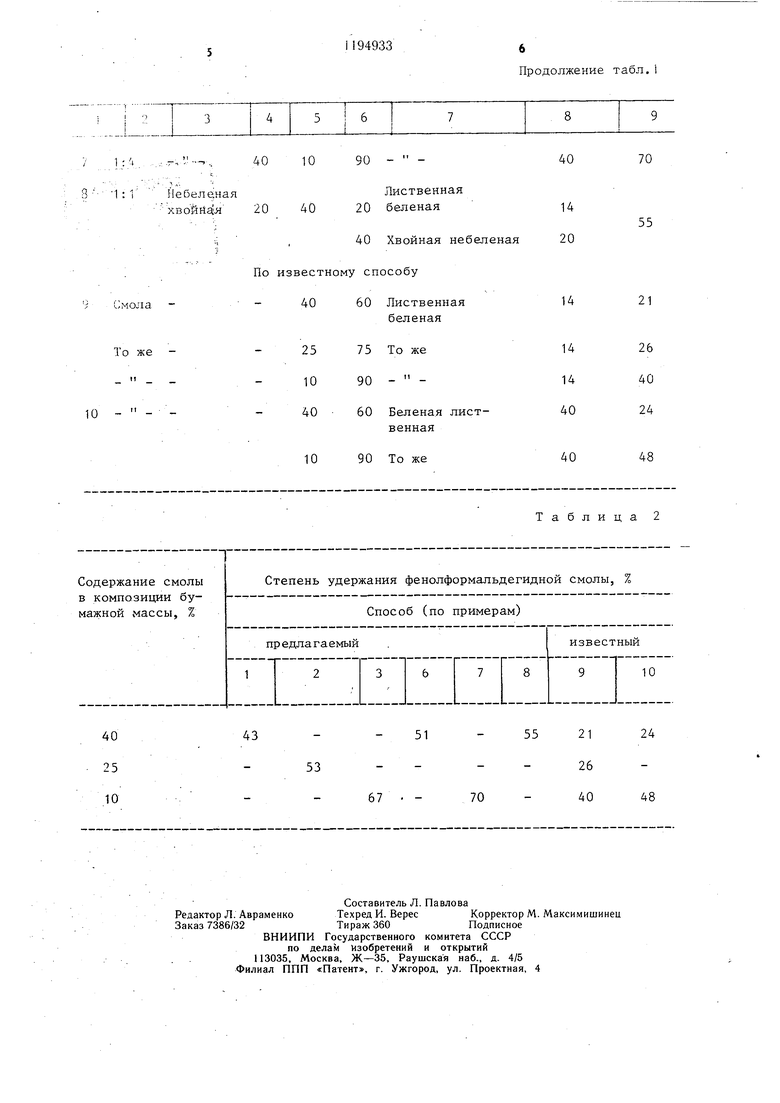

Для удобства сравнения в табл. 2 приведены показатели степени удержания фенолформальдегидной смолы при одинаковом ее содержании в ко.мпозиции бумажной массы, но при получении материала по предлагаемому и известному способам.

Как следует из полученных данных, введение волокнистого материала в зону диспергирования фенолформальдегидной смолы позволяет увеличить степень удержания дисперсной смолы при отливе бумаги в 1,5- 2 раза (в 1,5 раза при содержании 10% смолы в композиции бумажной массы и в 2 раза - при 25-40%-ном содержании смолы).

Это, в свою очередь, позволяет снизить расход смолы и загрязненность сточных вод.

При этом при выходе за нижний предел соотнощения смолы и целлюлозы (пример 4), значительно снижается степень удержания смолы, а выход за верхний предел (пример 5) нецелесообразен, так как степень удержания смолы практически не изменяется.

Т а б л и 1 а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления декоративной бумаги-основы | 1986 |

|

SU1481307A1 |

| Способ изготовления бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1989 |

|

SU1647066A1 |

| Способ получения бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1989 |

|

SU1677132A1 |

| Способ получения бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1987 |

|

SU1425262A1 |

| Способ получения волокнистого материала | 1975 |

|

SU548681A1 |

| Способ изготовления бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1991 |

|

SU1786214A1 |

| ВОЛОКНИСТАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ И БУМАГА, ИЗГОТОВЛЕННАЯ С ПРИМЕНЕНИЕМ ЭТОЙ КОМПОЗИЦИИ | 2023 |

|

RU2809598C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ-ОСНОВЫ ЗАЩИТНОЙ ПЛЕНКИ ОТДЕЛОЧНЫХ МАТЕРИАЛОВ | 1994 |

|

RU2069712C1 |

| Способ изготовления бумаги | 1990 |

|

SU1772282A1 |

| Способ изготовления бумаги | 1984 |

|

SU1170026A1 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЛЮЛОЗНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА, включающий приготовление волокнистой суспензии, приготовление дисперсии фенолформальдегидной смолы путем диспергирования смолы из расплава или неводного раствора в поле мелкомасштабных пульсаций, смешение волокнистой суспензии и дисперсии смолы и отлив полотна, отличающийся тем, что, с целью снижения расхода смолы и загрязненности cto4Hbix вод за счет повышения степени удержания смолы, диспергирование фенолформальдегидной смолы ведут в присутствии целлюлозы при соотношении смолы и целлюлозы от 1:1 до 1:4. 2, Способ по п. 1, отличающийся тем, что используют беленую лиственную или небеленую сульфатную хвойную целлюлозу со степенью помола 14-40°ШР. i

По предлагаемому способу

Лиственная

1:1 беленая

1:1,5То же

1:4- 1:,0,5- 1:5- 1:1-. Лиственная

14

14 14 14 14 40

5-3 67 30 Ь7 51 хвоЙйа-я

43

40 25 10

53

Продолжение табл.1

55

21 24

26

70

40 48 20 40 По известному способу 40 60 Лиственная 20 беленая 40 Хвойная небеленая беленая

| Способ получения бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1981 |

|

SU1008321A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-11-30—Публикация

1984-10-05—Подача