00 00

to

Изобретение относится к целлюлознбумажной промьшшенности, а именно, к способам получения бумаги, содержаще в композиции фенойформальдегидную смолу.

Известен способ получения бумаги, в котором в волокнистую массу вводят смолу в виде дисперсии, полученной в процессе поликонденсации мономеров в -присутствии катализатора, катионоактивных и анио«оактивных диспергато ров (цетил-3-г.1етиламмойия, хлористого железа и др. , стабилизаторов (ок си этилена, изонилфенола и коагулянта СП.

Основным Недостатком способ является загрязнение сточных вод, получаекых в процессе отлива бумаги, диспергаторами, стабилизаторами и низкомолекулярными фракциями смолы, причем удалить эти стабилизаторы, диспер -аторы до смешения дисперсии .с волокнистой суспензией не представляется возможным без разрушения Дисперсии.

Известен способ- получения бумаги, в котором вхэлокнистую суспензию смешивают с дисперсией фенолформальдегидной смолы, полученной в процессе поликонденсации в присутствии 51 льгторов и загустителя, при этом в качестве эмульгатора используют смолы арабик, натриевую соль карбоксиметилцеллюлозы, а в качестве загустителя используют, например, сополимер этилена или этилвинила и малеиноврй кислоты, полиакриламид и лю- бые другие водорастворимые полимеры, повышающие вязкость воды и совместймость с другими компонентами дисперсии L2.

Недостатком этого способа, также как и предыдущего, является, загрязнение сточных вод специальными добавками загустителями, эмульгаторами ), используемыми при получении дисперсии, а также низкомолекулярными.фракциями смолы.

Наиболее близким к предлагаекюму является способ изготовления бумаги для внутренних слоев декоративного бумажнослоистого пластика, включающий приготовление суспензии волокнистых материалов, приготовление дисперсии фенолоформальдегидной смолы, смешение ух, отлив бумгикного полотна с предварительным введением коагулянта и флокулянта СЗ.

В этом способе водную дисперсию смолы готовят следующим образом. Фенолформальдегидную смолу измельчают до порошкообразного состояния, подвергают фракционированию. Однако размол твердой смолы до порошкообразного состояния является пожарои взрывоопасной операцией. Кроме того, размол фенолформальдегидньпс смол затруднен, что объясняется их низкой

температурой плавления. По этой же причине размолотые смолы в процессе хранения и транспортировки слеживаются, что требует введения антислежирателя. Получае ые порошковые смолы полидисперсны и неравномерно распределяются в бумаге при ее изготовлении. Кроме технологических затруднений существенным недостатком этого способа получения бума.ги является необходимость очистки сточных вод от свободного фенола, формальдегида и водорастворимлх фракций смолы, которые содержатся в порошковой фенолформальдегидной смоле и переходят в сточные воды при изготовлении бумаги.

.Цель изобретения - повышение технологичности способа при одновременном снижении загрязненности сточных и оборотных вод.

Поставленная цель достигается тем, что в способе изготовления бумаги для внутренних слоев декоративного бумажно-слоистого пластика, включающем приготовление суспензии волокнистых материсьлов, приготовление дисперсии фенолформальдегидной смолы, смешение их, отлив бумажного полотна с предварительным введением коагулянта и флокулянта, дисперсию фенолформгшьдегидной смолы готовят из расплава смолы с вязкостью 200 300 СП или спиртового раствора ее с вязкостью 200 - 300 сП путем обработки ее в турбулентном водном псэтоке в пульсационном поле с частотой колебаний 1, 5,0-10 Гц и амплитудой 0,1-0,5 мм.

Дисперсию смолы получают в поле мелкомасштабных пульсаций с частотой колебаний (1,5-5,0), так как .при уменьшении ее ниже 1,5 10 Гц скорость образования частиц мала, пр превышении частоты выше верхнего предела возрастает скорость протекания механо-химических процессов, происходит частичное сшивание молекул смолы, и она преждевременно теряет текучесть при дальнейшем прессовании пластика.

Диапазон пульсаций 0,1-0,5 мм. В этом поле мелкомасштабных -пульсаций создается значительной величины опримальный градиент сдвиЬа (1,1 J1,8) Ю с .При уменьшении амплитуды пульсаций ниже 0,1 мм (или увеличени градиента сдвига, выше 1,8«10 с наблюдается высокая диссипация энергии и, хотя частицы смолы приобретают первоначальный размер 1-5 мм, они в ходе диспергирования слипаются и в результате получается продукт, непригодный для введения в бумажную массу.

При увеличении масштаба пульсаций выше 0,5 мм агрегирование частиц не происходит, однако в этих условиях получается полидисперсный продукт размер частиц 30-80 мкм). При этом ухудшаются условия экстрагирования непрореагировавшего фенола и низкомолекулярных фракций смолы, которые при хранейии такой диспер сии или при введении ее в бумажную массу постепенно диффундируют в воду, что требу ет дополнительной очистки сточной воды. Превышение вязкости выше 300 с ухудшает условия диспергирования, смола НсШИпает на аппарат и образования дисперсии не происходит. Умень шение вязкости расплава ниже 200 сП ухудшает качество дисперсии, поскольку слишком низкомолекулярный продукт плохо ; высаждается водой. Таким образом, при работе в указанных выце условиях обеспечивается получение с высокой скоростью тонкодис пёрсного продукта (размер частиц 20 40 мкм} и обеспечивается практически полная экстракция нёпрореагироваЁшего фенола и водорастворимых фракций из частиц смолы. Способ осущестрляют следующим образом. : Готовят суспензию волокнистых материалов и водную дисперсию фенолформальдегидной смолы. Водную дисперсию фендлформальдвгидной смолы .готовят по следукедёй технологии. В роторно-пульсационный аппарат, пред;Варительно заполненный водой, вводят постепенно фенодформальдэгидную смолу, в виде 70-80% неводного (например« спиртового раствора или I расплав смолы, взятый непосредствен но после окончания процесса полиi конденсации (.дпя сохранения вязкотекучего Ьрстояния ). Дисперсию полу чают в результате суммарного воздействия на спиртовый раствор или расплав интенсивного турбулентного потока водной фазы и.пульсационного поля- с частотой .колебания (1,5 -5,0 ) и амплитудой 0,,5 мм.. Затем полученная днсщерсия или с помощью насоса поступает в сборник для фильтрации и концентри:рования.. . При фильтрации дисшерсии с жидкой фазой удаляется экстрагированный фенол и низкомолекулярные фракции смолы, перешедшие в нее при получении дисперсии в указанных -условиях в дисперсии определяяв размер части и содержание фенольиых соединений. Затем концентрированную дисперсию смолы в виде пасты или после ее раз бавления смешивают с суспензией цел ляолозы и отливают бумажное полотно с предварительным введением кйагуля та и флокулянта. После отлива определяют содержание фенола и водораст воримых фракций смолы в сточных в6Дах.Пример 1. .Готовят волокнистую суспензию из небеленой сульфатной целлюлозы, размолотой до 50.liIP, Готовят дисперсию фенолформальдегидной смолы, для чего в емкость роторно-пульсационного аппарата заливают 2 л воды с температурой 1б°С, а затем при работакнцем аппарате постепенно вводят 140 г расплава смолы с вязкостью ЗОО сП, взятого непосредственно после окончания процесса поликонденсации и отделения надсмольной воды. Дисперсию смолы получают в результате воздхействия на смолу, находящуюся в вязкотекучем состоянии, интенсивного турбулентного потока водной фазы и ПОЛЛ мелкомасштабных пульсаций с частотой колебаний 1,5 и амплитудой 0,5 мм. Затем проводят фильтрацию дисперсии. Обрабатываемое таким образом частицы приобретают размеры 20-40 мкм. Мода распределения полученной дисперсии 28-36 мкм и ее доля в рас-, пределении - 90%. Содержание фенола и водорастворимсс фракций С1«юлы 0,12% от веса абсолютно сухой смолы. Берут полученную дисперсию в количестве 80% от абсолю1тно сухого волокна и добавляют квасцы, 903давая рН 4,0. . Соединяют дисперсию смолы и суспензию волокна и рН повышают до 5,4. Отливают бумагу массой 240 предварительным введением флокулян- та - полиакриламида - в количестве 0,1%. При отливе бумаги проводят анаЛИЗ сточной воды на содержание фенола и водорастворимлх фракций смолы . при одноразовом отливе. Содержание фенола и водорастворимых фенольных компонентов в сточной воде составляет . О ,3 1 мг/л. Пример 2. Волокнистую суспензию готовят аналогично примеру 1. Дисшерсию смолы получает аналогично примеру 1, но при частоте пульсаций и амплитуде 0,1 мм. Дисперсия имеет размеры 22-38 мкм, содержание фенола и водорастворимых фракций смолы - О,10% от абсолютно сухрй смолы-. Дальнейшие операции по получению бумаги проводят аналогично примеру 1. Определяют содержание фенола и врдорастворИ1«1Х фракций смолы в сточной воде, которое сост1авляет 0,28 мг/л. Пример 3. Готовят волокнистую суспензию аналогачно-примеру 1. Получают дисперсию фенолформальдегидшой смолы. В емкость роторно-пульсационного аппарата заливают 2 л воды при 20°С, затем включают установку и при работающем аппарате постепенно вводят 75%-ный спиртовый раствор смолы Связкостью 200 сП (лак ЛВС-14 с содержанием свободного фенола до 12%

от абсолютно сухой смолы). Смолу ввдят в количестве, обеспечивающем получение дисперсии с концентрацией твердой фазы 5,0%. Дисперсию получают в результате суммарного воздействия на спиртовый раствор смолы интенсивного турбулентного потока воды и пульсационного поля с частотой колебаний 5,0«10тц и амплитудо 0,5 мм. Затем проводят фильтрацию дисперсии.

Обрабатываемые таким образом частицы имеют размеры 20-40 мкм. Мода распределения полученной дисперсии 30-32 мкм и ее доля составляет 80%. Содержание фенола и вoдopacтвopи wx фракций смолы составляет 0,32 мг/л.

Пример 4. Готовят волокнистую суспензию на основе размолотой до 50 WP небеленой сульфатной целлюлозы марки НС-1.

Разматывают в шаровой мельнице твердую фенолформсШьдегидную смолу смола содержит 10% свободного фенола и низкомолекулярные фракции , просеивают через сито 02. Фракционный состав riopotuKa смолы Д:

200 - 100 мкм 34

100 - 80 мкм 27

До 80 мкм 39

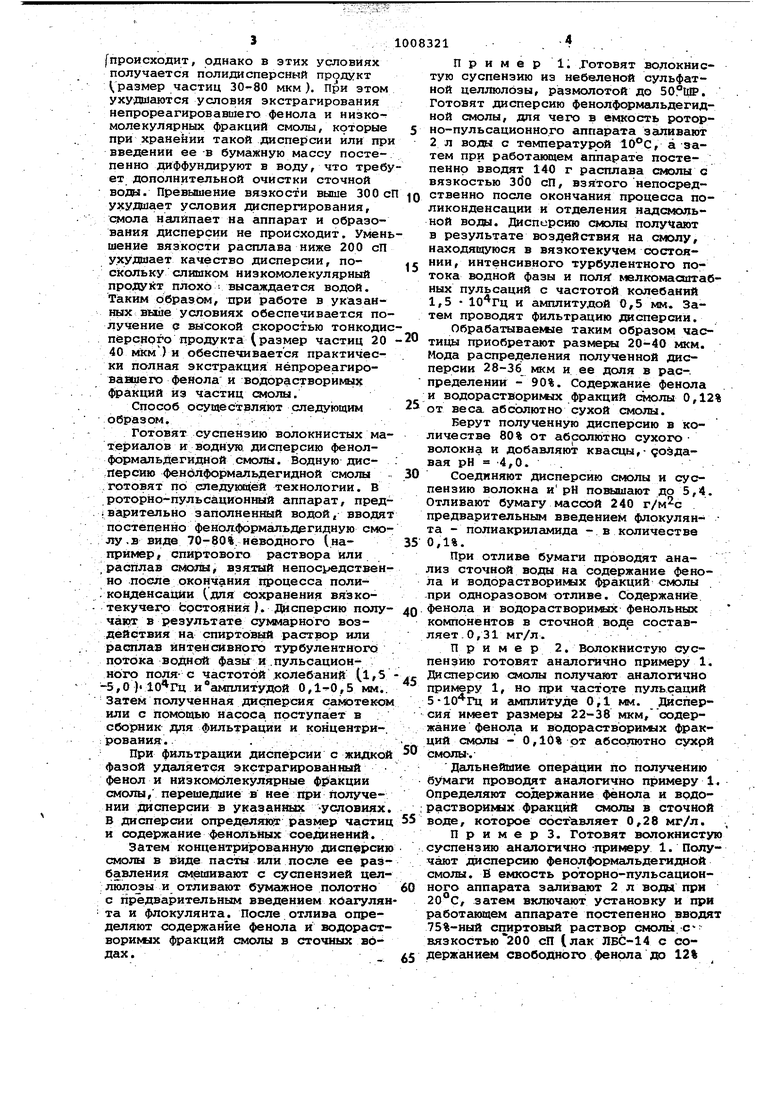

Берут 80% смолы от абсолютно сухого волокна и готовят водную дисперсию, создавая рН 4,0. Соединяют дисперсию смолы с волокнистой суспензией, повышают рН до 5,4 и отливают бумагу массой 240 г/м с предварительным введением флокулянта. Проводят определение содержания в сточной воде фенола и водораствоpи вJX фракций смолы. Полученные результаты представлены в табл. 1.

Таблица

Содержание фенола и водорастворимых фракций смолы в сточной воде, мг/л

8,2

0,31 0,28 0,32

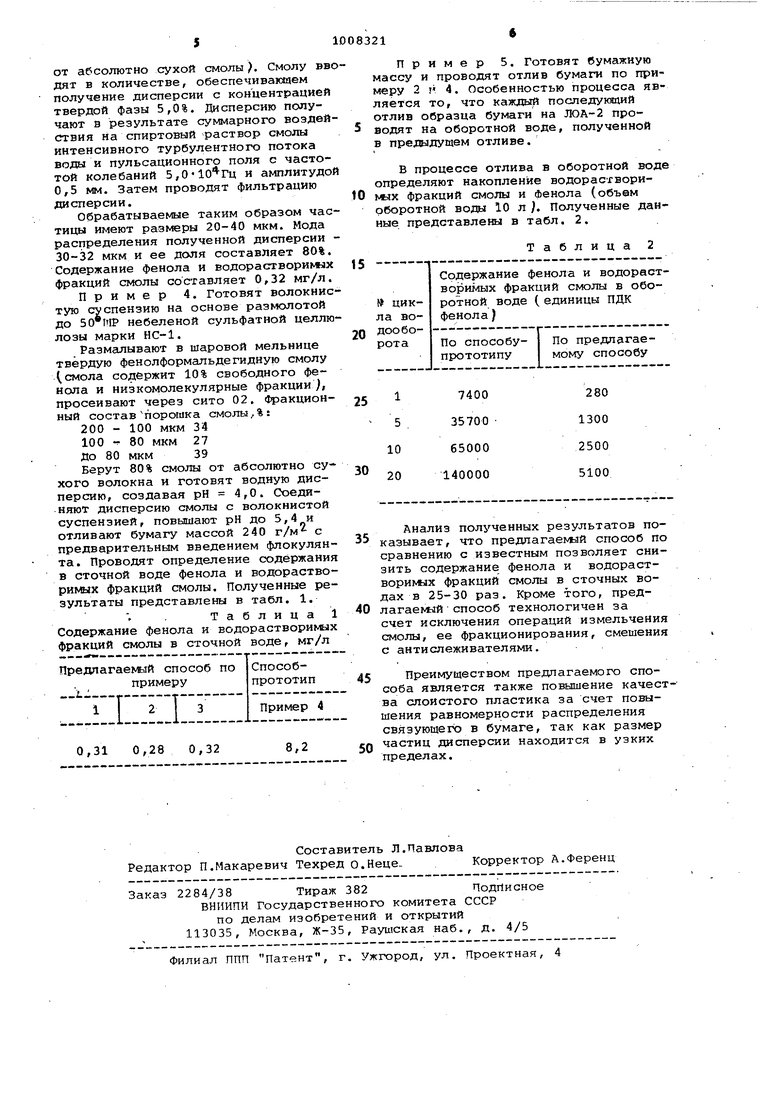

Пример 5. Готовят бумажную массу и проводят отлив бумаги по примеру 2 4. Особенностью процесса является то, что кажДЕЛй последукяций отлив образца бумаги на ЛОА-2 проводят на оборотной воде, полученной в предыдущем отливе.

В процессе отлива в оборотной воде определяют накопление водораствориtJtux фракций смолы и фенола (объем

оборотной воды 10 л . Полученные данные представлены в табл. 2.

Таблица 2

Анализ полученных результатов показывает, что предлагаемый способ по сравнению с известным позволяет снизить содержание фенола и водорастBopHNtJX фракций смолы в сточных водах в 25-30 раз. Кроме того, предлагае1 ый способ технологичен за счет исключения операций измельчения смолы, ее фракционирования, смешения с антислеживателями.

45 Преимуществом предлагаемого способа является также повышение качества слоистого пластика за счет повышения равномерности распределения связующего в бумаге, так как размер

tQ частиц дисперсии находится в узких пределах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1991 |

|

SU1786214A1 |

| Способ получения бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1989 |

|

SU1677132A1 |

| Способ изготовления целлюлозного композиционного материала | 1984 |

|

SU1194933A1 |

| Способ получения бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1990 |

|

SU1756445A1 |

| Способ получения бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1987 |

|

SU1425262A1 |

| Способ изготовления бумаги и картона для слоистых пластиков | 1977 |

|

SU681141A1 |

| Способ получения бумаги для слоистых пластиков | 1975 |

|

SU572546A1 |

| Способ изготовления декоративной бумаги-основы | 1986 |

|

SU1481307A1 |

| Способ изготовления бумаги или картона, наполненных порошкообразной смолой | 1978 |

|

SU730918A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНОЙ ДИСПЕРСИИ ФЕНОЛОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1991 |

|

RU2035471C1 |

СПОСОБ ПОЛУЧЕНИЯ БУМАГИ ДЛЯ ВНУТРЕННИХ СЛОЕВ ДЕКОРАТИВНОГО БУМАЖНОСЛОИСГОГО ПЛАСТИКА, включающий приготовление суспензии волокнистых материалов, приготовление дисперсии фенолформальдегидной смотал, смешение их, отлив бумажного полотна с предварительным введением коагулянта и флокулянта, о тли -чающийся тем, что, с целью пов1&1ения технологичности способа при одновременном снижении загрязненности сточных и оборотных вод, дисперсию фенолформальдегидной смолы готовят из расплава смолы С вязкостью 200-300 сП или спиртового раствора ее с вязкостью § 300 сП путем обработки ее в турбулентном воднсм потоке в пульсацион(Л - ном попе с частотой колебаний 1,510 -510 Гц и амплитудой 0,1-0,5 мм.

| il | |||

| СПОСОБ ИСПЫТАНИЯ НА ПРОЧНОСТЬ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С ПЕРЕКРЕСТНОЙ СХЕМОЙ УКЛАДКИ АРМИРУЮЩИХ ВОЛОКОН | 2001 |

|

RU2189576C1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-03-30—Публикация

1981-04-06—Подача