Изобретение относится к нефтехимической отрасли промышленности, а именно к производству мономера для синтетического изопренового каучука.

Из уровня техники известен способ получения изопрена в одну стадию и характеризуется тем, что включает непрерывную или периодическую подачу изобутилена и/или трет-бутанола, формальдегида и воды в кислотный водный раствор и взаимодействие реакционной смеси при отгонке смеси, содержащей получаемый изопрен, воду, непрореагировавшие исходные материалы и другие низкокипящие компоненты, из указанной реакционной смеси за пределы реакционной системы, в котором указанная реакция проводится при регулировании концентрации высококипящих побочных продуктов, которые получаются и накапливаются в указанной реакционной смеси, с попаданием в интервал 0,5-40 масс.% (RU 2320627 C2, опубл. 10.07.2006).

Из документа RU 2425020 C1, опубл. 27.07.2011 известен способ получения изопрена путем жидкофазного взаимодействия компонентов сырья - формальдегида и, возможно, веществ, являющихся источником формальдегида, с трет-бутанолом, возможно, изобутиленом или веществами, являющимися источником изобутилена, и, возможно, полупродуктами - предшественниками изопрена, в присутствии сильного кислотного катализатора и воды с использованием мольного избытка трет-бутанола или изобутилена к формальдегиду или веществам, являющимся источником формальдегида, при температуре и давлении, обеспечивающих переход изопрена в паровую фазу с последующим его выделением, осуществляемый с подводом тепла в реакционную зону реактора, оснащенную массообменной насадкой, за счет циркуляции подогреваемого кислого водного слоя с обеспечением перепада температуры по высоте реакционной зоны, характеризующемуся тем, что реактор имеет одну или более дополнительных последовательно установленных реакционных зон, оснащенных массообменной насадкой, в каждую зону подают сырье через распределительные устройства, при этом тепло в дополнительно установленные реакционные зоны дополнительно подводят паровой фазой через распределительные устройства с предыдущей реакционной зоны с поддержанием температуры и давления в них, обеспечивающих переход основного количества трет-бутанола и изобутилена в паровую фазу и перепад температур по высоте каждой реакционной зоны 3-7°С.

Наиболее близкими аналогами являются производства изопрена из изобутилена и формальдегида осуществлено на заводе ООО «Тольяттикаучук» и на заводе ПАО «Нижнекамскнефтехим» (НКНХ).

Преимущества:

Производство на заводе ООО «Тольяттикаучук» и на заводе ПАО «Нижнекамскнефтехим» основано на предварительном синтезе и выделении диметилдиоксана (ДМД), что связано с большой рециркуляцией широкой фракции для экстракции диоксановых спиртов из водной фазы, рекуперацией формальдегида из разбавленных растворов, каталитическим разложением диоксановых спиртов с большим расходом пара для снижения парциального давления коксогенов. На предприятии ООО «Тольяттикаучук» ДМД разлагают в большом избытке водяного перегретого пара, а на заводе ПАО «Нижнекамскнефтехим» гидролизуют в пятикратном избытке триметилкарбинола, с дегидратацией последнего до изобутилена. Вышеназванные факторы обеспечили расход тепла на ООО «Тольяттикаучук» около 16 Гкал/т изопрена, а на ПАО «Нижнекамскнефтехим» 9,5 - 10 Гкал/т.

Благодаря тому, что предлагаемый способ требует затрат тепла только на химические процессы и на разделение полученных компонентов, расход пара, по предварительным расчётам понижен до 1,2 - 1,5 Гкал/т.

Технический результат заявленного изобретения заключается в многократном снижении потребления пара, снижении выработки побочных продуктов и сокращении расхода изобутилена и формальдегида при производстве изопрена.

Технический результат достигается при реализации способа производства изопрена из изобутилена и формальдегида без выделения промежуточных продуктов в присутствии водорастворимых кислот, например, ортофосфорной, с традиционно используемыми схемами разделения конечных продуктов синтеза: изобутилена, изопрена, пиранов и смол, отличающийся тем, что:

- смешивают раствор формальдегида в воде, содержащий 20 - 30 % масс. формальдегида, до 3% масс., ортофосфорной кислоты, с изобутиленом с концентрацией не ниже 99,5% масс., подаваемом в соотношении 1,3 - 1,7 моля на 1 моль формальдегида;

- подают полученную смесь в реакторы, три из которых трубчатые с интенсивным теплосъёмом, и три или более - аппараты с мешалкой и охлаждающей рубашкой для глубокого исчерпывания формальдегида до 0,7 - 0,5% масс., в которых взаимодействие изобутилена и формальдегида протекает в жидкой фазе при температуре 95 - 98 °С и избыточном давлении 20 - 22 кг/см2;

- распыляют все продукты реакции после жидкофазного синтеза в реакторах вместе с непрореагировавшими компонентами через сопла с перепадом давления 1 кг/см2 в трубки вертикального реактора, верхняя и нижняя крышки которого соединены между собой циркуляционной трубой, обеспечивающей возврат горячего кислого раствора в зону реакции, расположенной в плоскости распылительных сопел, при этом процесс образования продуктов реакции протекает при давлении 25 - 35 кг/см2 и температуре 190 - 200 °С;

- охлаждают до 40 °С водную фазу, содержащую кислоту и смолистые продукты, совместно со сконденсированными органическими продуктами (изобутилен, изопрен, пираны и лёгкие смолы), в холодильнике, далее смесь подвергают расслоению в отстойнике, и очищенную от смол воду пропускают через слой сульфокатионита в вертикальном аппарате ионообменнике для осаждения продуктов коррозии.

Количество реакторов с мешалкой и охлаждающей рубашкой рассчитывается исходя из выбранного объёма реактора с мешалкой, обеспечивающего время пребывания смеси не менее 5 часов.

Дефлегматор колонны разделения изопрен-изобутиленовой фракции охлаждается за счёт испарения пропана или аммиака.

Кипятильники колонны разделения изопрен-изобутиленовой фракции и колонны тонкой ректификации изопрена нагреваются горячей водой.

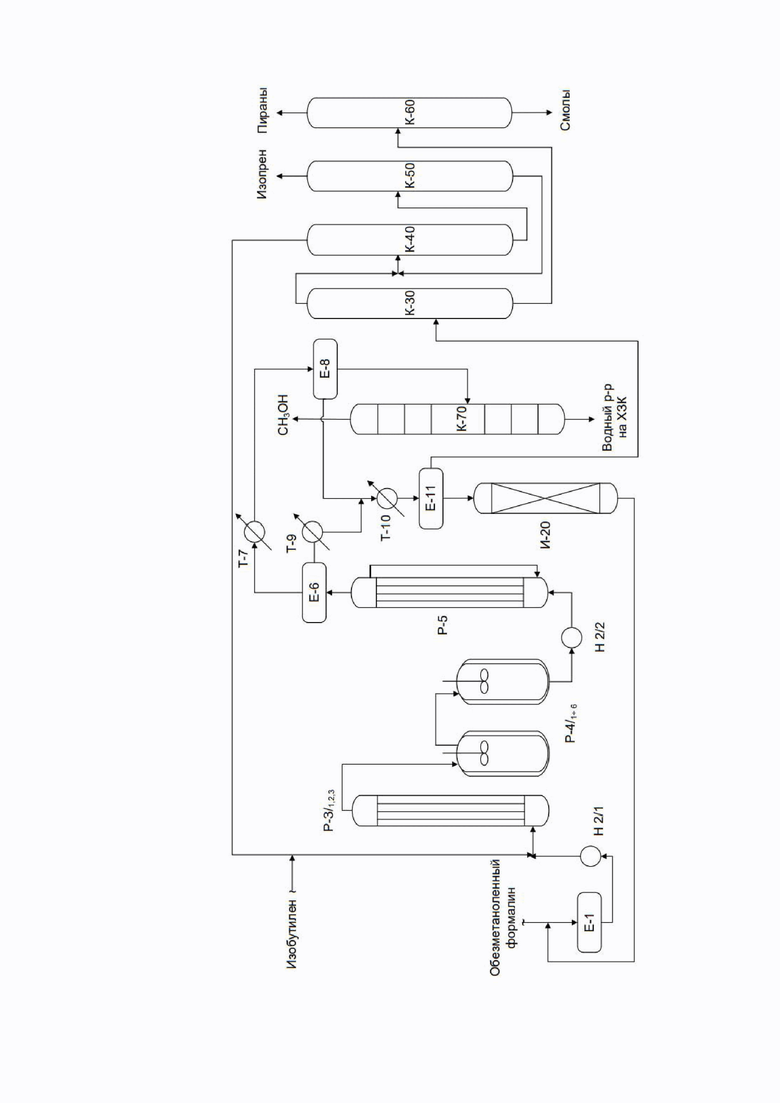

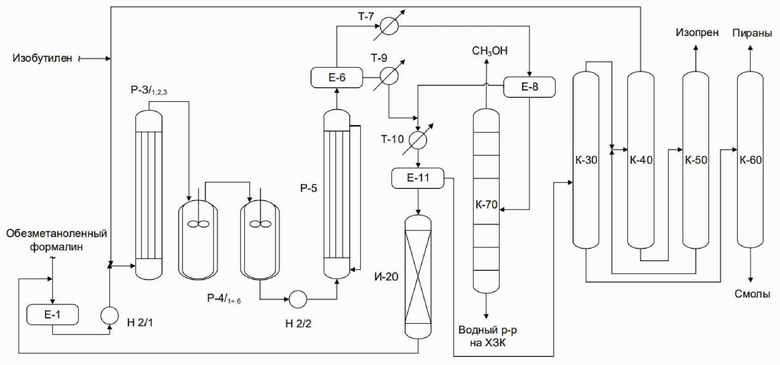

Для осуществления заявленного способа получения изопрена без выделения промежуточных продуктов используется технологическая линия производства, представленная на фиг.1, где:

1 - Ёмкость для хранения формальдегидной шихты и гидролиза олигомеров параформа;

2 - Насос для подачи формальдегидной шихты на синтез;

3/1,2,3 - Трубчатые реактора для синтеза предшественников изопрена из изобутилена и формальдегида (метилбутандиола - МБД, эфира МБД, триметилкарбинола);

4/1-6 - Реактора доисчерпывания формальдегида с мешалкой и охлаждающей рубашкой;

5 - Повысительный насос для подачи предшественников изопрена (метилбутандиола - МБД, эфира МБД, триметилкарбинол) на разложение;

6 - Трубчатый реактор разложения;

7 - Парожидкостной сепаратор для отделения циркулирующей кислой воды от газообразных продуктов;

8 - Воздушный холодильник для конденсации паров воды, изобутилена, изопрена, пиранов и лёгких смол;

9 - Отстойник воды от органических продуктов;

10 - Холодильник для предварительного охлаждения циркулирующей кислоты, содержащей тяжёлые смолы;

11 - Водяной холодильник смеси кислой воды и масла;

12 - Отстойник очищенной кислой воды от экстрагента;

13 - Ионообменник - вертикальный аппарат, заполненный сульфокатионитом;

14 - Тарельчатая колонна для отгонки метанола;

15 - Колонна отгонки изопрен-изобутиленовой фракции;

16 - Колонна разделения изопрен-изобутиленовой фракции;

17 - Колонна тонкой ректификации изопрена до полимеризационной чистоты;

18 - Вакуумная колонна отгонки пиранов от тяжёлых смол.

Обезметаноленный формалин от установки его производства поступает в ёмкость для хранения формальдегидной шихты и гидролиза олигомеров параформа, где смешивается с циркулирующим раствором фосфорной кислоты (Н3РО4), при этом образуется формальдегидная шихта, содержащая 20% масс. СН2О (формальдегид), 3% масс. Н3РО4 (ортофосфорная кислота), около 1% масс. СН3ОН (метанол) и воду. Изобутилен с концентрацией более 99,5% с узла приготовления поступает в распределительное устройство первого трубчатого реактора 3/1, туда же от насоса 2 поступает формальдегидная шихта, образующаяся реакционная смесь далее проходит через второй и третий трубчатые реакторы 3/2,3. Мольное соотношение изобутилена к формальдегиду, который содержится в формальдегидной шихте, составляет около 1,5:1 в интервале 1,3 - 1, 7 : 1. Тепло реакции снимается за счёт циркуляции охлаждаемой воды в межтрубном пространстве трубчатых реакторов. Снижение концентрации СН2О до 0,7 - 0,5% происходит в реакторах 4/1-6, каждый из которых содержит мешалку и охлаждающую рубашку, этого достаточно, т.к. тепловыделение не велико. Количество реакторов рассчитывается исходя из выбранного объёма реактора с мешалкой, обеспечивающего время пребывания смеси не менее 5 часов.

Температура во всех реакторах 4/1-6 составляет 95 ° С, давление не ниже 20-22 кг/см2, более высокое давление технологических преимуществ не даёт, только возрастают энергозатраты.

Реакционная смесь из последнего реактора 4/6, повысительным насосом 5 подаётся в распределитель, содержащий распылительные сопла, и расположенный в нижней части вертикального трубчатого реактора 6. Поскольку реакционная смесь, содержащая фосфорную кислоту, подаётся из реакторов с мешалками в трубчатый реактор, то циркулирующая в нём смесь содержит водный раствор фосфорной кислоты. Раствор кислоты циркулирует в трубках реактора - восходящий поток, по циркуляционной трубе нисходящий поток в низ трубчатого реактора. На выходе из распределителя вертикального трубчатого реактора 6 реакционная смесь смешивается с в трубном пространстве с циркулирующем горячим (200 °С) водным раствором ортофосфорной кислоты, который охлаждается до 190 °С за счёт: нагрева реакционной смеси, испарения изобутилена, пиранов, изопрена и избытка воды, дегидратации спиртов, с образованием изобутилена, изопрена и смол. Триолы, продукты гидролиза диоксановых спиртов, дегидратируются с образованием пирановых спиртов и непредельных смол. Одновременно происходит гидролиз диметилдиоксана (ДМД) и диоксановых спиртов с выделением СН2О, который совместно с СН2О из первой группы реакторов (3/1,2,3, 4/6) взаимодействует с изобутиленом, непредельным спиртом и непредельными смолами, образовавшимися в этой реакционной среде, при этом происходит полное исчерпание СН2О. Низкий перепад температуры между горячей и «холодной» зонами реактора достигается за счёт высокой кратности циркуляции кислого раствора. Газожидкостная реакционная смесь сепарируется в 7, откуда пары поступают на конденсацию в воздушный холодильник 8 для конденсации паров воды, изобутилена, изопрена, пиранов и лёгких смол, конденсат сливается в отстойник воды от органических продуктов 9, откуда водная фаза выводится на ректификацию в тарельчатую колонну для отгонки метанола 14, которая оснащена паровым термо-сифонным кипятильником, водяным дефлегматором, флегмовой ёмкостью и насосом. С верха отбирается метанол, с куба сливается вода через систему химически загрязненной канализации (ХЗК) на биоочистку. Масляный слой из отстойника воды от органических продуктов 9 смешивается с частично охлажденной в холодильнике для предварительного охлаждения циркулирующей кислоты 10 водной фазой, содержащей тяжёлые смолы, из парожидкостного сепаратора для отделения циркулирующей кислой воды от газообразных продуктов 7, смешанный масленый слой с водной фазой подают в водяной холодильник 11, в котором охлаждают до 40 °С, и далее подают в отстойник 12, из которого очищенную от смол кислую воду подают в вертикальный аппарат ионообменник 13, содержащий слой сульфокатионита, в ионообменнике кислая вода очищается от продуктов коррозии и возвращается в процесс, а масло поступает на разделение в ректификационные тарельчатые колонны, которые представляют собой колонны отгонки 15 и разделения 16 изопрен-изобутиленовой фракции, колонну тонкой ректификации изопрена 17, вакуумную колонну 18 отгонки пиранов от тяжелых смол.

Колонна отгонки изопрен-изобутиленовой фракции 15 оснащена кипятильником, дефлегматором, емкостью для изопрен-изобутиленовой фракции и насосами для дистиллята и откачки кубовых. В колонне отгонки изопрен-изобутиленовой фракции 15 происходит отгонка от масла изопрен-изобутиленовой фракции, которая разделяется на изобутилен-рецикл и изопрен-сырец в колонне разделения изопрен-изобутиленовой фракции 16. Колона разделения изопрен-изобутиленовой фракции 16 оснащена дефлегматором и кипятильником, который обогревается горячей водой. Дефлегматор охлаждается за счёт испарения пропана или аммиака. В колонне тонкой ректификации изопрена до полимеризационной чистоты 17 изопрен-сырец очищается до требований товарного изопрена. Кипятильник колонны тонкой ректификации изопрена обогревается горячей водой, а конденсатор колонны охлаждается кипящим аммиаком или пропаном. Кубовые остатки колонны отгонки изопрен-изобутиленовой фракции 15 поступают на вакуумную колонну 18 для разделения на фракцию пиранов и смолы. Вакуумная колонна отгонки пиранов имеет паровой трёхступенчатый эжектор, кипятильник и насос для циркуляции кубовой жидкости через кипятильник. На кипятильник подаётся греющий пар 16 ата.

Использование пиранов для получения изопрена сопряжено с большим энергопотреблением и переработкой формальдегидной воды, возможен вариант их мягкого гидрирования с получением растворителей.

Взаимосвязь определяется технологической схемой. Смешение безметанольного формалина с кислой водой позволяет избежать образования полиформалей диоксановых спиртов. Совместная подача изобутилена и формальдегидной шихты в распределитель, при перепаде на соплах 1 кг/см2, позволяет добиться максимальной дисперсности и, следовательно, наивысшей скорости реакции. Ввод реакционной смеси после первой стадии, синтез предшественников, через распыляющее распределительное устройство обеспечивает максимально высокую скорость нагрева продуктов синтеза до оптимальной температуры, т.е. 190 °С, при более низких температурах константы скорости реакций синтеза тяжёлых смол существенно превышают константы скорости изомеризации и дегидратации непредельных спиртов в изопрен. Совместное охлаждение циркулирующей кислой воды и масляного слоя синтеза (изобутилен, изопрен, пираны и смолы) позволяет избежать забивки холодильника твёрдыми отложениями смол и проэкстрагировать их из воды, обеспечивая отсутствие олефинов на стадии синтеза предшественников. Разделение продуктов после горячего реактора: отгонка метанола от воды, выделение и разделение изопрена и изобутилена, отделение пиранов от смол - традиционные процессы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ИЗОПРЕНА | 2020 |

|

RU2765441C2 |

| Способ получения 4,4-диметил-1,3-диоксана | 1984 |

|

SU1325051A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1996 |

|

RU2106332C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2009 |

|

RU2425020C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2014 |

|

RU2575926C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2007 |

|

RU2341508C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2001 |

|

RU2203878C2 |

| СПОСОБ ПОЛУЧЕНИЯ 4,4-ДИМЕТИЛ-1,3-ДИОКСАНА | 2010 |

|

RU2458922C2 |

| СПОСОБ ПОЛУЧЕНИЯ 4,4-ДИМЕТИЛ-1,3-ДИОКСАНА | 2011 |

|

RU2458923C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2011 |

|

RU2458900C1 |

Изобретение относится к способу производства изопрена из изобутилена и формальдегида без выделения промежуточных продуктов в присутствии водорастворимых кислот, например ортофосфорной, с традиционно используемыми схемами разделения конечных продуктов синтеза: изобутилена, изопрена, пиранов и смол. Способ характеризуется тем, что смешивают раствор формальдегида в воде, содержащий 20-30% мас. формальдегида, до 3% мас. ортофосфорной кислоты, с изобутиленом с концентрацией не ниже 99,5% мас., подаваемым в соотношении 1,3-1,7 моль на 1 моль формальдегида; подают полученную смесь в реакторы, три из которых - трубчатые с интенсивным теплосъёмом и три или более - аппараты с мешалкой и охлаждающей рубашкой для глубокого исчерпывания формальдегида до 0,7-0,5% мас., в которых взаимодействие изобутилена и формальдегида протекает в жидкой фазе при температуре 95-98°С и избыточном давлении 20-22 кг/см2; распыляют все продукты реакции после жидкофазного синтеза в реакторах вместе с непрореагировавшими компонентами через сопла с перепадом давления 1 кг/см2 в трубки вертикального реактора, верхняя и нижняя крышки которого соединены между собой циркуляционной трубой, обеспечивающей возврат горячего кислого раствора в зону реакции, расположенную в плоскости распылительных сопел, при этом процесс образования продуктов реакции протекает при давлении 25-35 кг/см2 и температуре 190-200°С; охлаждают до 40°С водную фазу, содержащую кислоту и смолистые продукты, совместно со сконденсированными органическими продуктами (изобутилен, изопрен, пираны и лёгкие смолы), в холодильнике, далее смесь подвергают расслоению в отстойнике, и очищенную от смол воду пропускают через слой сульфокатионита в вертикальном аппарате - ионообменнике для осаждения продуктов коррозии. Технический результат заявленного изобретения заключается в многократном снижении потребления пара, снижении выработки побочных продуктов и сокращении расхода изобутилена и формальдегида при производстве изопрена. 1 ил.

Способ производства изопрена из изобутилена и формальдегида без выделения промежуточных продуктов в присутствии водорастворимых кислот, например ортофосфорной, с традиционно используемыми схемами разделения конечных продуктов синтеза: изобутилена, изопрена, пиранов и смол, отличающийся тем, что:

- смешивают раствор формальдегида в воде, содержащий 20-30% мас. формальдегида, до 3% мас. ортофосфорной кислоты, с изобутиленом с концентрацией не ниже 99,5% мас., подаваемым в соотношении 1,3-1,7 моль на 1 моль формальдегида;

- подают полученную смесь в реакторы, три из которых - трубчатые с интенсивным теплосъёмом и три или более - аппараты с мешалкой и охлаждающей рубашкой для глубокого исчерпывания формальдегида до 0,7-0,5% мас., в которых взаимодействие изобутилена и формальдегида протекает в жидкой фазе при температуре 95-98°С и избыточном давлении 20-22 кг/см2;

- распыляют все продукты реакции после жидкофазного синтеза в реакторах вместе с непрореагировавшими компонентами через сопла с перепадом давления 1 кг/см2 в трубки вертикального реактора, верхняя и нижняя крышки которого соединены между собой циркуляционной трубой, обеспечивающей возврат горячего кислого раствора в зону реакции, расположенную в плоскости распылительных сопел, при этом процесс образования продуктов реакции протекает при давлении 25-35 кг/см2 и температуре 190-200°С;

- охлаждают до 40°С водную фазу, содержащую кислоту и смолистые продукты, совместно со сконденсированными органическими продуктами (изобутилен, изопрен, пираны и лёгкие смолы), в холодильнике, далее смесь подвергают расслоению в отстойнике, и очищенную от смол воду пропускают через слой сульфокатионита в вертикальном аппарате - ионообменнике для осаждения продуктов коррозии.

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА НА ОСНОВЕ ЖИДКОФАЗНОГО ВЗАИМОДЕЙСТВИЯ ИЗОБУТЕНА И ФОРМАЛЬДЕГИДА | 1998 |

|

RU2131863C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1998 |

|

RU2132321C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ФОРМАЛЬДЕГИДА И ИЗОБУТЕНСОДЕРЖАЩЕЙ C-ФРАКЦИИ | 2008 |

|

RU2373176C1 |

| WO 2016194983 A1, 08.12.2016. | |||

Авторы

Даты

2024-10-11—Публикация

2023-11-23—Подача