Изобретение относится к обработке металлов давлением и может быть использовано в заготовительном производстве машиностроительных предприятий для резки тонкостенных труб на мерные заготовки.

Известен автомат для резки тонкостенной трубки (авт. св. N 262591, кл. В 23 D 12/02, В 21 D, 1970), содержащий устройства для подачи и резки трубы двумя ножами, мерную оправку, причем внутренний нож выполнен в виде оправки, вводимой во внутреннюю полость трубы. Этот автомат не может гарантировать хорошего качества реза, так как отрез трубы производится за одно прямолинейное движение ножей, как на прессе. В месте разреза трубы будут оставаться сколы, заусенцы. Изготавливаемые трубы поставляются с допуском по наружному диаметру и толщине стенки. Поэтому внутренний диаметр труб будет зависеть от допуска на наружный диаметр и толщину стенки трубы. Изготовить одну оправку, чтобы она точно прилегала по внутренней поверхности каждой трубы практически невозможно, поэтому между оправкой, используемой как внутренний нож, и внутренней поверхностью трубы будет обязательно зазор, а это снижает качество реза. Такое устройство можно настроить на одну из партии трубу, подогнав по месту внутренний нож, но резать все трубы практически невозможно. Кроме этого режущие кромки обоих ножей работают только определенными участками. Они не вращаются вокруг своей оси. Поэтому время работы ножей до переточки будет небольшим. А это в свою очередь снижает производительность автомата.

Известен способ резки тонкостенных труб и устройство для его осуществления (авт. св. N 1274865, кл. В 23 d 21/00, 1985), которое содержит разъемную оправку, используемую, как внутренний отрезной инструмент, наружные матрицы, перемещаемые специальным реечным механизмом. Устройство работает при помощи гидропривода. Это устройство не может гарантировать хорошего качества отрезки труб, так как также во внутреннюю полость трубы вводится разрезная оправка, которая выполняет функцию внутреннего ножа. Внутренний диаметр труб выполняется с большим допуском, прилегания оправки достичь не удается, поэтому качество реза зависит от величины образующегося зазора. Кроме того в устройстве трудно совместить режущие кромки наружного и внутреннего инструментов, что также будет снижать качество реза. Применение гидропривода влечет за собой увеличение производственных площадей, усложнение конструкции, грязь от утечек масла и в конечном счете снижает производительность устройства.

Наиболее близким к предлагаемому устройству для резки труб по достигаемому результату и по технической сущности является устройство для резки труб (авт.св. N 1328087, кл. В 23 D 21/00, 1987).

Устройство содержит основание со стойками, корпус с наружным отрезным инструментом, механизм зажима трубы, средство перемещения наружного отрезного инструмента и ступенчатую оправку, торцовая ступень которой, обращенная к механизму зажима, образует внутренний отрезной инструмент с режущей кромкой. Наружный отрезной инструмент выполнен в виде кольца с режущей кромкой, расположенной на ее внутренней поверхности, а средство перемещения наружного отрезного инструмента (механизм перемещения инструмента) выполнено в виде равномерно расположенных по окружности в корпусе подвижных толкателей с приводами от гидроцилиндров.

Однако существующее устройство имеет ряд серьезных недостатков. Во-первых, это устройство не может быть производительным, так как имеет многозвенную структуру. На перемещение наружного отрезного инструмента используются шесть гидроцилиндров. Нужно время для последовательного срабатывания всех цилиндров. Если сработал первый цилиндр, то нужно шток цилиндра вернуть в исходное положение, а затем должен начать работу второй цилиндр, и т.д. А гидравлический привод имеет высокую инертность. Поэтому в этом случае высокой производительности достичь невозможно.

Устройство конструктивно очень сложное, применение гидропривода еще усложняет конструкцию, так как требует применения специальной гидростанции, управляющей гидропанели. А гидропанель управляется электромагнитами, значит потребуется еще автоматизация гидропанели. Таким образом усложняется конструкция устройства, снижается его надежность.

Внутренний отрезной инструмент, выполненный в виде ступенчатой отправки, также как и в предыдущих устройствах, входит во внутреннюю полость трубы; оправку, как уже описывалось выше, невозможно изготовить точно по внутреннему диаметру. А если будет зазор между внутренней поверхностью трубы и оправкой, то качество реза будет невысоким.

Отвод отрезанной заготовки снижает производительность устройства, так как опять сказывается многозвенность механизма, т.е. сначала надо включить, пусть даже автоматически два гидроцилиндра, а затем включить привод роликов. На все эти вспомогательные операции нужно определенное время. Это снижает производительность.

Целью заявляемого устройства для резки труб является повышение производительности устройства за счет сокращения продолжительности цикла резки и упрощения конструкции.

Указанная цель достигается следующим.

В известном устройстве для резки труб, содержащем корпус с механизмом перемещения отрезного инструмента, механизм зажима трубы, внутренний отрезной инструмент, выполненный в виде цилиндра, по торцовой поверхности которого выполнена режущая кромка и механизм съема отрезанной заготовки, новым является то, что внутренний отрезной инструмент снабжен упором ограничения осевого перемещения трубы и механизмом возвратно-поступательного перемещения, механизм зажима трубы установлен со стороны, противоположной режущей кромке наружного инструмента, причем режущая кромка внутреннего отрезного инструмента, установленного соосно наружному отрезному инструменту, обращена к его режущей кромке.

Признаки, отличающие заявленное техническое решение от прототипа, не выявлены в других технических решениях при изучении данной и смежной областей техники и, следовательно, обеспечивают заявляемому решению соответствие критерию "Существенные отличия".

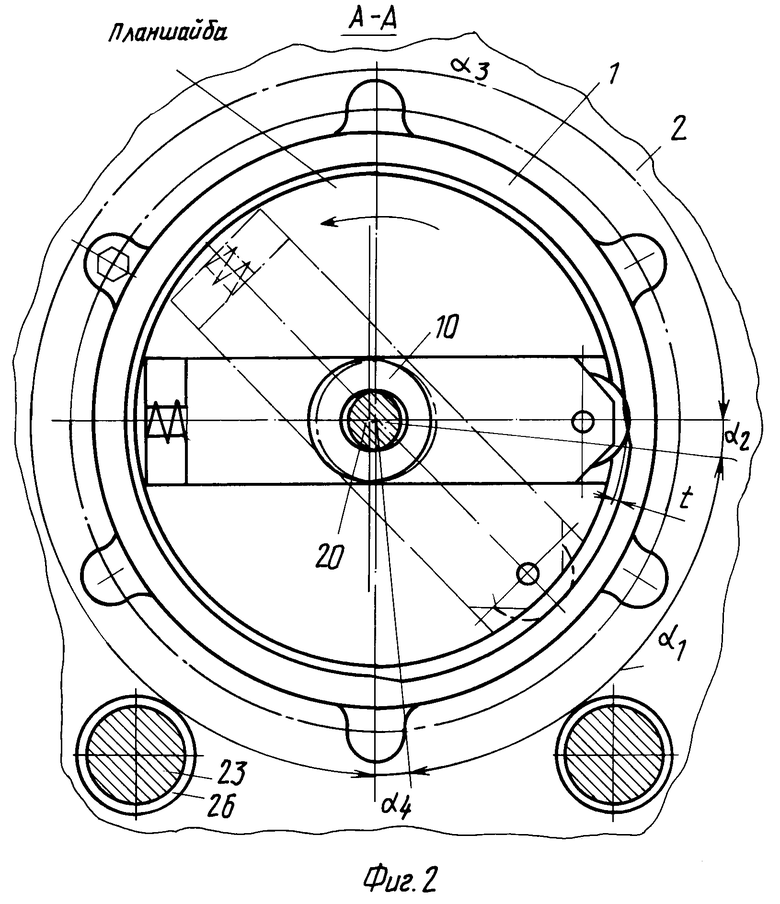

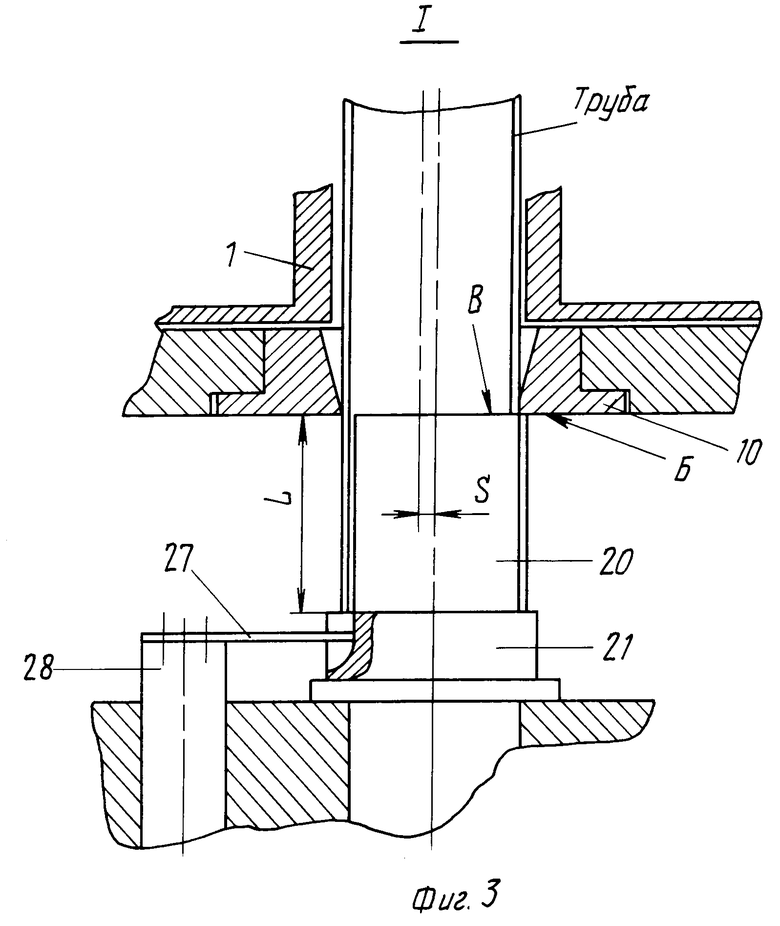

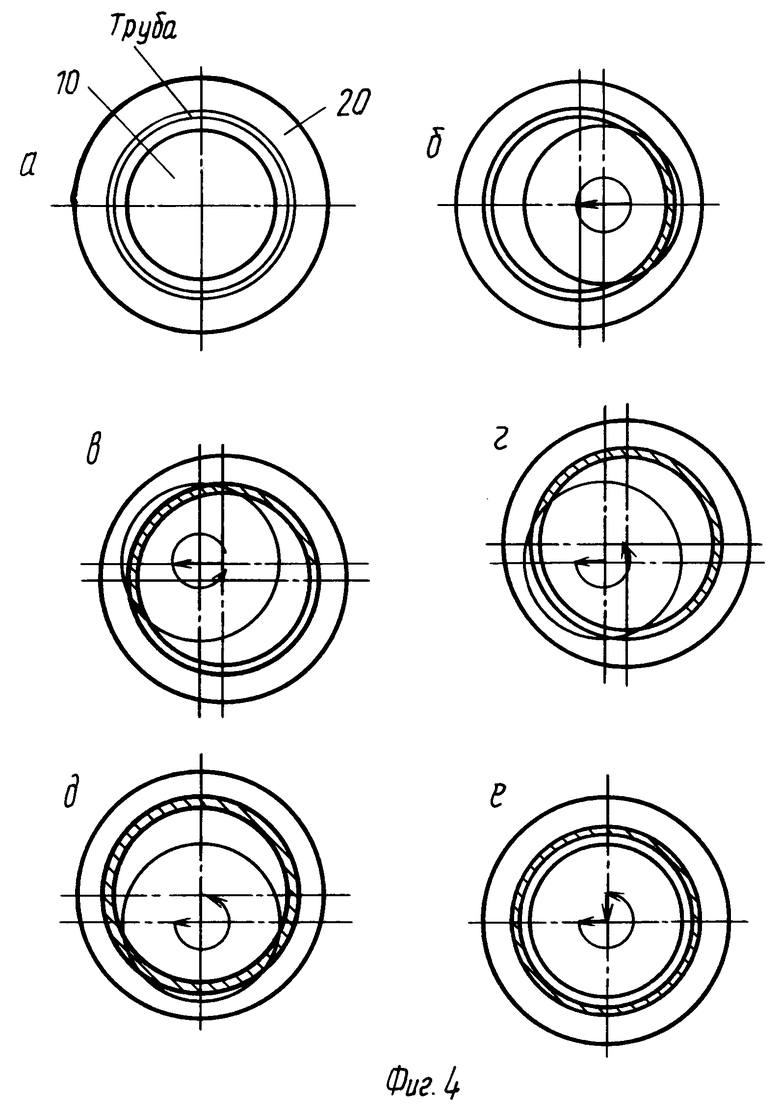

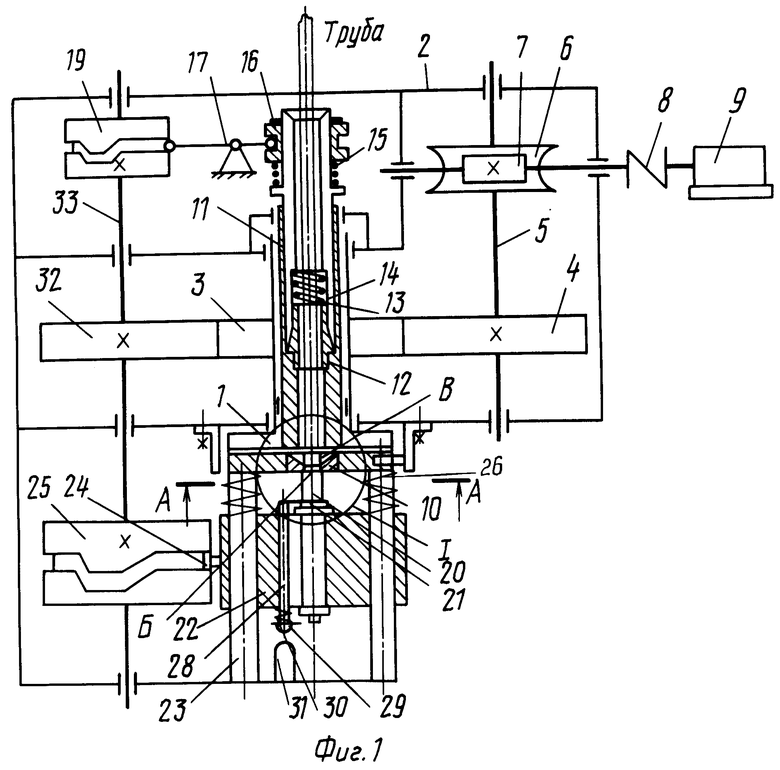

На фиг. 1 изображено устройство для резки труб, общий вид; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3- узел I на фиг. 1; на фиг. 4 схема перемещения наружного отрезного инструмента (стрелками на фиг. 2 и 4 обозначено направление вращения планшайбы и направление перемещения наружного отрезного инструмента механизма перемещения инструмента).

Устройство для резки труб содержит механизм перемещения отрезного инструмента 1, который смонтирован на корпусе 2. На хвостовой части механизма перемещения отрезного инструмента 1 крепится зубчатое колесо 3, входящее в зацепление с зубчатым колесом 4, установленным на параллельном валу 5, на котором смонтировано червячное колесо 6, которое входит в зацепление с червяком 7, который через муфту 8 соединен с электродвигателем 9. На лицевой части механизма перемещения инструмента выполнена планшайба с наружным отрезным инструментом 10. В механизме перемещения инструмента 1 на участке α1 выполнена секторообразная выемка глубиной t, равной ходу S (фиг. 3 и 4) наружного отрезного инструмента.

Внутри механизма перемещения инструмента 1 со стороны, противоположной режущей кромке Б наружного отрезного инструмента 10, смонтирован механизм зажима трубы (фиг. 1), который состоит из основания 11, цанги 12, пружины 13, нажимной трубы 14, пружины 15, муфты 16. Муфта 16 связана с рычагом 17, управляемым кулачком 19.

Со стороны режущей кромки Б наружного отрезного инструмента 10 соосно установлен внутренний отрезной инструмент 20 с упором 21 (фиг. 3). Он предназначен для стопорения отрезаемой трубы. Режущая кромка В внутреннего отрезного инструмента 20 расположена по торцевой поверхности в одной плоскости с режущей кромкой Б наружного отрезного инструмента 10. На участке α1 механизма перемещения отрезного инструмента 1 наружный отрезной инструмент 10 располагается соосно внутреннему отрезному инструменту 20. На внутреннем отрезном инструменте 20 имеется упор 21, представляющий собой утолщение внутреннего отрезного инструмента 20, по размеру превышающий внутренний диаметр отрезаемой трубы и расположенный на расстоянии L от режущей кромки В внутреннего отрезного инструмента 20, равной длине отрезаемой заготовки трубы.

Упор 21 может быть и любой другой конструкции, ограничивающей осевое перемещение трубы. Например, упором может служить съемник 27.

Внутренний отрезной инструмент 20 (фиг. 1 и 3) смонтирован на механизме возвратно-поступательного перемещения, который состоит из каретки 22, перемещающейся по направляющим 23, ролика 24, взаимодействующего с кулачком 25. На направляющих 23 установлены пружины 26, предназначенные для силового замыкания ролика 24 с кулачком 25.

В выемке упора 21 смонтирован съемник 27, имеющий направляющий шток 28 с пружиной возврата 29. На конце штока выполнен подвижный упор 30, а напротив установлен закрепленный на корпусе 2 упор 31.

Зубчатое колесо 3, установленное на механизме перемещения инструмента 1, входит в зацепление с зубчатым колесом 32, закрепленным на валу 33, на котором установлены кулачки 19, 25, параллельном оси трубы и валу 5.

Устройство для резки труб работает следующим образом.

В исходном положении наружный отрезной инструмент 10 располагается соосно внутреннему отрезному инструменту 20. В это время механизм зажима трубы находится в открытом (не рабочем) положении. Труба на резку подается подающим устройством (на фиг. не показано) через открытую цангу 12 механизма зажима трубы до упора 21. Так как механизм зажима трубы расположен со стороны, противоположной режущей кромке Б наружного отрезного инструмента 10, то трубу можно подавать на проход до упора 21 внутреннего отрезного инструмента 20. Труба базируется только по наружному диаметру в наружном отрезном инструменте 10. Включаем электродвигатель 9, который через муфту 8, червяк 7, червячное колесо 6 передает вращение на вал 5 зубчатому колесу 4. Зубчатое колесо 4 входит в зацеплении с зубчатым колесом 3, которое приводит во вращение планшайбу механизма перемещения отрезного инструмента 1 и зубчатое колесо 32, которое в свою очередь через вал 33 приводит во вращение кулачки 19 и 24. Вращение планшайбы механизма перемещения отрезного инструмента 1 и кулачков 19, 24 происходит с одинаковой угловой скоростью. Наружный отрезной инструмент 10, вращаясь вместе с планшайбой, приводится в рабочее состояние при помощи привода, контактирующего с фазовыми углами α1, α2, α3, α4 механизма перемещения отрезного инструмента 1.

В конце участка фазового угла α1 по ходу вращения планшайбы приводится в рабочее положение механизм зажима трубы, т.е. срабатывает кулачок 19, который поднимает левую часть рычага 17 вверх, а правая часть через муфту 16 и пружину 15 осуществляет поступательное движение зажимной трубы 14 вниз для зажима цанги 12. Зажим производится при помощи конического конца нажимной трубы 14. Излишний ход муфты 17 компенсируется пружиной 15, при этом сохраняется качество поверхности подаваемой трубы. Таким образом труба подана и подготовлена к резке (фиг. 4,а).

При дальнейшем вращении планшайбы механизма перемещения отрезного инструмента 1 наружный отрезной инструмент 10 выходит на участок α2 при этом он перемещается на величину S относительно внутреннего отрезного инструмента 20. Таким перемещением прорезается труба (фиг. 3 и 4,б). Труба на участке между цангой 12 и наружным отрезным инструментом 10 подвергается изгибу в пределах упругой деформации. Далее при обкатке планшайбы с отрезным инструментом 10 по участку α3. Величина S остается постоянной (фиг. 4,б, в,г,д).

Резание трубы происходит всеми точками режущих кромок Б и В наружного и внутреннего отрезных инструментов, что гарантирует их максимальную износостойкость и высокое качество реза.

При прохождении планшайбой механизма перемещения отрезного инструмента 1 участка α4 происходит перемещение наружного отрезного инструмента 10 в исходное положение (фиг. 4,е). А отрезанная заготовка находится на внутреннем отрезном инструменте 20. При выходе планшайбы механизма перемещения отрезного инструмента 1 на участок α1 наружный отрезной инструмент 10 становится соосно внутреннему отрезному инструменту 20, срабатывает кулачок 25, который при помощи ролика 24 отводит каретку 22 с внутренним отрезным инструментом 20 механизма возвратно-поступательного перемещения на величину, несколько большую, чем длина L отрезанной заготовки трубы. Подвижный упор 30 упирается в неподвижный упор 31 и при помощи штока 28 съемник 27 снимает отрезанную заготовку с внутреннего отрезного инструмента 20. Затем при помощи кулачка 25 каретка 22 возвращается в исходное положение, при этом режущие кромки Б и В наружного и внутреннего отрезных инструментов находятся в одной плоскости и соосно друг относительно друга.

Это положение соответствует примерно прохождению планшайбы механизма перемещения отрезного инструмента 1 до середины участка α1. В это время при помощи кулачка 19 механизм зажима трубы возвращается в исходное положение. Кулачок 19 перемещает рычаг 17 вниз, муфта 17 перемещается вверх, разжимается пружина 15. За счет пружины 13 нажимная труба 14 уходит вверх, цанга 12 разжимается. Механизм зажимка трубы находится в открытом положении. Труба снова подается на резку подающим устройством через открытую цангу 12 до упора 21. Цикл повторяется.

Так как на участке α1 происходит выстой наружного и внутреннего инструментов, то за счет этого сокращается вспомогательное время для осуществления отвода отрезанной заготовки трубы и для подачи трубы на резку. А механизм возвратно-поступательного перемещения позволяет осуществить автоматизацию вспомогательных операций съем отрезанной заготовки и подачу трубы на резку. Каждый цикл в необходимой последовательности совершается за один оборот планшайбы механизма перемещения отрезного инструмента 1, что повышает производительность устройства. Устройство может работать как автомат, так как все основные и вспомогательные операции связаны между собой работой кулачков.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ПРЯМОУГОЛЬНОГО ПРОФИЛЯ | 2007 |

|

RU2354475C2 |

| Устройство для резки труб | 1988 |

|

SU1676758A1 |

| Способ резки тонкостенных труб и устройство для его осуществления | 1990 |

|

SU1775239A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ, ПРЕИМУЩЕСТВЕННО ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК И ТРУБ | 1998 |

|

RU2207227C2 |

| Устройство для обработки и отрезки труб | 1981 |

|

SU948561A1 |

| Устройство для резки труб | 1985 |

|

SU1328087A1 |

| Способ резки труб и устройство для его осуществления | 1988 |

|

SU1637962A1 |

| Устройство для резки труб | 1986 |

|

SU1382600A1 |

| Автомат для резки труб | 1990 |

|

SU1791079A1 |

| Устройство для обработки и отрезки труб | 1976 |

|

SU617183A1 |

Использование: в заготовительном производстве машиностроительных предприятий для резки тонкостенных труб на мерные заготовки. Сущность: при вращении планшайбы механизма перемещения отрезного инструмента 1 наружный отрезной инструмент 10 выходит на участок α2 и перемещается на величину S относительно внутреннего отрезного инструмента 20, труба прорезается. Между цангой 12 и наружным отрезным инструментом 10 труба подвергается изгибу в пределах упругой деформации. Резание трубы происходит всеми точками режущих кромок наружного и внутреннего отрезных инструментов. 4 ил.

УСТРОЙСТВО ДЛЯ РЕЗКИ ТРУБ, преимущественно тонкостенных, содержащее корпус, установленный в нем наружный втулочный нож с режущей кромкой, выполненной на его внутренней поверхности, механизм вращения наружного ножа, оправку с режущей кромкой, выполненной на ее торцевой поверхности и расположенной в одной плоскости с режущей кромкой наружного втулочного ножа, и механизм зажима трубы, отличающееся тем, что, с целью повышения производительности, оно снабжено механизмом возвратно-поступательного перемещения трубы, выполненным на оправке со стороны, противоположной ее режущей кромке, съемником, смонтированном в механизме возвратно-поступательного перемещения параллельно оправке, при этом механизм зажима установлен в корпусе соосно с наружным втулочным ножом со стороны, противоположной его режущей кромки, а наружный втулочный нож кинематически связан с механизмом возвратно-поступательного перемещения оправки и механизмом зажима.

| Устройство для обрезки сильфонов | 1987 |

|

SU1532205A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-07-09—Публикация

1989-07-11—Подача