Изобретение относится к обработке металлов давлением, в частности к изготовлению прокаткой изделий с переменным по длине профилем, и может быть использовано в производстве заготовок малолистовых рессор.

Известно устройство для изготовления изделий с переменным по длине профилем, содержащее неприводной двухвалковый калибр постоянного размера и приводную оправку.

Недостатком данного устройства является трудность получения точного по размерам и форме готового изделия вследствие упругих деформаций прокатной клети, являющихся следствием резкого увеличения изменяющегося в процессе деформации обжатия, определяющего значительные удельные давления металла на инструмент.

Цель изобретения повышение производительности процесса изготовления заготовок малолистовых рессор.

Это достигается тем, что в устройстве для изготовления заготовок малолистовых рессор, содержащем подвижную калибрующую оправку, деформирующий инструмент, выполненный в виде двух неприводных валков с ребордами, установленных симметрично относительно продольной оси оправки, имеется дополнительный деформирующий инструмент, состоящий из двух неприводных валков, которые установлены так же симметрично относительно продольной оси оправки и с тем же межцентровым расстоянием, что и валки с ребордами, но расположенный впереди основного деформирующего инструмента по ходу перемещения вдоль этой оси, при этом валки основного и дополнительного деформирующих инструментов по обе стороны оправки образуют закрытые валковые калибры с переменным зазором.

Такое конструктивное исполнение устройства позволяет деформировать заготовку в трехвалковых калибрах, т.е. в калибре постоянного размера, состоящем из двух неприводных валков с ребордами основного деформирующего инструмента, на подвижной калибрующей оправке, и в двух закрытых калибрах с переменным зазором, расположенных симметрично относительно продольной оси калибрующей оправки, каждый из которых состоит из неприводного валка с ребордами основного деформирующего инструмента и неприводного валка, имеющего возможность возвратно-поступательного движения, дополнительного деформирующего инструмента. Благодаря такому исполнению устройства достигается возможность одновременной деформации заготовки в трех калибрах и за один этап, что и позволяет сократить время обработки и тем самым повысить производительность процесса по сравнению с устройством-прототипом.

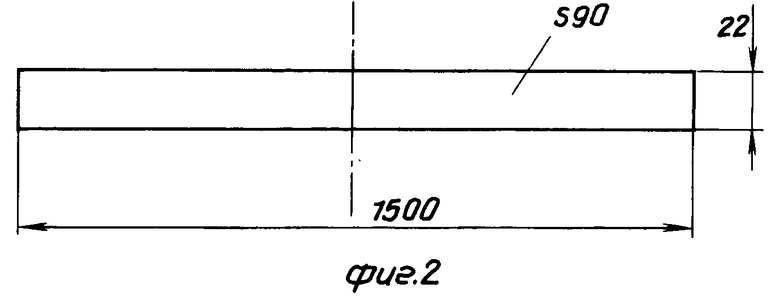

На фиг.1 изображена схема устройства; на фиг.2 заготовка; на фиг.3 рессора.

Устройство включает калибрующую оправку 1 с клиновым скругленным при вершине передним концом и рабочими поверхностями 2, установленную с возможностью принудительного возвратно-поступательного перемещения вдоль своей продольной оси. По обе стороны от рабочих поверхностей 2 калибрующей оправки 1, симметрично ее продольной оси, расположены два неприводных валка 3 и 4, ребордами 5 образующие валковый калибр постоянного размера основного деформирующего инструмента. Впереди неприводных валков 3 и 4 по ходу калибрующей оправки, также симметрично относительно продольной оси оправки 1 по обе стороны от рабочих поверхностей 2 и с тем же межцентровым расстоянием расположены два неприводных валка 6 и 7 дополнительного деформирующего инструмента, закрепленных на концах рычагов 8 и 9. Рычаги 8 и 9 установлены с возможностью возвратно-поступательного перемещения вдоль продольной оси оправки 1. Пары неприводных валков 3, 6 и 4, 7 образуют закрытые валковые калибры с переменным зазором. Для установки заготовки в исходном положении имеется регулируемый упор 10.

Устройство работает следующим образом.

Нагретую до температуры прокатки заготовку 11 при помощи механизма подачи (на чертеже не показан) подают в валковые калибры 3, 6 и 4, 7, в исходном состоянии зазор у которых равен толщине исходной заготовки 11, до регулируемого упора 10. При этом поперечная ось заготовки 11 и продольная ось калиброванной оправки 1 совпадут.

После этого с помощью силового механизма (на чертеже не показан) начинают перемещаться с разными скоростями калиброванная оправка 1 и рычаги 8 и 9 с закрепленными на концах неприводными валками 6 и 7. Валки 6 и 7 в первый момент играют роль прижимов заготовки к неприводным валкам 3 и 4 с ребордами 5, а калиброванная оправка 1 принудительным перемещением начинает изгибать заготовку 11 симметрично своей продольной оси. Оба конца заготовки 11 начинают перемещаться в валковых калибрах 3, 6 и 4, 7, вовлекая неприводные валки 3, 6 и 4, 7 во вращение. Так как неприводные валки 6 и 7 перемещаются вместе рычагами 8 и 9 вдоль продольной оси оправки одновременно с ней, но с гораздо меньшей скоростью и на определенное расстояние, то концы заготовки 11 начинают деформироваться в валковых калибрах 3, 6 и 4, 7 с переменным зазором и получать утонение. Причем скорость линейного перемещения и расстояние самого перемещения рычагов 8 и 9 с закрепленными на концах неприводными валками 6 и 7 с закрепленными на концах неприводными валками 6 и 7 подбираются таким образом, чтобы будучи соотнесенными к скорости перемещения калиброванной оправки обеспечивалось получение профиля промежуточной заготовки, выходящей из валковых калибров 3, 6 и 4, 7 с переменным зазором, идентичного профилю готового изделия, получаемого в валковом калибре 3, 4 с постоянным зазором на рабочих поверхностях 2 калиброванной оправки 1, но несколько большего размера.

В процессе деформации заготовка 11 за счет принудительного движения оправки 1 одновременно с деформацией в валковых калибрах 3, 6 и 4, 7, укладывается на рабочие поверхности 2 и окончательно деформируется в валковом калибре 3, 4. Затем заготовку 11 снимают с оправки 1 и разгибают (устройство для разгиба на чертеже не показано). После этого заготовку подают на последующую доработку (обрезку концов, пробивку центрального отверстия, термообработку).

Были проведены эксперименты по получению заготовок малолистовых рессор как на данном устройстве, так и на устройстве-прототипе.

Заготовки для данного устройства и для устройства прототипа были одинаковы: ширина 90 мм, длина 1500 мм, толщина 22 мм, материал сталь 50 ХГФА, температура нагрева 950оС. Из данных заготовок необходимо получить заготовку малолистовой рессоры длиной 2115 мм, шириной 90 мм, с перепадом по толщине от 22 м в средней части по длине 200 мм до 10 мм на ее концах (фиг.2 и 3).

Вначале деформировали заготовку на данном устройстве. Скорость движения оправки равнялась 250 мм/с, а скорость движения рычагов с валками 3 мм/с и перемещались рычаги до обеспечения минимального зазора в валковом калибре с переменным зазором, составляющем 12 мм. Время деформации заготовки составило 4 с.

Затем заготовку деформировали на устройстве-прототипе. Скорость движения консольных рычагов с валками и оправки равнялась 250 мм/c, время деформации заготовок на устройстве прототипе 7 с.

Таким образом, данное устройство обеспечивает повышение производительности процесса на 40%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ПЕРЕМЕННОГО ПРОФИЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2115503C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ПЕРЕМЕННОГО ПРОФИЛЯ, ПРЕИМУЩЕСТВЕННО МАЛОЛИСТОВЫХ РЕССОР, И СПОСОБ ПРОКАТКИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2212972C1 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ ИЗДЕЛИЙ С ОДНОСТОРОННЕЙ ПЕРИОДИЧНОСТЬЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2288802C1 |

| Устройство для продольной прокатки заготовок изделий переменного профиля | 1987 |

|

SU1827312A1 |

| Способ прокатки изделий переменного профиля и устройство для его осуществления | 1986 |

|

SU1761362A1 |

| Узел валков для прокатки периодических профилей с переменной по длине высотой | 1990 |

|

SU1789313A1 |

| СПОСОБ ПРОИЗВОДСТВА РЕССОРНЫХ ПОЛОС ПОСТОЯННОЙ ШИРИНЫ И ИЗМЕНЯЮЩЕЙСЯ ТОЛЩИНЫ | 2003 |

|

RU2239510C1 |

| Способ изготовления изделий переменного по длине профиля | 1987 |

|

SU1839121A1 |

| Рабочий валок вертикальной клети | 1990 |

|

SU1803210A1 |

| Технологический инструмент для продольной горячей прокатки труб | 1989 |

|

SU1729636A1 |

Использование: изобретение относится к обработке металлов давлением, в частности к изготовлению прокаткой изделий с переменным по длине профилем, и может быть использовано в производстве заготовок малолистовых рессор. Сущность: устройство для изготовления заготовок малолистовых рессор содержит подвижную калибрующую оправку, основной деформирующий инструмент из двух неприводных валков с ребордами и дополнительный деформирующий инструмент из двух неприводных валков.Кроме калибра постоянного размера, состоящего из неприводных валков с ребордами основного деформирующего инструмента, имеются два симметрично расположенных относительно продольной оси оправки валковых калибра с переменным зазором, каждый из которых состоит из неприводного валка с ребордами основного деформирующего инструмента и неприводного валка дополнительного деформирующего инструмента. При этом неприводной валок дополнительного деформирующего инструмента имеет возможность возвратно-поступательного перемещения вдоль продольной оси оправки. 3 ил.

УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК МАЛОЛИСТОВЫХ РЕССОР, содержащее подвижную калибрующую оправку, основной деформирующий инструмент, выполненный в виде двух неприводных валков с ребордами, установленных симметрично относительно продольной оси оправки, отличающееся тем, что оно снабжено дополнительным деформирующим инструментом, расположенным перед основным деформирующим инструментом по ходу перемещения оправки и выполненным в виде двух неприводных валков, установленных симметрично относительно продольной оси оправки на одной оси с валками с ребордами с возможностью возвратно-поступательного перемещения вдоль этой оси, при этом указанные валки попарно относительно продольной оси оправки образуют валковые калибры с переменным зазором.

| СПОСОБ ПОВЫШЕНИЯ ПРОЧНОСТИ ДЕТАЛЕЙ, РАБОТАЮЩИХ ПРИ ИМПУЛЬСНОМ ДАВЛЕНИИ | 2002 |

|

RU2235147C1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-07-20—Публикация

1991-07-18—Подача