Изобретение относится к металлургической промышленности, в частности к изготовлению прокаткой изделий переменного профиля, и может быть использовано в производстве заготовок малолистовых рессор.

Цель - повышение качества за счет обеспечения идентичности температурно-скоростных условий обеих концов изделия.

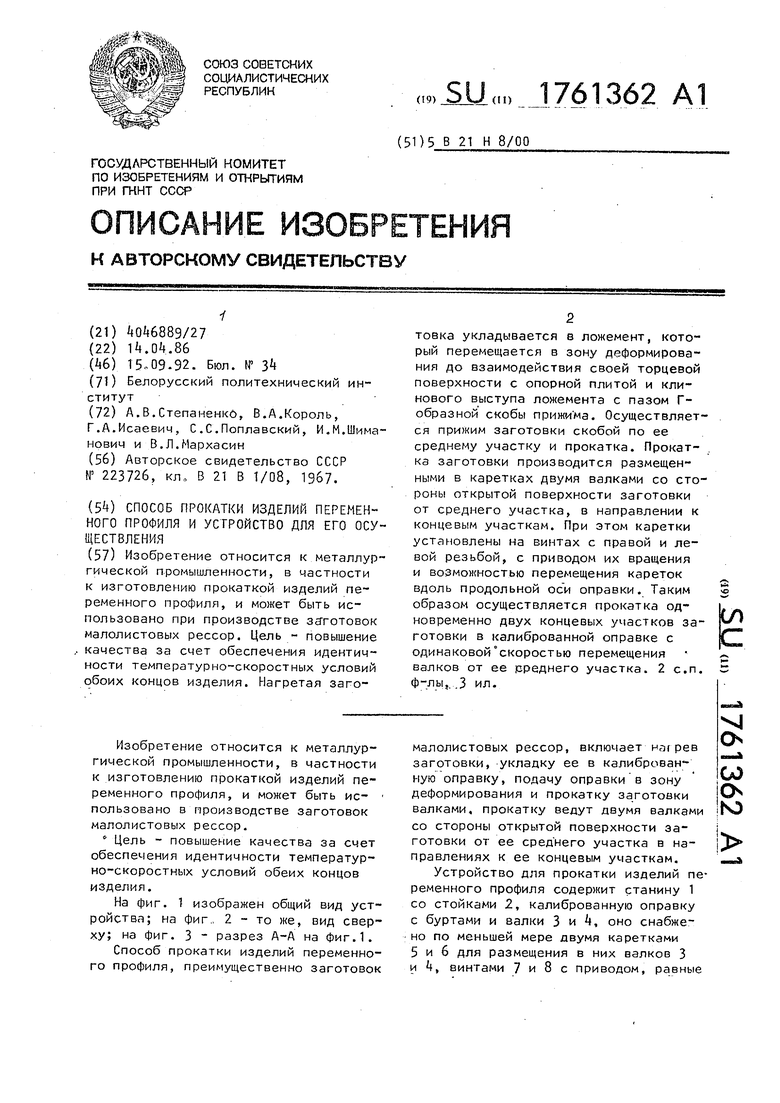

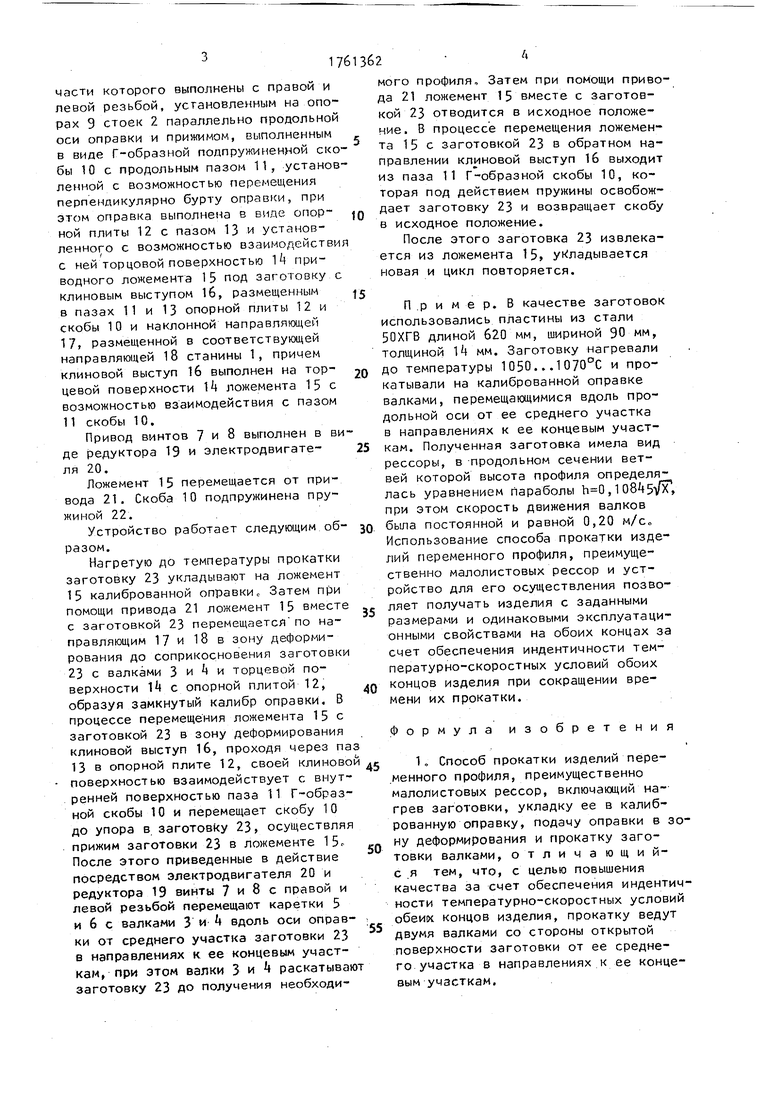

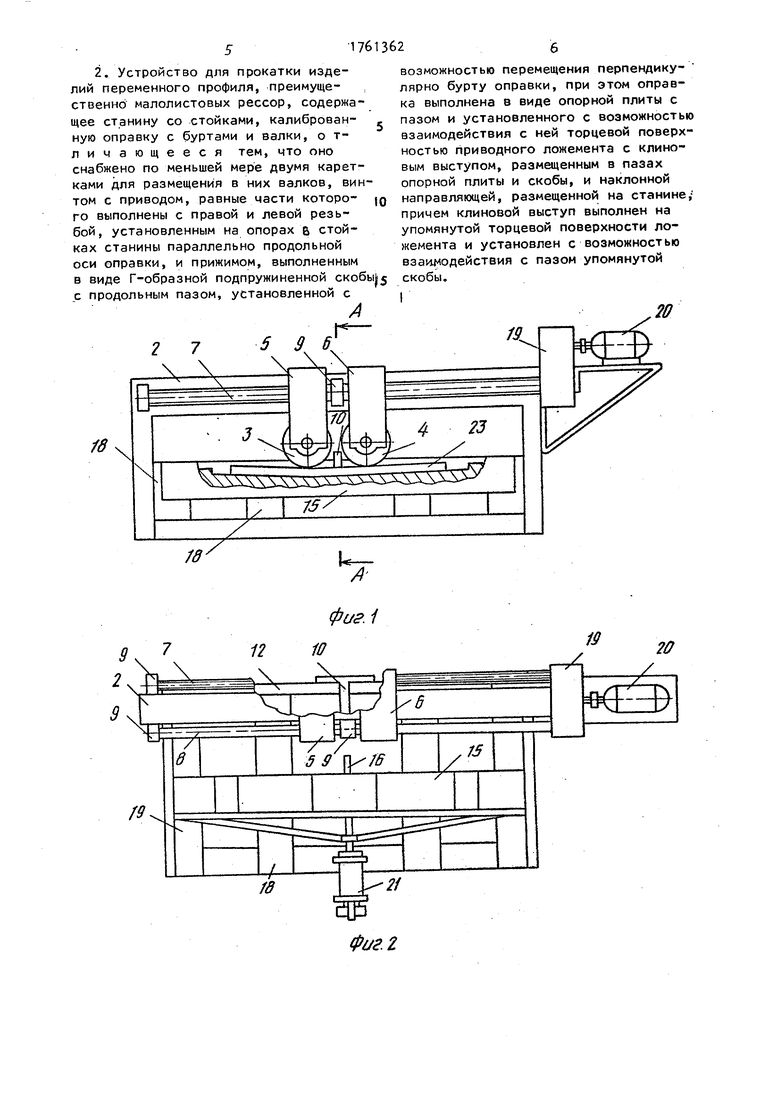

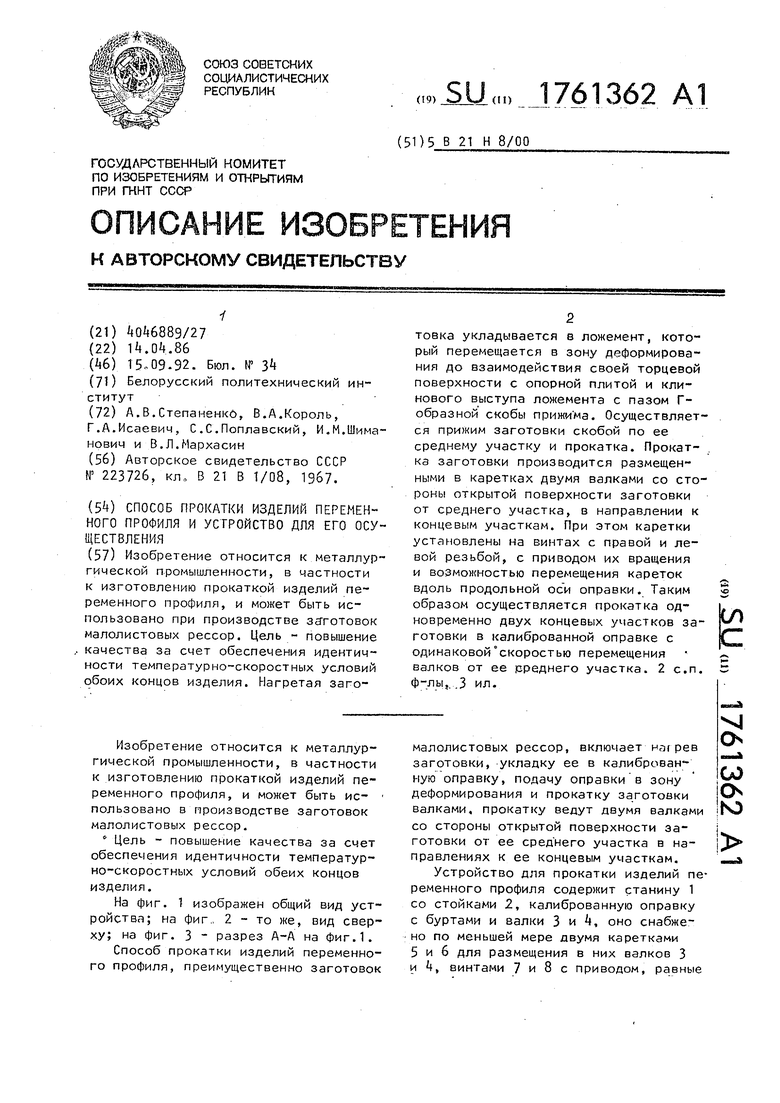

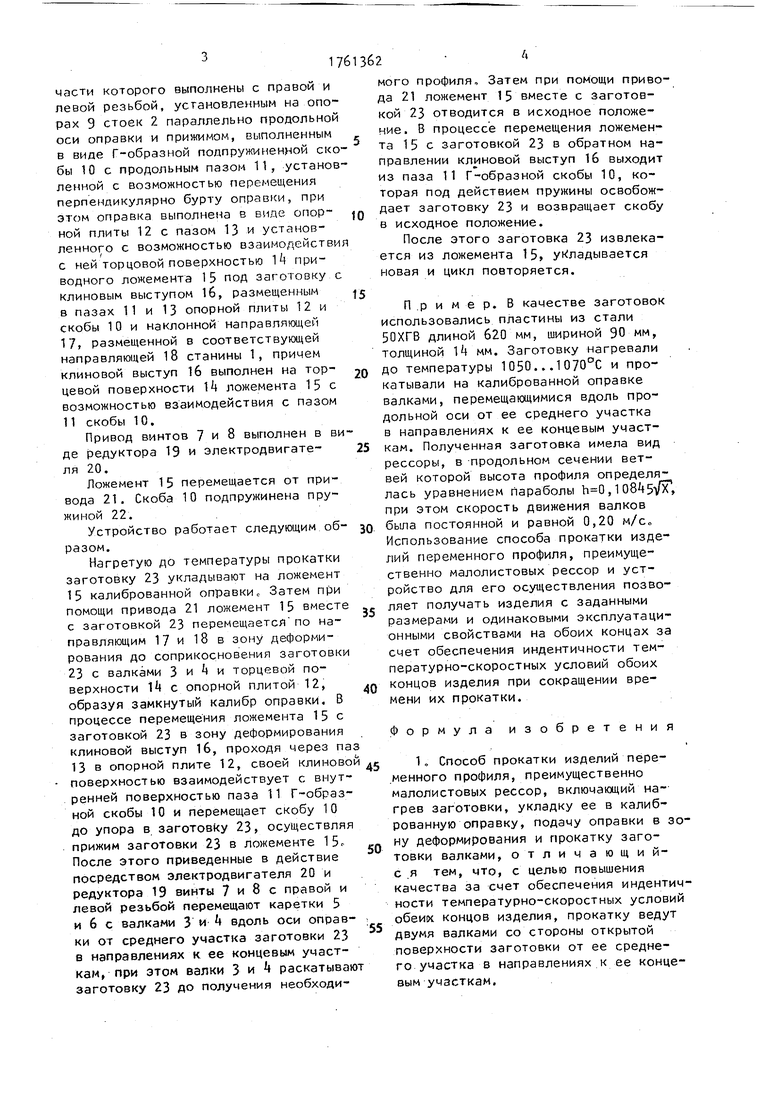

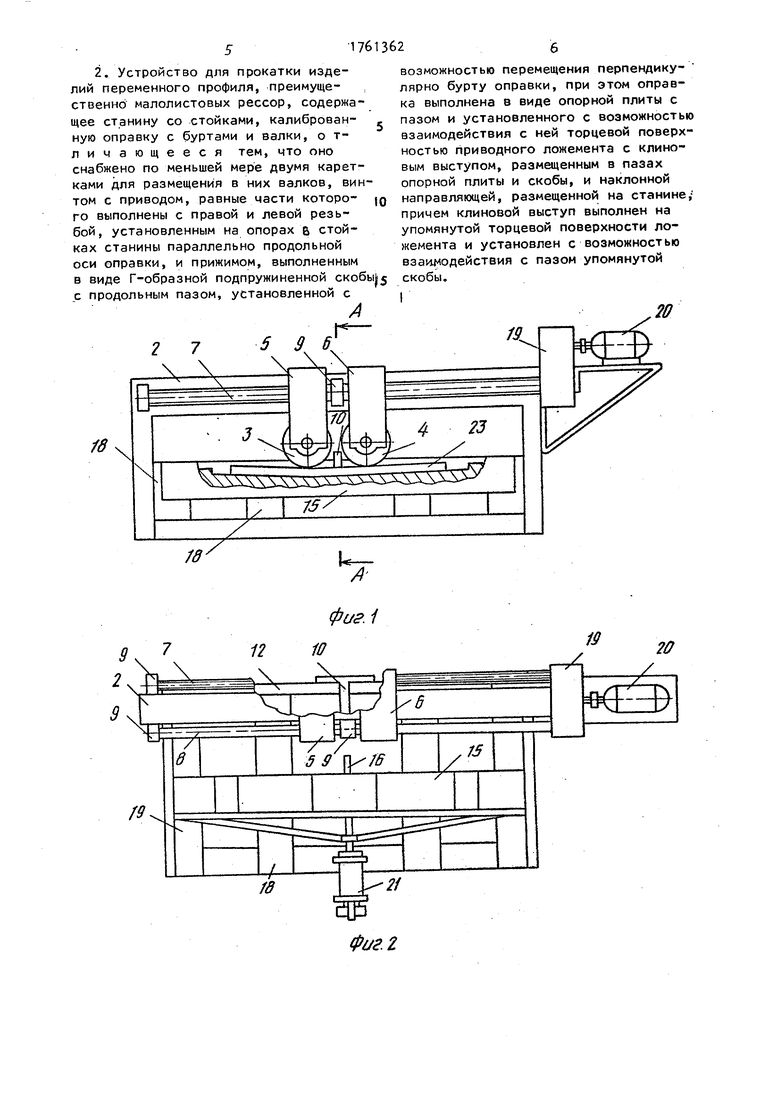

На фиг. 1 изображен общий вид устройства; на фиг 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг.1.

Способ прокатки изделий переменного профиля, преимущественно заготовок

малолистовых рессор, включает нагрев заготовки, укладку ее в калиброванную оправку, подачу оправки в зону деформирования и прокатку заготовки валками, прокатку ведут двумя валками со стороны открытой поверхности заготовки от ее среднего участка в направлениях к ее концевым участкам.

Устройство для прокатки изделий переменного профиля содержит станину 1 со стойками 2, калиброванную оправку с буртами и валки 3 и k, оно снабжено по меньшей мере двумя каретками 5 и 6 для размещения в них валков 3 и Ц, винтами 7 и 8 с приводом, равные

4 О

Ы

|0

iro

части которого выполнены с правой и левой резьбой, установленным на опорах 9 стоек 2 параллельно продольной оси оправки и прижимом, выполненным в виде Г-образной подпружиненной скобы 10 с продольным пазом 11, установ ленной с возможностью перемещения перпендикулярно бурту оправки, при этом оправка выполнена в виде опор ной плиты 12 с пазом 13 и установленного с возможностью взаимодействи с ней торцовой поверхностью 1А приводного ложемента 15 под заготовку с клиновым выступом 16, размещенным в пазах 11 и 13 опорной плиты 12 и скобы 10 и наклонной направляющей 17, размещенной в соответствующей направляющей 18 станины 1, причем клиновой выступ 16 выполнен на торцевой поверхности И ложемента 15 с возможностью взаимодействия с пазом 11 скобы 10.

Привод винтов 7 и 8 выполнен в виде редуктора 19 и электродвигателя 20.

Ложемент 15 перемещается от привода 21. Скоба 10 подпружинена пружиной 22.

Устройство работает следующим образом.

Нагретую до температуры прокатки заготовку 23 укладывают на ложемент 15 калиброванной оправки о Затем при помощи привода 21 ложемент 15 вместе с заготовкой 23 перемещается по направляющим 17 и 18 в зону деформирования до соприкосновения заготовки 23 с валками 3 и k и торцевой поверхности 1Д с опорной плитой 12, образуя замкнутый калибр оправки. В процессе перемещения ложемента 15 с заготовкой 23 в зону деформирования клиновой выступ 16, проходя через па 13 в опорной плите 12, своей клиново поверхностью взаимодействует с внутренней поверхностью паза 11 Г-образной скобы 10 и перемещает скобу 10 до упора в заготовку 23, осуществляя прижим заготовки 23 в ложементе После этого приведенные в действие посредством электродвигателя 20 и редуктора 19 винты 7 и 8 с правой и левой резьбой перемещают каретки 5 и 6 с валками 3 и вдоль оси оправки от среднего участка заготовки 23 в направлениях к ее концевым участкам, при этом валки 3 и раскатываю заготовку 23 до получения необходи

o

1362

мого профиля, Затем при помощи привода 21 ложемент 15 вместе с заготовкой 23 отводится в исходное положение. В процессе перемещения ложемента 1 5 с заготовкой 23 в обратном направлении клиновой выступ 16 выходит из паза 11 Г-образной скобы 10, которая под действием пружины освобождает заготовку 23 и возвращает скобу в исходное положение.

После этого заготовка 23 извлекается из ложемента 15, укладывается новая и цикл повторяется.

5

0

5

0

д

5

0

50

55

Пример. В качестве заготовок использовались пластины из стали 50ХГВ длиной 620 мм, шириной 90 мм, толщиной Tt мм. Заготовку нагревали до температуры 1050...1070°С и прокатывали на калиброванной оправке валками, перемещающимися вдоль продольной оси от ее среднего участка в направлениях к ее концевым участкам. Полученная заготовка имела вид рессоры, в продольном сечении ветвей которой высота профиля определялась уравнением параболы ,1 при этом скорость движения валков была постоянной и равной 0,20 м/с„ Использование способа прокатки изделий переменного профиля, преимущественно малолистовых рессор и устройство для его осуществления позволяет получать изделия с заданными размерами и одинаковыми эксплуатационными свойствами на обоих концах за счет обеспечения индентичности тем- пературно-скоростных условий обоих концов изделия при сокращении времени их прокатки.

Формула изобретения

1„ Способ прокатки изделий пере- .менного профиля, преимущественно малолистовых рессор, включающий нагрев заготовки, укладку ее в калиброванную оправку, подачу оправки в зону деформирования и прокатку заготовки валками, отличающий- с .я тем, что, с целью повышения качества за счет обеспечения индентичности температурно-скоростных условий обеих концов изделия, прокатку ведут двумя валками со стороны открытой поверхности заготовки от ее среднего участка в направлениях к ее концевым участкам.

5-17

2. Устройство для прокатки изделий переменного профиля, преимущественно малолистовых рессор, содержащее станину со стойками, калиброванную оправку с буртами и валки, о т- личающееся тем, что оно снабжено по меньшей мере двумя каретками для размещения в них валков, винтом с приводом, равные части которо- го выполнены с правой и левой резьбой, установленным на опорах в стойках станины параллельно продольной оси оправки, и прижимом, выполненным в виде Г-образной подпружиненной скоб с продольным пазом, установленной с

А

скобы

возможностью перемещения перпендику- лярно бурту оправки, при этом оправка выполнена в виде опорной плиты с пазом и установленного с возможностью взаимодействия с ней торцевой поверхностью приводного ложемента с клиновым выступом, размещенным в пазах опорной плиты и скобы, и наклонной направляющей, размещенной на станине; причем клиновой выступ выполнен на упомянутой торцевой поверхности ложемента и установлен с возможностью взаимодействия с пазом упомянутой

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ПЕРЕМЕННОГО ПРОФИЛЯ, ПРЕИМУЩЕСТВЕННО МАЛОЛИСТОВЫХ РЕССОР, И СПОСОБ ПРОКАТКИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2212972C1 |

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ПЕРЕМЕННОГО ПРОФИЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2115503C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК МАЛОЛИСТОВЫХ РЕССОР | 1991 |

|

RU2039624C1 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ ИЗДЕЛИЙ С ОДНОСТОРОННЕЙ ПЕРИОДИЧНОСТЬЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2288802C1 |

| Устройство для продольной прокатки заготовок изделий переменного профиля | 1987 |

|

SU1827312A1 |

| СПОСОБ ПРОИЗВОДСТВА РЕССОРНЫХ ПОЛОС ПОСТОЯННОЙ ШИРИНЫ И ИЗМЕНЯЮЩЕЙСЯ ТОЛЩИНЫ | 2003 |

|

RU2239510C1 |

| Способ изготовления колец шарикоподшипников и устройство для его осуществления | 1987 |

|

SU1733171A1 |

| Способ изготовления изделий переменного по длине профиля | 1987 |

|

SU1839121A1 |

| СТАН ДЛЯ ПОПЕРЕЧНОЙ ПРОКАТКИ ИЗДЕЛИЙ ПЕРЕМЕННОГО СЕЧЕНИЯ | 1973 |

|

SU376155A1 |

| Устройство для поперечно-клиновой прокатки прутковой заготовки | 1987 |

|

SU1465161A1 |

Изобретение относится к металлургической промышленности, в частности к изготовлению прокаткой изделий переменного профиля, и может быть использовано при производстве заготовок малолистовых рессор. Цель - повышение качества за счет обеспечения идентичности температурно-скоростных условий обоих концов изделия. Нагретая заготовка укладывается в ложемент, который перемещается в зону деформирования до взаимодействия своей торцевой поверхности с опорной плитой и клинового выступа ложемента с пазом Г- образной скобы прижима. Осуществляется прижим заготовки скобой по ее среднему участку и прокатка. Прокатка заготовки производится размещенными в каретках двумя валками со стороны открытой поверхности заготовки от среднего участка, в направлении к концевым участкам. При этом каретки установлены на винтах с правой и левой резьбой, с приводом их вращения и возможностью перемещения кареток вдоль продольной оси оправки. Таким образом осуществляется прокатка одновременно двух концевых участков заготовки в калиброванной оправке с одинаковой скоростью перемещения валков от ее цреднего участка. 2 с.п. ф-лы, 3 ил.

фиг.1

20

Фиг. 2

А-А

fd /

X

Iff

ff 14 /

фиг.З

| УСТРОЙСТВО ДЛЯ ПРОКАТКИ ИЗДЕЛИЙ ПЕРЕМЕННОГО ПРОФИЛЯ | 1967 |

|

SU223726A1 |

| ( СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ПЕРЕМЕННОГО ПРОФИЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | |||

Авторы

Даты

1992-09-15—Публикация

1986-04-14—Подача