Изобретение относится к порошковой металлургии, в частности к пресс-формам для изготовления пористых изделий, например электродной основы для химических источнико тока, из металлических порошков и волокон.

Цель изобретения - улучшение качества изделий, а также обеспечение регулирования пористости.

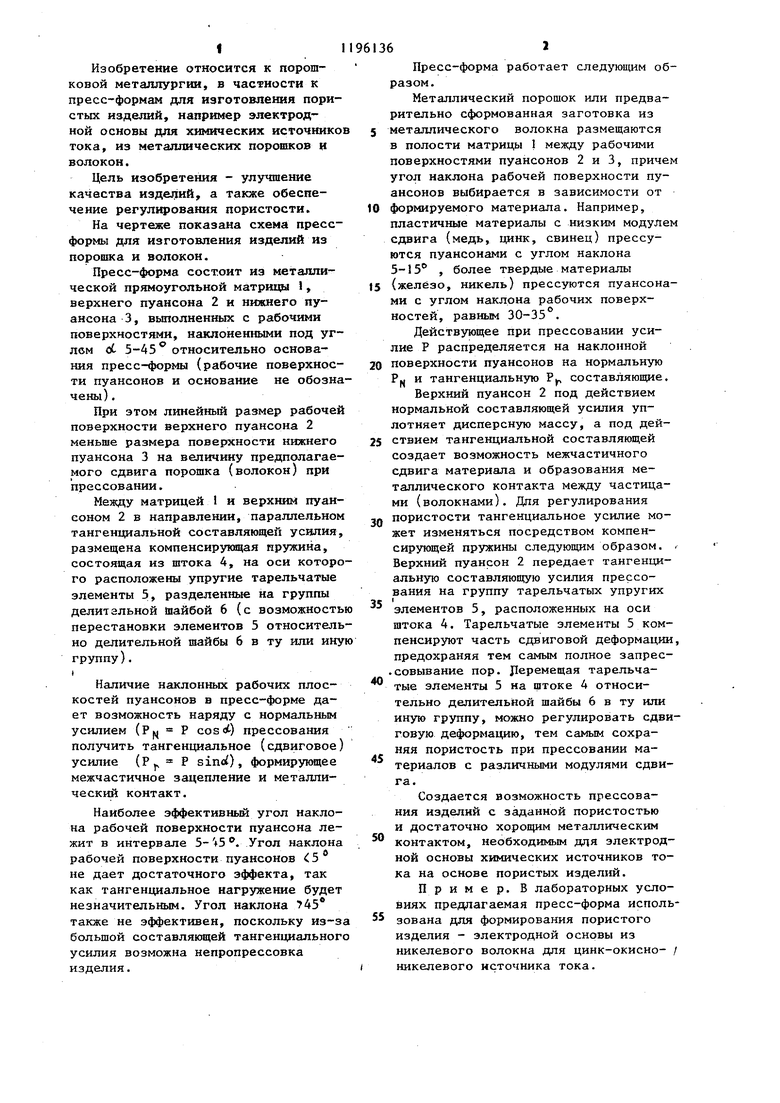

На чертеже показана схема прессформы для изготовления изделий из пороожа и волокон.

Пресс-форма состоит из металлической прямоугольной матрицы I, верхнего пуансона 2 и нижнего пуансона 3, выполненных с рабочими поверхностями, наклоненными под углом оС относительно основания пресс-формы (рабочие поверхности пуансонов и основание не обозначены) .

При этом линейный размер рабочей поверхности верхнего пуансона 2 меньше размера поверхности нижнего пуансона 3 на величину предполагаемого сдвига порошка (волокон) при прессовании.

Между матрицей 1 и верхшви пуансоном 2 в направлении, параллельном тангенциальной составляющей усилия, размещена компенсирукщая пружина, состоящая из штока 4, на оси которого расположены упругие тарельчатые элементы 5, разделенные на группы делитальной шайбой 6 (с возможность перестановки элементов 5 относительно делительной шайбы 6 в ту или ину группу). I

Наличие наклонных рабочих плоскостей пуансонов в пресс-форме дает возможность наряду с нормальным усилием (Рщ Р ) прессования получить тангенциальное (сдвиговое) усилие (PJ, Р sinci), формирующее межчастичное зацепление и металлический контакт.

Наиболее эффективный угол наклона рабочей поверхности пуансона лежит Б интервале 5-+5 . Угол наклона рабочей поверхности пуансонов 5 не дает достаточного эффекта, так как тангенциальное нагружение будет незначительным. Угол наклона 745 также не эффективен, поскольку из-за большой составляющей тангенциального усилия возможна непропрессовка изделия.

Пресс-форма работает следующим образом.

Металлический порошок или предварительно сформованная заготовка из металлического волокна размещаются в полости матрицы 1 между рабочими поверхностями пуансонов 2 и 3, приче угол наклона рабочей поверхности пуансонов выбирается в зависимости от формируемого материала. Например, пластичные материалы с низким модуле сдвига (медь, цинк, свинец) прессуются пуансонами с углом наклона 5-15 , более твердые материалы (железо, никель) прессуются пуансонами с углом наклона рабочих поверхностей, равньм 30-35°.

Действующее при прессовании усилие Р распределяется на наклонной поверхности пуансонов на нормальную Pf к тангенциальную Р составляющие.

Верхний пуансон 2 под действием нормальной составляющей усилия уплотняет дисперсную массу, а под действием тангенциальной составляющей создает возможность межчастичного сдвига материала и образования металлического контакта между частицами (волокнами). Для регулирования пористости тангенциальное усилие может изменяться посредством компенсирующей пружины следующим образом. Верхний пуансон 2 передает тангенциальную составляющую усилия прессования на группу тарельчатых упругих

элементов 5, расположенных на оси штока 4. Тарельчатые элементы 5 компенсируют часть сдвиговой деформации предохраняя тем самым полное запрес.совывание пор. перемещая тарельчатые элементы 5 на щтоке 4 относительно делительной шайбы 6 в ту или иную группу, можно регулировать сдвиговую деформацию, тем самым сохраняя пористость при прессовании материалов с различными модулями сдвига.

Создается возможность прессования изделий с заданной пористостью и достаточно хорощим металлическим контактом, необходимым для электродной основы хю ических источников тока на основе пористых изделий.

Пример. В лабораторных условиях предлагаемая пресс-форма использована для формирования пористого изделия - электродной основы из никелевого волокна для цинк-окисноникелевого источника тока.

Предварительно сформированное никелевое волокно прессовалось с давлением 3,5 т/см в плоскую систему с пористостью 85% в предлагаемой пресс-форме с углом наклона рабочих поверхностей пуансонов равным 35.

Избыточное тангенциальное давление компенсировалось пружиной, состоящей из шести тарельчатых элементов диаметром 10 мм, разделенной на две группы (по 3 в каждой) делительной шайбой. Размер спрессованного электрода 40x60x3 мм.

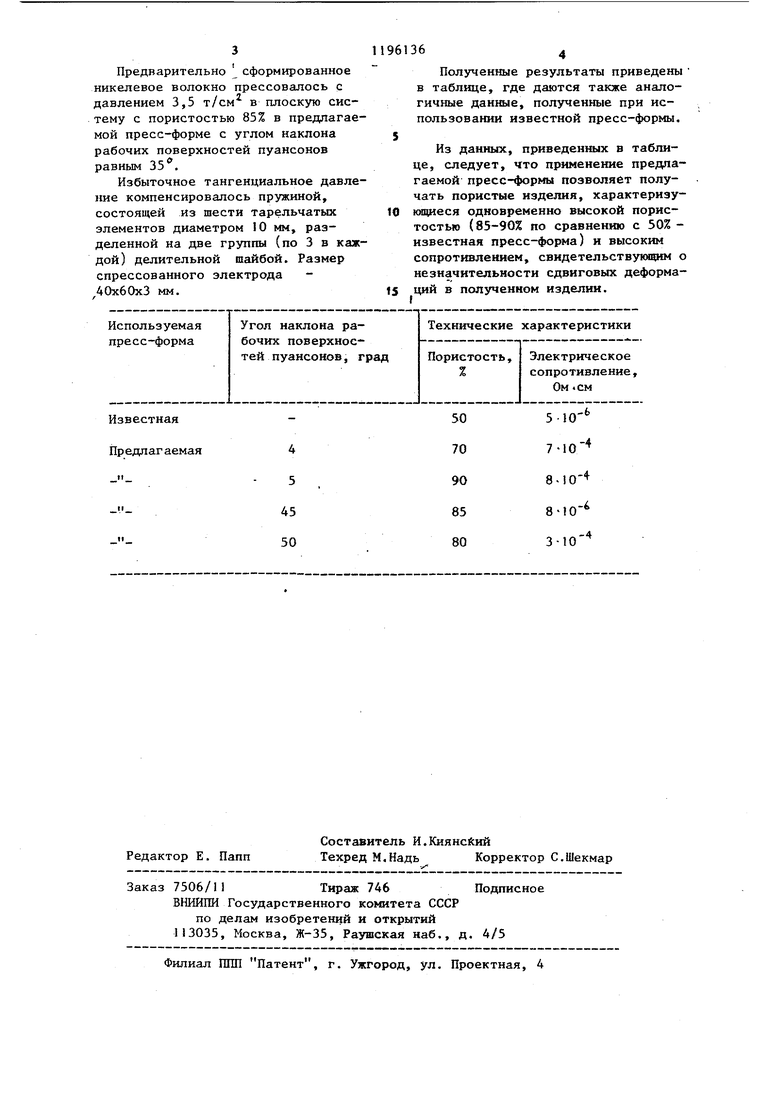

Полученные результаты приведены в таблице, где даются также аналогичные данные, полученные при использовании известной пресс-формы.

Из данных, приведенных в таблице, следует, что применение предлагаемой пресс-формы позволяет получать пористые изделия, характеризующиеся одновременно высокой пористость {85-90% по сравнению с 50% известная пресс-форма) и высоким сопротивлением, свидетельствующим о незначительности сдвиговых деформаций в полученном изделии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОКРОГО ПРЕССОВАНИЯ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2323803C1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ БРИКЕТОВ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 2012 |

|

RU2510308C1 |

| СПОСОБ ОБЪЕМНОГО ПРЕССОВАНИЯ БРИКЕТОВ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2014 |

|

RU2572268C1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ СТАКАНООБРАЗНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2449857C1 |

| Способ прессования металлического порошка | 1988 |

|

SU1533836A1 |

| Пресс-форма для прессования изделий из порошков | 1988 |

|

SU1694341A1 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2275274C1 |

| Способ изготовления порошковой проволоки и устройство для его осуществления | 1990 |

|

SU1780925A1 |

| ПРЕСС-ФОРМА ДЛЯ ДВУХСТОРОННЕГО ПРЕССОВАНИЯ ПОРОШКА | 2018 |

|

RU2686436C1 |

| Устройство для выдавливания длинномерных изделий из порошка | 1985 |

|

SU1337195A1 |

1 .ПРЕСС-ФОРМА ДНЯ ФОРМОВАШ1Я ИЗДЕЛИЙ ИЗ ПОРШНСОВ И ВОЛОКОН преимущественно пористых изделий, включающая основание, матрицу и верхний И НИЖНИЙ пуансоны, отличающаяся тем, что, с целью улучшения качества изделий, рабочая поверхность пуансонов вьшолнена наклонной относительно плоскости основания, верхний пуансон снабжен компенсирующей пружиной, при этом угол наклона рабочих поверхностей пуансонов к ПЛОСКОСТИ основания составляет 5-45 . 2. Пресс-форма по п.1, о т л ичающяяся тем, что, с целью обеспечения регулирования пористости, компенсщ укнцая пружина вьтолнена в виде наклонного штока, набоi ров упругих тарельчатых элементов, размещенных на штоке, и установленной между наборами упругих элементов делительной шайбы. ;о :с 9)

Известная

4 5 Предлагаемая

45 50

-6

5 Ш

-4

7-10

-48-10

-4

8-10

-4

3-10

| Устройство для вибрационного прессования металлокерамических материалов | 1973 |

|

SU461799A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Кипарисов С.С | |||

| И др | |||

| Порошковая металлургия.- М.: Металлургия, 1980, с | |||

| РЕЛЬСОВАЯ ПЕДАЛЬ | 1920 |

|

SU289A1 |

Авторы

Даты

1985-12-07—Публикация

1984-08-02—Подача