Изобретение относится к производству неорганических соединений лития и алюминия и может быть использовано для изготовления электролитных пластин топливных элементов с карбонатным электролитом и получения из этого порошка керамического материала, пригодного в ядерной технике.

Известен способ получения γ-алюмината лития, основанный на смешивании в жидкой фазе карбоната лития и гидроксида алюминия с последующим высушиванием композиции и дальнейшим прокаливанием ее при 850-1100оС в течение длительного времени.

Недостатком этого способа является многостадийность процесса: получение растворов исходных компонентов, их смешение, обработка с целью получения гомогенизированной сухой смеси и прокаливание.

Сущность изобретения заключается в следующем.

Карбонат лития смешивают в количестве, стехиометрически необходимом для получения LiAlO2, с интеркаляционным соединением гидроксида алюминия, содержащим литиевую соль карбоновой кислоты, общей формулы [LinX(n-) ˙mAl(OH)3˙pH2O] где Х анион карбоновой кислоты; n заряд аниона, p количество молекул воды. Затем смесь помещают в реакционную ячейку и подвергают предварительному обжигу при 350-450оС в течение 1-0,75 ч в атмосфере инертного газа или в вакууме. После этого смесь засыпают в алундовый тигель и обжигают в печи в течение 15 мин при 900-950оС на воздухе. Рентгенографическим методом (дифрактометр ДРОН-3, фильтрованное излучение Cukα точность определения 3%) определяют состав полученного продукта.

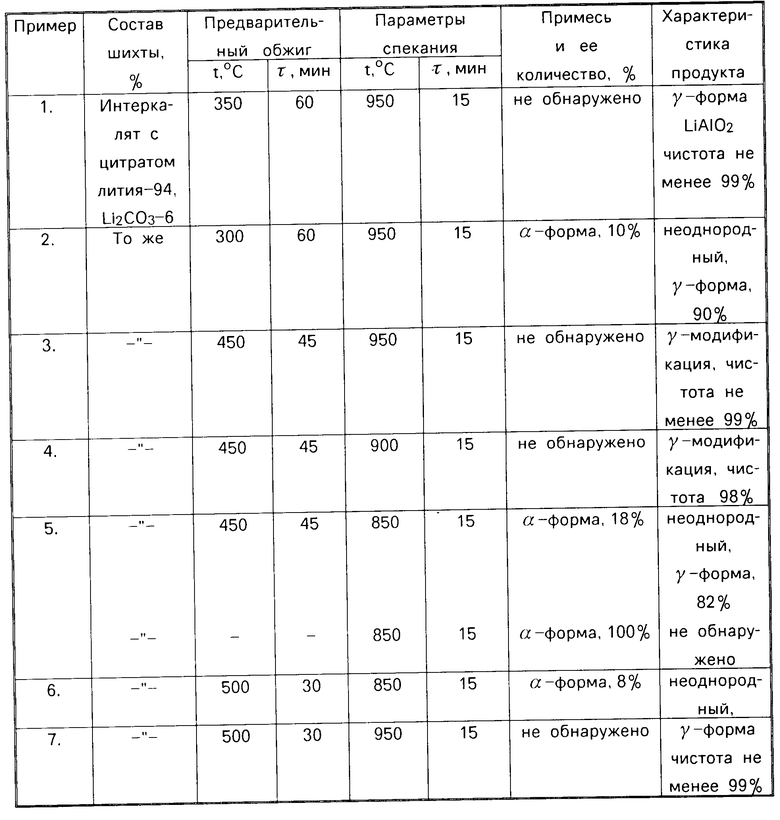

При исследовании условий образования γ-алюмината лития варьировали температурный режим предварительного обжига и спекания. При этом было обнаружено, что при спекании шихты при 900оС, без предварительного обжига происходит образование α-модификации алюмината лития с очень малым содержанием (менее 1% ) γ-формы. Повышение температуры спекания до 950о привело к образованию смеси алюмината лития двух модификаций, в которой около 9% γ-модификации. Дальнейшее увеличение температуры обжига до 1000оС и выше нежелательно, поскольку повышение температуры приводит к возрастанию энергозатрат и обуславливает потерю лития, что снижает выход целевого продукта. Применение же предварительного обжига шихты в вакууме при 350оС с дальнейшим спеканием смеси на воздухе при 950оС привело к получению целевого продукта γ= LiAlO2 с чистотой ≥98% Снижение температуры предварительного обжига до 300оС не привело к положительному эффекту, так как в синтезированном продукте велика примесь (≈ 10%) α-алюмината лития. Повышение температуры предварительного обжига шихты до 450оС позволило снизить температуру спекания до 900оС, обеспечивая при этом 100%-ный выход целевого продукта. Дальнейшее снижение температуры спекания (до 850оС) не привело к положительному эффекту, так как в синтезированном продукте велика примесь (18%) алюмината лития α-модификации.

Таким образом, применение предварительного обжига шихты в вакууме при 350-450оС позволило синтезировать чистый γ-алюминат лития при температуре спекания 900-950оС.

Способ получения γ-алюмината лития иллюстрируется следующим примером.

П р и м е р. Для получения γ-алюмината лития готовят шихту из (94%) интеркаляционного соединения гидроксида алюмината с цитратом лития [Li3C6H5O7 ˙4Al(OH)3˙ ˙5H2O] и (6%) карбоната лития, стехиометрически необходимого для получения LiAlO2. Предварительный обжиг тщательно перемешанной шихты проводят в кварцевой ячейке, помещенной в печь при 350оС в вакууме в течение 1 ч. После этого смесь помещают в алундовый тигель и проводят спекание в печи при 950оС в течение 15 мин. Результаты рентгенофазового анализа синтезированного продукта свидетельствуют о том, что получено соединение алюмината лития γ-модификации с чистотой не менее 98%

В таблице приведены примеры получения γ-алюмината лития по предлагаемому способу и прототипу при исследованных температурах предварительной термообработки шихты и последующего спекания. Как видно из приведенных примеров, введение в технологический процесс синтеза моноалюмината лития предварительной термообработки и повышение температуры спекания до 900-950оС позволило получить чистый γ-алюминат лития. При этом оптимальной температурой термообработки является 350-450оС, поскольку выход целевого продукта уже при 300оС заметно падает (появляется примесь α-алюмината лития). Увеличение нагрева выше 450оС нецелесообразно, так как на эффект не влияет. Продолжительность термообработки варьируют в зависимости от tоС.

Оптимальной температурой спекания при выявленном температурном интервале предварительного обжига является 900-950оС. При температуре ниже 900оС снижается выход целевого продукта за счет появления примеси α-алюмината лития. Спекание при температурах выше 950оС нежелательно, так как кроме увеличения затрат электроэнергии наблюдается уменьшение выхода целевого продукта из-за потерь оксида лития.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ α - АЛЮМИНАТА ЛИТИЯ | 1991 |

|

SU1816368A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАЛИТИЙАЛЮМИНАТА β -МОДИФИКАЦИИ | 1993 |

|

RU2049726C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАММА-АЛЮМИНАТА ЛИТИЯ | 2004 |

|

RU2251526C1 |

| СПОСОБ ПОЛУЧЕНИЯ β -СПОДУМЕНА | 1993 |

|

RU2049059C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТААЛЮМИНАТА ЛИТИЯ LiAlO | 1992 |

|

RU2034784C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАММА-АЛЮМИНАТА ЛИТИЯ | 2007 |

|

RU2347749C1 |

| СПОСОБ ПОЛУЧЕНИЯ α -АЛЮМИНАТА ЛИТИЯ | 1992 |

|

RU2034783C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНЫХ СИСТЕМ ОБЩЕЙ ФОРМУЛЫ | 1991 |

|

RU2006466C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЬФА-АЛЮМИНАТА ЛИТИЯ | 2019 |

|

RU2714425C1 |

| ГАММА-АЛЮМИНАТ ЛИТИЯ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, А ТАКЖЕ СПОСОБ ПОЛУЧЕНИЯ ЛИТИЯ | 2004 |

|

RU2274605C2 |

Алюминат лития g -модификации получают обработкой карбоната лития с интеркаляционным соединением лития и алюминия, содержащим органические анионы карбоновых кислот, включающей их смешение, предварительный нагрев смеси в вакууме или инертной атмосфере при 350 450°С и спекание на воздухе при 900 - 950°С. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ γ- АЛЮМИНАТА ЛИТИЯ, включающий смешение карбоната лития с соединением алюминия и термообработку смеси, отличающийся тем, что в качестве соединения алюминия используют интеркаляционное соединение алюминия и лития, содержащее анион карбоновой кислоты, а термообработку осуществляют в две стадии сначала нагреванием до температуры разложения соли карбоновой кислоты в атмосфере инертного газа или в вакууме, а затем при 900 - 950oС на воздухе.

| СПОСОБ БЛОЧНОЙ ТРАНСПОРТИРОВКИ И СБОРКИ ЖЕЛЕЗНОДОРОЖНОГО КРАНА СРК-50 | 2013 |

|

RU2563512C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-07-25—Публикация

1991-11-18—Подача