Изобретение относится к металлургии.

Известно устройство для непрерывной разливки плоских слитков, содержащее барабан, который огибает бесконечная приводная лента, противоположную бесконечную приводную валками ленту, поддерживаемую в поперечном к ней направлении при помощи роликов, а также боковые конусные вставки, расположенные в зазоре между лентами.

Недостатком известного устройства является неудовлетворительное качество непрерывнолитых плоских слитков, низкая стойкость ленты и небольшая производительность процесса непрерывной разливки. Это объясняется тем, что при обжатии слитка вследствие возникающих при этом усилий края ленты отходят от реборд между роликами и в образовавшиеся зазоры затекает металл. В результате происходит нарушение сплошности оболочки узких граней плоского слитка, что приводит к браку слитков. При этом происходит периодический изгиб ленты, что приводит к росту в ней усталостных напряжений и преждевременному выходу ее из строя. Кроме того, затекание металла в указанные зазоры приводит к прорывам металла через углы плоского слитка, что вызывает снижение производительности процесса непрерывной разливки.

Целью изобретения является улучшение качества слитков, повышение стойкости ленты и производительности процесса разливки.

Это достигается тем, что устройство для непрерывной разливки плоских слитков содержит барабан с приводом вращения, установленный между боковыми ребордами, снабженными приводами вращения, бесконечную ленту, огибающую торцы реборд и приводные валки, ролики, поддерживающие и прижимающие ленту в поперечном направлении к ребордам, и форсунки, установленные между роликами.

Устройство дополнительно снабжено консольными роликами, размещенными между роликами по краям ленты, при этом расстояние между торцами консольных роликов составляет 0,8.0,95 расстояния между боковыми ребордами.

Улучшение качества плоских непрерывнолитых слитков происходит вследствие устранения зазоров между ребордами и лентой, что устраняет нарушение сплошности оболочки узких граней слитка.

Повышение стойкости ленты происходит вследствие устранения ее прогиба по краям сверх допустимых пределов между роликами.

Повышение производительности процесса непрерывной разливки происходит вследствие устранения прорывов металла в зазоры между лентой и ребордами.

Диапазон расстояний между торцами консольных роликов в пределах 0,8.0,95 расстояния между боковыми ребордами объясняется закономерностями прогиба ленты между роликами под действием усилий обжатия слитка и ферростатического давления металла. При больших значениях металл затекает в зазоры между лентой и ребордами, что вызывает прекращение процесса разливки. При меньших значениях уменьшается необходимая площадь охлаждения ленты, что приводит к браку плоских слитков по внутренним трещинам.

Указанный диапазон устанавливается в обратной пропорциональной зависимости от расстояния между ребордами.

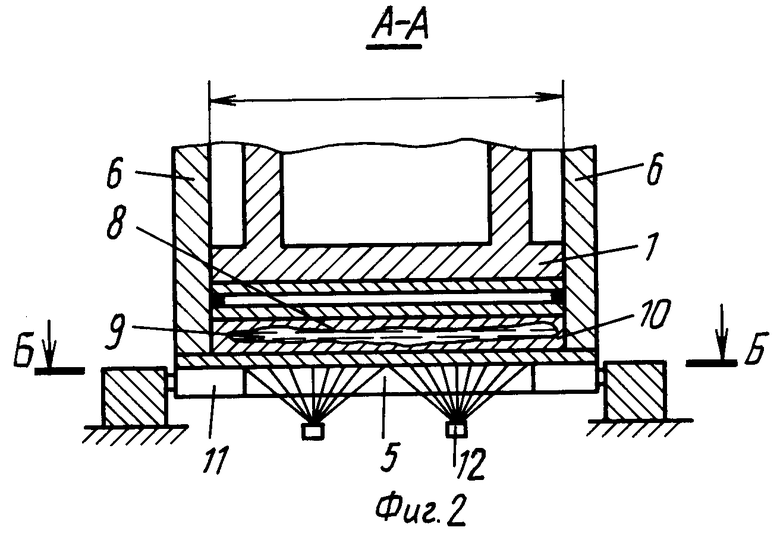

На фиг. 1 показано предлагаемое устройство, продольный разрез; на фиг.2 разрез А-А на фиг.1; на фиг.3 разрез Б-Б на фиг.2.

Устройство для непрерывной разливки плоских слитков состоит из барабана 1, ленты 2, приводных валков 3, роликов 4 и 5, боковых реборд 6. Позицией 7 обозначен слиток толщиной h, 8 широкая грань слитка, 9 жидкий металл, 10 узкая грань слитка, 11 консольные ролики, 12 форсунки, α угол сектора барабана, r радиус барабана, R радиус реборд, О центр барабана, О1 центр реборд, Е эксцентриситет, h толщина слитка после обжатия, Н толщина слитка на мениске металла, m расстояние между торцами консольных роликов, n расстояние между ребордами.

Устройство для непрерывной разливки плоских слитков работает следующим образом.

П р и м е р. В процессе непрерывной разливки в зазор, образованный поверхностью приводного барабана 1, бесконечной приводной лентой 2 и боковыми поверхностями приводных реборд 6 подается жидкий металл 9. Бесконечная лента огибает поверхность торцов боковых реборд 6 на длине сектора барабана 1 с углом α и приводится в движение приводными валками 3 и ребордами 6. Барабан 1 и реборды 6 приводятся во вращение своими приводами. Оболочка 8 слитка 7 формируется на поверхности барабана 1 с радиусом r, а противоположная грань на поверхности ленты 2 с радиусом кривизны R (r+H).

В процессе непрерывной разливки производится деформация обжатия узких граней 10 слитка 7 в твердожидком состоянии посредством смещения центра О барабана 1 относительно центра О1 реборд 6 от толщины Н до толщины h.

Из устройства вытягивается слиток 7 толщиной h и шириной В с переменной скоростью и направляется дальше по роликам 4. Ролики 5 поджимают ленту 2 к торцам боковых реборд 6. В процессе разливки корпус барабана 1, реборды 6 и лента 2 охлаждаются соответственно проточной и распыливаемой форсунками 12 водой. Центры О и О1 барабана 1 и реборд 6 расположены с эксцентриситетом E (H-h). После начала процесса разливки барабан 1 перемещается на величину E (H-h) в сторону ленты 2 для обеспечения условий получения слитка 7 толщиной h.

Устройство дополнительно снабжено консольными роликами 11, размещенными между роликами 5 по краям ленты 2. Расстояние m между торцами консольных роликов 11 составляет 0,8.0,95 расстояния n между боковыми ребордами 6.

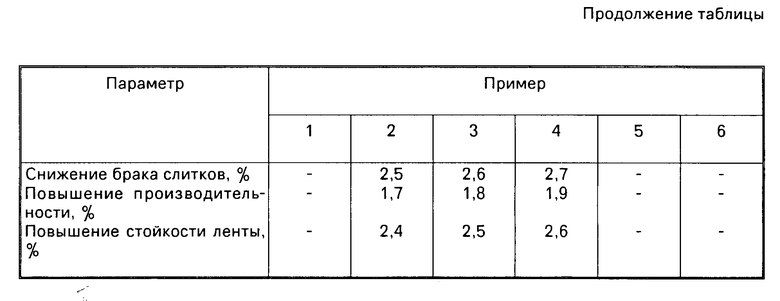

В таблице приведены конструктивные параметры устройства и примеры его работы. В этих примерах угол α 90о, разливается сталь марки 3сп.

В первом примере образовываются зазоры между ребордами и лентой, куда затекает металл. В этих условиях на слитках образовываются надрывы, трещины и т.д. Кроме того, при этом происходят прорывы металла и прекращение процесса разливки.

Увеличенный прогиб ленты между роликами приводит к быстрому выходу ее из строя.

В примере 5 затруднено охлаждение ленты водой, распыливаемой форсунками. В этих условиях нарушается необходимый режим охлаждения слитка, что приводит к возникновению в нем внутренних и наружных трещин. Кроме того, недостаточная интенсивность охлаждения ленты приводит к ее перегреву и выходу из строя.

В примере 6 (прототип) происходит прогиб ленты сверх допустимых значений, что приводит к увеличению действующих в ней напряжений и к выходу из строя. Кроме того, образовываются зазоры между лентой и ребордами, куда затекает металл. В этих условиях происходят прорывы металла, на слитках образовываются надрывы, прекращается процесс разливки.

В примерах 2.4 прогиб ленты между роликами находится в допустимых пределах, не происходят прорывы металла, стойкость ленты увеличивается, брак слитков сокращается.

Применение предлагаемого устройства позволяет снизить брак плоских слитков на 2,6% повысить производительность процесса разливки на 1,8% и стойкость ленты на 2,5%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2038909C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1991 |

|

RU2063294C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2041015C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2041017C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2041009C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1991 |

|

RU2015803C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1991 |

|

SU1837460A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2041014C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1991 |

|

SU1837458A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1991 |

|

RU2015804C1 |

Сущность изобретения: устройство содержит барабан с приводом вращения, установленный между боковыми ребердами, снабженными приводами вращения, бесконечную ленту, огибающую торцы реборд и приводные валки, ролики, поддерживающие и прижимающие ленту в поперечном направлении к ребордам, и форсунки, установленные между роликами. Устройство дополнительно снабжено консольными роликами, размещенными между роликами по краям ленты, при этом расстояние между торцами консольных роликов составляет 0,8.0,95 расстояния между ребордами. 3 ил. 1 табл.

УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ, содержащее барабан с приводом вращения, установленный между боковыми ребордами, имеющими свои приводы вращения, бесконечную ленту, огибающую торцы реборд и приводные валки, поддерживающие и прижимающие ленту в поперечном направлении к ребордам ролики и форсунки, установленные между роликами, отличающееся тем, что, с целью улучшения качества слитков, повышения стойкости ленты и производительности процесса разливки, оно снабжено консольными роликами, размещенными между роликами по краям ленты, при этом расстояние между торцами консольных роликов составляет 0,8 0,95 расстояния между боковыми ребордами.

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-08-09—Публикация

1990-10-15—Подача