Изобретение относится к металлургии, конкретнее к непрерывной разливке плоских слитков толщиной 20.80 мм с обжатием в твердожидком состоянии и их прокатки до толщин 2.12 мм.

Известен способ непрерывного получения металлических листов, включающий подачу металла в кристаллизатор, вытягивание из него слитка с переменной скоростью, поддержание и направление слитка в зоне вторичного охлаждения при помощи роликов, деформацию обжатия слитка при помощи роликов в твердожидком состоянии от максимальной толщины под кристаллизатором до минимальной толщины в конце зоны обжатия.

Недостатком известного способа является относительно невысокая точность листовой стали при толщине до 12 м и ее неудовлетворительная плоскостность. Это объясняется тем, что листовую сталь различной толщины получают из плоского слитка постоянной толщины. При этом получение листовой стали минимальных толщин, где требуется особо высокая точность по толщине и плоскостность полос оказывается в неблагоприятных условиях прокатки вследствие возникновения энергосиловых параметров процесса прокатки, превосходящих допустимые значения.

Целью изобретения является повышение точности по толщине плоскостности листового проката из плоских непрерывнолитых слитков.

Это достигается тем, что в кристаллизатор подают жидкий металл, вытягивают из него плоский слиток с переменной скоростью, производят деформацию обжатия слитка в твердожидком состоянии до постоянной толщины и прокатывают на лист до различной толщины.

При этом измеряют толщину прокатанного листа, определяют отклонение толщины листа после прокатки от заданного значения и изменяют толщину отливаемого плоского слитка на величину

Δh (20.100) δ Δδ где Δ h величина изменения толщины плоского слитка, мм;

δ- толщина прокатанного листа, мм;

Δ δ отклонение толщины листа от заданного значения, мм;

(20.100) эмпирический коэффициент, учитывающий закономерности деформации обжатия непрерывнолитых слитков, 1/мм.

Повышение точности и плоскостности готового листового проката происходит вследствие стабилизации энергосиловых параметров процесса прокатки полос различных толщин в условиях частичного изменения толщины отливаемого плоского слитка в зависимости от изменения толщины готового листового проката.

Диапазон эмпирического коэффициента в пределах (20.100) объясняется закономерностями деформации обжатия плоских слитков из сталей с различным содержанием углерода. При больших значениях энергосиловые параметры процесса прокатки превосходят допустимые значения. Кроме того, точность по толщине и плоскостность готовых полос выходит за допустимые пределы. При меньших значениях также величины отклонений точности по толщине и плоскостность готовых полос выходят за допустимые пределы. Указанный диапазон устанавливают в обратной пропорциональной зависимости от конечной толщины готовых прокатанных полос.

Способ непрерывного получения металлических листов осуществляют следующим образом.

П р и м е р. В процессе непрерывной разливки в кристаллизатор подают жидкий металл и вытягивают из него плоский слиток с переменной скоростью. В зоне вторичного охлаждения слиток поддерживают и направляют при помощи приводных роликов. В зоне вторичного охлаждения плоский слиток обжимают со стороны широких граней с величины Н до толщины при помощи роликов, снабженных нажимными устройствами, например гидроцилиндрами.

После выхода слитка на горизонтальный участок его направляют через проходную нагревательную печь в пятиклетьевой стан, где плоский слиток толщиной h прокатывают до толщины δ листа.

В процессе прокатки листа измеряют его толщину и плоскостность после выхода из 5-й клетки при помощи специальных приборов и определяют отклонение толщины листа от заданного значения и изменяют толщину отливаемого плоского слитка на величину

Δh (20.100) δ Δδ где Δh величина изменения толщины плоского слитка, мм;

δ толщина прокатываемого листа, мм;

Δδ- отклонение толщины листа от заданного значения, мм;

(20.100) эмпирический коэффициент, учитывающий закономерности деформации обжатия непрерывнолитых слитков, 1/мм.

Для уменьшения толщины плоского слитка производят сближение роликов зоны вторичного охлаждения и обжимают слиток в твердожидком состоянии по прямолинейному закону от максимального значения толщины Н под кристаллизатором до минимального значения толщины h1 в конце зоны обжатия.

Для увеличения толщины плоского слитка производят увеличение расстояния между роликами зоны вторичного охлаждения и обжимают слиток в твердожидком состоянии по прямолинейному закону от максимального значения толщины Н под кристаллизатором до другого минимального значения толщины h2 в конце зоны обжатия. При этом h1 ≅ h2 ≅ H.

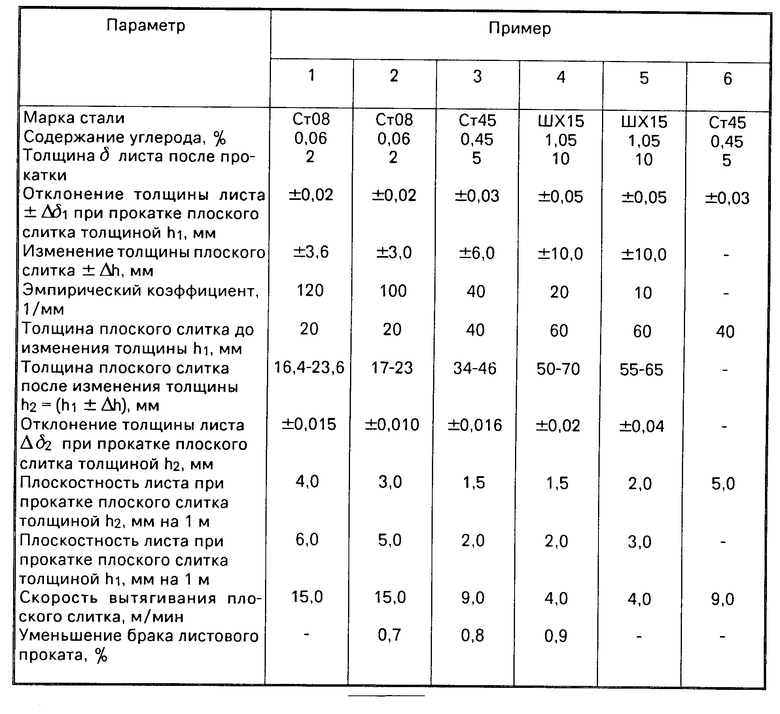

В таблице приведены примеры осуществления способа непрерывной разливки плоских слитков и их прокатку с различными технологическими параметрами. Ширина плоского слитка и прокатанной полосы составляет 1200 мм.

В примере 1 точность по толщине и плоскостность листов толщиной 2 мм выходит за допустимые пределы вследствие изменения толщины h слитка сверх допустимых пределов Δh. В примере 5 также точность по толщине и плоскостность листов толщиной 10 мм выходит за допустимые пределы вследствие изменения толщины h слитка сверх допустимых пределов Δh. В примере 6 (прототип) сверхдопустимые пределы отклонения толщины листов и их плоскостность остаются без изменения вследствие отсутствия изменения толщины отливаемого слитка.

В этих примерах наблюдается нестабильность энергосиловых параметров процесса прокатки листов.

В примерах 2.4 вследствие изменения толщины отливаемых плоских слитков уменьшаются отклонения по толщине прокатанных листов толщиной 2.10 мм, а также их отклонения по плоскостности.

Применение изобретения позволяет уменьшить брак листового проката по толщине и плоскостности на 0,8%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ЛИСТОВ | 1990 |

|

RU2041020C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2022690C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2037361C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2041014C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2038909C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU1693786C |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1991 |

|

RU2015804C1 |

| СПОСОБ ОБЖАТИЯ НЕПРЕРЫВНОЛИТЫХ ПЛОСКИХ СЛИТКОВ В ТВЕРДОЖИДКОМ СОСТОЯНИИ | 1990 |

|

RU1677927C |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2038897C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2041010C1 |

Сущность изобретения: жидкий металл подают в плоский кристаллизатор, формируют слиток и вытягивают его из кристаллизатора с переменной скоростью. Обжимают слиток в твердожидком состоянии и прокатывают его на лист. Производят измерение толщины прокатанного листа и по отклонению толщины от заданного значения осуществляют изменение толщины плоского слитка по указанной в формуле зависимости. 1 табл.

СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ЛИСТОВ, включающий подачу жидкого металла в плоский кристаллизатор, формирование слитка и его вытягивание из кристаллизатора с переменной скоростью, обжатие слитка в твердожидком состоянии и его прокатку на лист, отличающийся тем, что, с целью повышения точности по толщине и плоскостности листов, измеряют толщину прокатанного листа и по отклонению толщины от заданного значения изменяют толщину плоского слитка по зависимости

Δh = (20-100)δΔδ,

где Δh величина изменения толщины плоского слитка, мм;

δ толщина прокатанного листа, мм;

Dd отклонение толщины листа от заданного значения, мм;

(20 100) эмпирический коэффициент, учитывающий закономерности деформации обжатия непрерывнолитых слитков, мм-1.

| Патент США N 3974559, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-08-09—Публикация

1990-09-27—Подача