Изобретение относится к деревообрабатывающей промышленности, в частности к производству, например, облицовочных и паркетных модулей пластинчатого вида с одновременной обработкой пазов с двух противоположных сторон.

Известен способ обработки деревянных изделий путем перемещения их мимо суппортов, оснащенных пильными головками, производящими опиловку торцов. Шипы и проушины брусков обрабатываются на проход шипорезными головками. Нарезание брусков, шипов и проушин производят перпендикулярно опорной поверхности. Зафиксированный брусок обрабатывают с каждой стороны блоком фрез, которым оснащена шипорезная головка, возвратно-поступательно по вертикали от своего гидроцилиндра [1]

Известно устройство для осуществления этого способа, содержащее шипорезный двухсторонний станок с направляющими в виде подвижных и неподвижных тумб, механизм подачи, механизмы прижима, суппорты с пильными головками и суппорты с вертикальными шипорезными головками. Механизм подачи выполнен в виде двух кинематических связанных штанг с утапливаемыми упорами [1]

Эти способ и устройство используются для двухсторонней обработки, а для обработки с четырех сторон требуют дополнительного оборудования или дополнительного прохода обрабатываемого материала.

Известен способ обработки изделий, включающий подачу заготовки до упора, обработку одного торца, перемещение заготовки, базирование ее по другому торцу и обработку этого торца [2]

Известен станок для осуществления этого способа, содержащий суппорт с базовым упором, подающее устройство в виде приводных роликов, реверсивный привод этих роликов [2]

Этот способ и устройство также не обеспечивают обработку заготовок по периметру за одну установку.

Известен наиболее близкий к предложенному способ обработки паркетных пластин по периметру путем двухэтапной обработки всех четырех боковых граней с изменением положения граней относительно технологических осей обработки. Изменение расположения боковых граней относительно технологических осей обработки производят путем расположения этих осей под 90о друг к другу. При этом пластину (щит) в процессе обработки располагают горизонтально [3]

Известен наиболее близкий к предложенному станок для обработки деревянных пластин по периметру, содержащий два узла обработки боковых граней, подающее и роликовое базирующее устройства. Технологические оси углов обработки пластин, подающего и базирующего устройств выполнены с изменением направления на 90о. Оси роликов базирующего устройства расположены горизонтально [3]

Обработка деревянных пластин в горизонтальном их положении требует больших габаритов станка по ширине и длине. Изменение положения боковых граней пластин относительно технологических осей узлов обработки путем изменения положения технологических осей относительно друг друга между узлами обработки, с расположением их под 90о друг к другу усложняет конструкцию, требует наличия вертикально-подвижного стола, цилиндра подъема, доталкивающего цилиндра с упором толкателем, приемного наклонного роликового стола и различных базирующих устройств. Кроме того, все это увеличивает габариты станка и вызывает увеличение производственных площадей, ограничивает производительность, так как требуется значительное время на подъем и фиксацию стола с обрабатываемой пластиной (щитом) и на установочные перемещения механизмов второго узла обработки.

Целью изобретения является упрощение конструкции, повышение компактности станка и увеличение производительности.

Эта цель достигается тем, что в способе обработки деревянных пластин по периметру, преимущественно облицовочных модулей, путем двухэтапной обработки боковых граней с изменением положения граней пластин относительно технологических осей узлов обработки, обработку ведут в вертикальном положении пластин, а изменение положения граней пластин относительно технологических осей узлов обработки производят путем кантовки пластин в вертикальной плоскости.

Эта цель достигается также тем, что в станке для обработки деревянных пластин по периметру, содержащем два узла обработки боковых граней и подающее и роликовое базирующее устройство, технологические оси узлов обработки подающего и базирующего устройства расположены с перепадом по высоте и в одном направлении, при этом высота перепада выбрана с учетом размеров пластин и возможности его кантовки, а оси роликов базирующего устройства расположены вертикально.

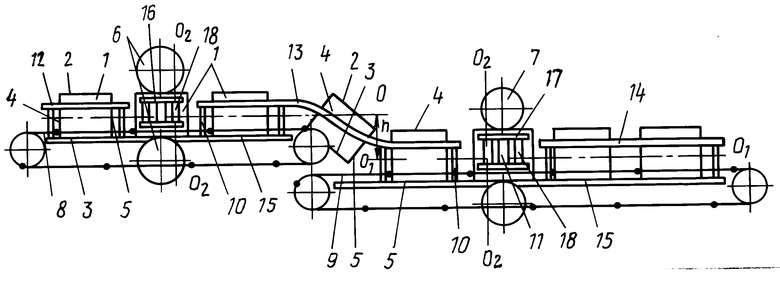

На чертеже изображен станок для осуществления предложенного способа.

Способ обработки деревянных пластин 1 по периметру предусматривает двухэтапную обработку боковых граней 2-5 с изменением положения этих граней относительно технологических осей 0-0 и 0I-0I узлов 6 и 7 обработки. Обработку пластин ведут в веpтикальном их положении. В узле 6 обработки производят обработку верхней 2 и нижней 3 граней пластины 1. Изменение положения граней 2,3 и 4,5 относительно технологических осей 0-0 и 0I-0I производят путем кантовки пластин 1 в вертикальной плоскости перед вторым узлом 7 обработки. При этом боковые грани 4 и 5 занимают положение верхнее и нижнее и производится их обработка в узле 7.

Станок для обработки деревянных пластин 1 по периметру содержит два узла 6 и 7 обработки, подающие устройства 8 и 9 и базирующие устройства 10.

В качестве подающих устройств 8 и 9 могут быть использованы, например, цепные передачи с упорными элементами 11.

Базирующие устройства вне узлов 6 и 7 обработки выполнены в виде направляющих линеек 12-14, соединенных с основаниями 15, а в узлах 6 и 7 обработки в виде роликовых секций 16 и 17 с вертикальным положением осей 02-02 роликов 18. Каждая роликовая секция выполнена из двух групп роликов 18, размещенных с зазором для установки обрабатываемой пластины 1. Одна из групп роликов 18 каждой секции по одну сторону от пластины 1 выполнена подвижной для поджатия пластины 1 к противоположной группе роликов 18.

Технологические оси 0-0 и 01-01 узлов 6 и 7 обработки подающих 8 и 9 и базирующих 10 устройств расположены в одном направлении (без его изменения) и выполнены с перепадом по высоте h. Величина перепада h берется с учетом размером обрабатываемых пластин 1 и возможности их кантовки под действием собственного веса с обеспечением устойчивости их на основании 15 линии узла 7 вторичной обработки пластины.

В процессе работы пластину 1 ставят на основание 15 между направляющих линеек 12 и перемещают с помощью упорных элементов 11 цепной передачи в узел 6 обработки. В узле 6 обработки пластину 1 фиксируют в роликовой секции 16 путем поджатия роликов 18 и производят обработку верхней 2 и нижней 3 граней пластины 1. После выхода их узла 6 обработки пластина 1 перемещается дальше в направляющих 13. В конце подающего устройства 8 происходит кантование пластины под действием собственного веса и опускание ее на основание 15 с изменением положения граней относительно технологических осей 00 и 01-01 (грани 4 и 5 занимают верхнее и нижнее положения). Пластина 1 базируется на основании 15 и перемещается по нему в узел 7 обработки с помощью подающего устройства и далее между направляющих 14 к месту складирования или последующей обработки.

Предложенный способ обработки деревянных пластин по периметру с вертикальным расположением пластин в процессе транспортировки и обработки позволяет сократить габариты станка в поперечном направлении, а использование кантовки пластин для изменения положения боковых граней пластин относительно технологических осей обработки позволяет обеспечить минимальную протяженность линий обработки, упростить конструкцию (не требуется использование специальных устройств-столов, сложных базирующих приспособлений, механизмов подъема и перемещения). Все это упрощает конструкцию, повышает ее компактность, снижает металлоемкость и увеличивает производительность, так как не требуются дополнительные затраты времени на изменение положения граней пластин по отношению технологических осей обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ДЕРЕВЯННЫХ ДЕТАЛЕЙ СРУБА | 1993 |

|

RU2015881C1 |

| СТАНОК ДЛЯ ГИБКИ | 2000 |

|

RU2198049C2 |

| ШИПОРЕЗНЫЙ СТАНОК | 1992 |

|

RU2067526C1 |

| СТАНОК ШИПОРЕЗНЫЙ | 2002 |

|

RU2221693C1 |

| СПОСОБ ОБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ГОЛОВКИ РЕЛЬСА НА РЕЛЬСОФРЕЗЕРНОМ СТАНКЕ И РЕЛЬСОФРЕЗЕРНЫЙ СТАНОК | 2001 |

|

RU2201318C2 |

| ПОДЪЕМНО-ЦЕНТРИРУЮЩАЯ СИСТЕМА КОЛЕСОТОКАРНОГО СТАНКА | 2020 |

|

RU2722496C1 |

| Шипорезный станок | 1973 |

|

SU476160A1 |

| СТАНОК ШИПОРЕЗНЫЙ | 2002 |

|

RU2200087C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОСЕЧНО-ВЫТЯЖНОЙ СЕТКИ | 1997 |

|

RU2117543C1 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 2000 |

|

RU2171742C1 |

Цель: упрощение конструкции, повышение компактности станка и увеличение производительности. Сущность изобретения: обработку пластин ведут в вертикальном их положении, а изменение положения их боковых граней производят путем кантовки пластин. Станок для обработки пластин имеет два узла обработки. Технологические оси этих узлов и подающих и базирующих устройств расположены с перепадом по высоте и имеют одно направление. 2 с.п.ф-лы, 1 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Станок для обработки щитов по периметру | 1986 |

|

SU1393639A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1995-08-09—Публикация

1993-04-29—Подача