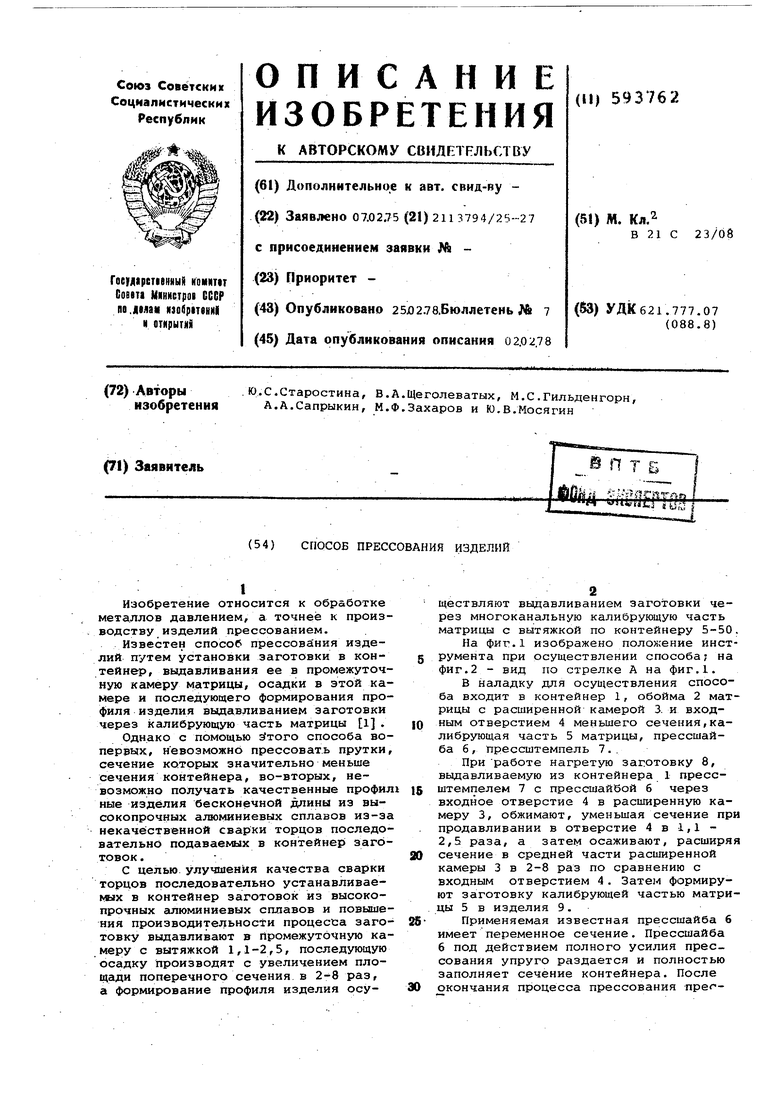

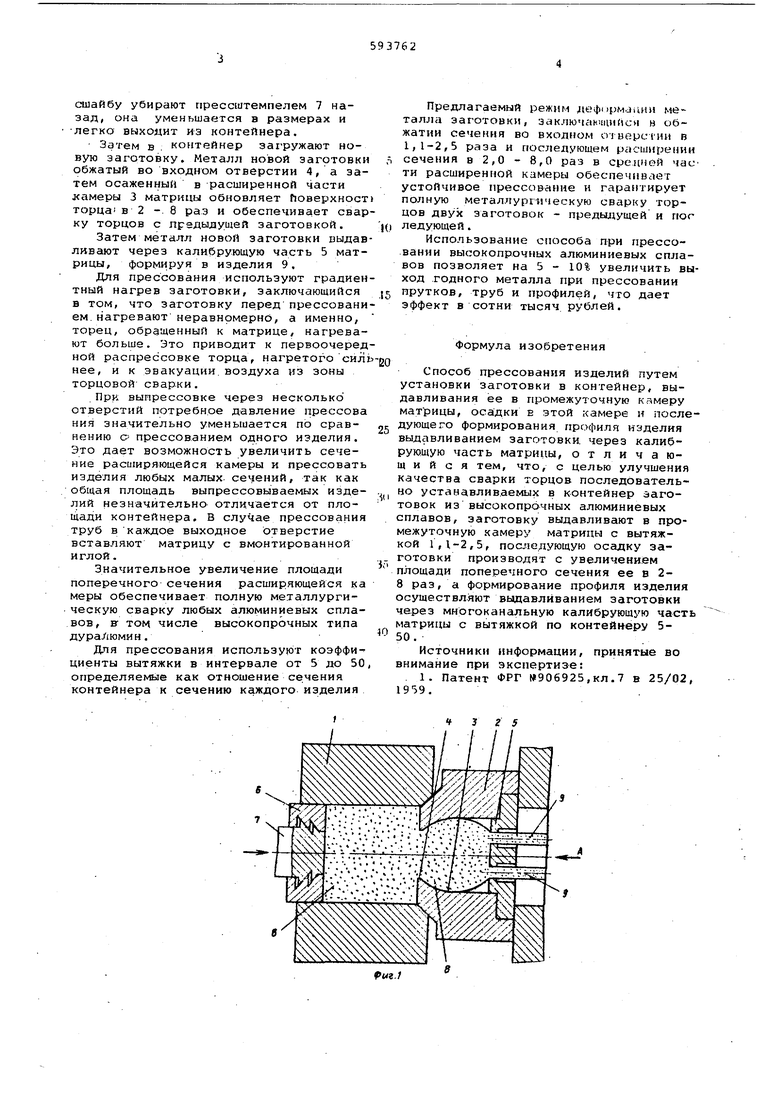

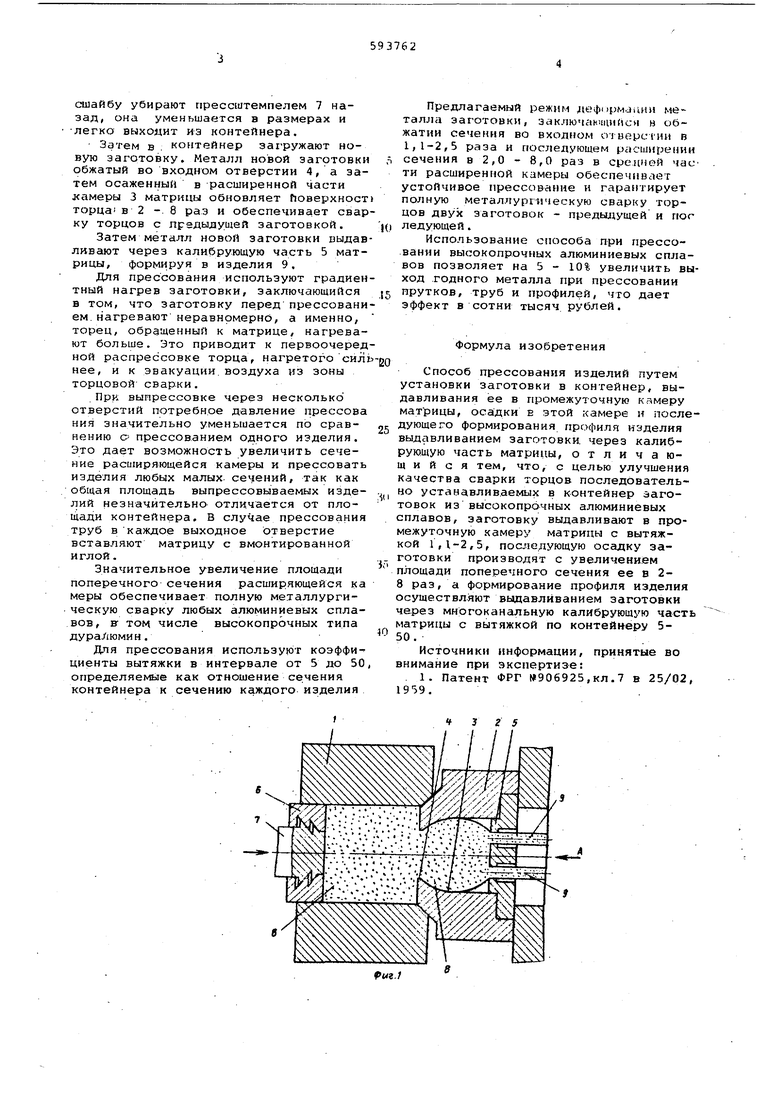

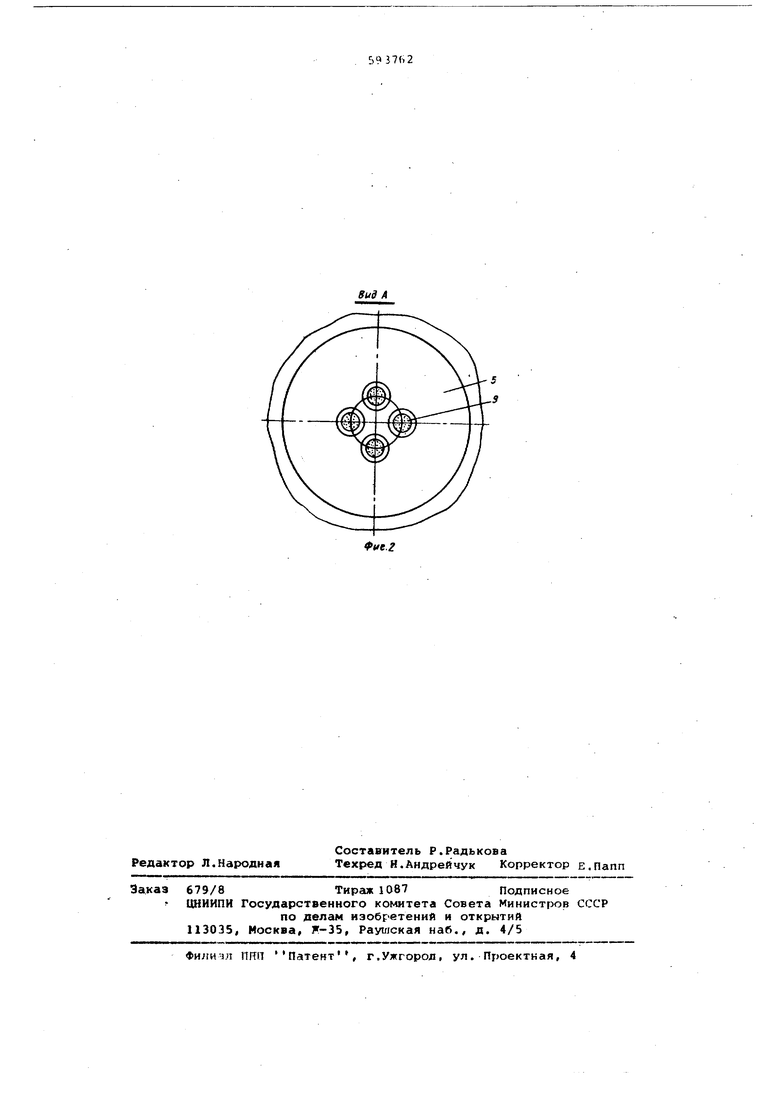

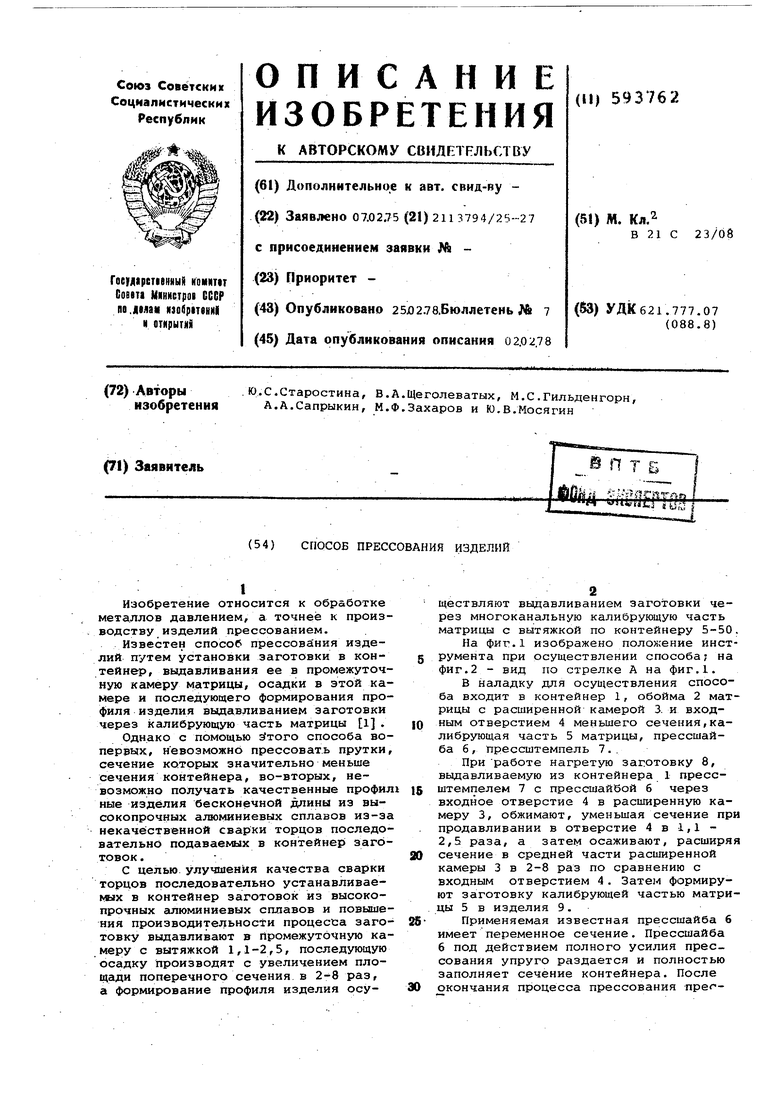

сшайбу убирают прессштемпелем 7 назад, она уменьшается в размерах и легко выходит из контейнера. Затем в контейнер загружают новую заготовку. Металл новой заготовки обжатый во входном отверстии 4, а затем осаженнын в расширенной части камеры 3 матрицы обновляет fioaepxHocT торца в 2 -.8 раз и обеспечивает свар ку торцов с предыдущей заготовкой. Затем металл новой заготовки выдав ливгиот через калибрующую часть 5 матрицы, формируя в изделия 9. Для прессования используют градиен тный нагрев заготовки, заключающийся в том, что заготовку перед прессовани ем, нагревают неравномерно, а именно, торец, обращенный к матрице, нагревают больше. Это приводит к первоочеред ной распрессовке торца, нагретого сил нее, и к эвакуации.воздуха из зоны торцовой сварки. При выпрессовке через несколько отверстий потребное давление прессова ния значительно уменьшается по сравнению с прессованием одного изделия. Это дает возможность увеличить сечение расширяющейся камеры и прессовать изделия любых малых сечений, так как общая площадь выпрессовываемых изделий незначительно отличается от площади контейнера, В случае прессования труб в каждое выходное отверстие вставляют матрицу с вмонтированной Иглой. Значительное увеличение площади поперечного сечения расширяющейся ка меры обеспечивает полную металлургическую сварку любых алюминиевых сплавов, в- том числе высокопрочных типа дураЛюмин. Для прессования используют коэффи циенты вытяжки в интервале от 5 до 50 определяемые как отношение сечения контейнера к сечению каждого изделия

Риг.1 Предлагаемый режим деф|рма1 ни металла заготовки, заключаницкйся в обжатии сечения во входном спверсчии в 1,1-2,5 раза и последующем расширении сечения в 2,0 - 8,0 раз в сренмей час ти расширенной камеры обеспечивлет устойчивое прессование и гарантирует полную металлургическую сварку торцов двУх заготовок - предьщущей и rror ледующей. Использование способа при прессо.вании высокопрочных алюминиевых сплавов позволяет на 5 - 10% увеличить выход .годного металла при прессовании прутков, труб и профилей, что дает эффект в сотни тысяч рублей. Формула изобретения Способ прессования изделий путем установки заготовки в контейнер, выдавливания ее в промежуточную камеру матрицы, осадки в .этой камере и последующего формирования профиля изделия выдавливанием заготовки через калибрующую часть матрИ11ы, отличающийся тем, что, с целью улучшения качества сварки торцов последовательно устанавлив.аемых в контейнер заготовок из высокопрочных алюминиевых сплавов, заготовку выдавливают а промежуточную камеру матрицы с вытяжкой 1,1-2,5, последующую осадку заготовки производят с увеличени.ем площади поперечного сечения ее в 28 раз, а формирование профиля изделия осуществляют вьщавлйванием заготовки через многоканальную калибрующую часть матрицы с вытяжкой по контейнеру 550.. Источники информации, принятые во внимание при экспертизе: 1. Патент ФРГ №906925,кл.7 в 25/02, 1959.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ многоканального прессования изделий | 1986 |

|

SU1342554A1 |

| Устройство для непрерывного прямого выдавливания | 1990 |

|

SU1801040A3 |

| СПОСОБ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2016682C1 |

| СПОСОБ ГИДРОПРЕССОВАНИЯ ТОЧНЫХ ПРОФИЛЕЙ ИЗ СПЛАВОВ ЦВЕТНЫХ И БЛАГОРОДНЫХ МЕТАЛЛОВ | 1995 |

|

RU2084304C1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ГИДРОМЕХАНИЧЕСКОГО ПРЕССОВАНИЯ ЗАГОТОВОК | 2010 |

|

RU2440864C1 |

| Способ изготовления прессованных профилей из высокопрочных деформируемых алюминиевых сплавов системы Al-Zn-Mg-Cu с добавками переходных металлов | 2019 |

|

RU2733233C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ | 2001 |

|

RU2200644C2 |

| СПОСОБ ПРЕССОВАНИЯ МЕТАЛЛОВ | 2005 |

|

RU2284235C1 |

| Способ последовательного прессования | 1989 |

|

SU1696033A1 |

| Матричный блок для прессования изделий из гранул в контейнере | 1980 |

|

SU1039604A1 |

Авторы

Даты

1978-02-25—Публикация

1975-02-07—Подача