Изобретение относится к каталитическим процессам нефтепереработки и нефтехимии и может быть использовано для увеличения эффективности предварительной регенерации алюмосиликатного катализатора крекинга. Изобретение может быть применено для всех типов реакторов с циркуляцией катализатора в регенератор.

Циркулирующий катализатор в реакторном блоке на выходе из реактора содержит кроме кокса адсорбированные углеводороды, которые, попадая в регенератор, увеличивают его коксовую нагрузку, а также за счет большего соотношения атомов Н:С, чем у кокса, увеличивают температуру горения кокса в регенераторе, что приводит к перегреву катализатора и его растрескиванию.

Известен способ предварительной регенерации катализатора реформинга бензиновых фракций циркулирующим водородсодержащим газом (Н2=83,7 об. С1-С4= 16,3 об.) в два этапа: 2-часовая выдержка при 460оС и затем 16-часовая выдержка при 500оС, после чего катализатор обрабатывают кислородсодержащим газом для выжигания кокса [1]

Однако этот способ применяется для стационарного слоя катализатора, работающего в периодическом режиме и не применяется в непрерывных процессах. Кроме того, за счет присутствия в водородсодержащем газе углеводородов С1-С4 увеличивается содержание кокса на поверхности катализатора.

Для реакторов с неподвижным слоем дополнительным способом интенсификации процесса предварительной регенерации закоксованного катализатора является вакуумирование [2]

Однако вакуумирование дорогой способ, достаточно эффективный лишь для стационарного слоя катализатора, работающего в периодическом режиме, и непригодный для движущегося слоя катализатора.

Наиболее близким к предлагаемому является способ предварительной регенерации закоксованного катализатора, включающий подачу в отпарную зону реактора водяного пара [3]

Вышеприведенные способы имеют недостаток: использование водяного пара дешевле, чем использование вакуума, но имеет меньшую эффективность. Так, подача водяного пара в отпарную зону реактора снижает содержание адсорбированных углеводородов в катализаторе лишь на 25 мас. от общего количества адсорбированных углеводородов (Волошин Н.Д. Сюняев З.И. Морозов Б.Ф. и др. Химия и технология топлив и масел, 1967, N 3, с. 7).

Целью предлагаемого способа является увеличение эффективности процесса предварительной регенерации катализатора в отпарной зоне реактора, вследствие чего снижается температура и коксовая нагрузка регенератора каталитических установок с движущимся и "кипящим" слоем катализатора.

Цель достигается тем, что в отличие от известного способа предварительной регенерации катализатора водяным паром в отпарную зону реактора с движущимся слоем катализатора или "кипящим" слоем катализатора одновременно подают водяной пар и водород в объемном соотношении 100:(10-1).

Анализ патентной и научно-технической литературы показывает, что сведений об использовании смеси водяного пара с водородом в объемном соотношении 100: (10-1 ) в качестве десорбирующего агента для удаления адсорбированных углеводородов с поверхности закоксованного катализатора не обнаружено.

Таким образом, предлагаемое техническое решение соответствует критерию "Существенное отличие".

Сущность изобретения иллюстрируется следующими примерами.

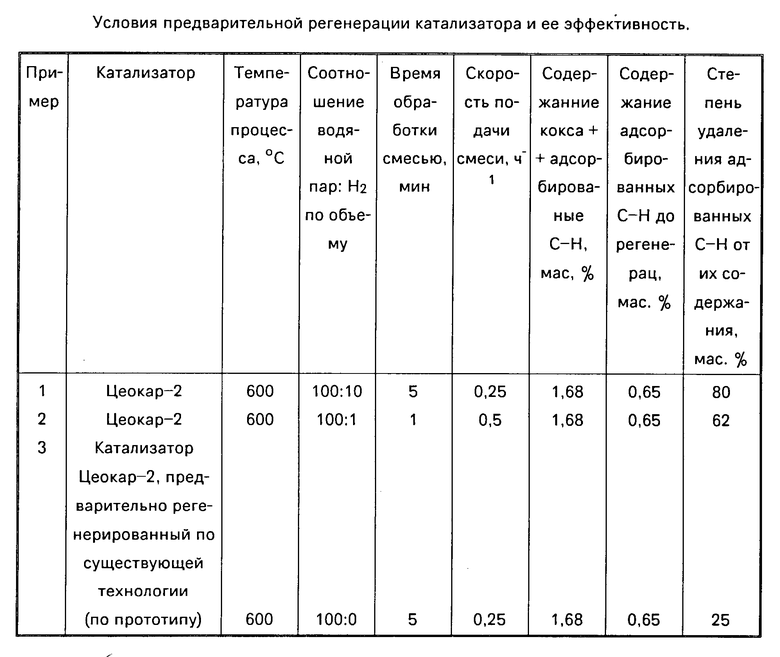

П р и м е р 1. В проточном реакторе алюмосиликатный катализатор крекинга Цеокар-2 в количестве 66 см3 с содержанием углеродистых отложений 1,68 мас. обрабатывают смесью водяного пара и водорода в объемном соотношении 100:10 в течение 5 мин с объемной скоростью 0,25 ч-1 при 600оС. Содержание углеродистых отложений определяют аскаритным способом по поглощению образовавшегося СО2 аскаритом. Количество адсорбированных углеводородов определяют методом экстракции углеводородов спиртотолуольной смесью на аппарате Соксклета в течение 12 ч с последующим вакуумированием (1-3 мм рт.ст.) экстрагированного катализатора при температуре 200оС. Результаты эксперимента приведены в таблице.

П р и м е р 2. Аналогично примеру 1 обрабатывают катализатор Цеокар-2, изменяют время обработки, соотношение водяного пара и водорода, объемную скорость подачи газовой смеси.

Результаты испытаний образцов катализатора приведены в таблице.

Как видно из результатов, представленных в таблице, предлагаемый способ предварительной регенерации катализатора обеспечивает большую степень извлечения углеводородов по сравнению с известным методом предварительной регенерации катализатора только водяным паром.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ крекинга вакуумного газойля | 1989 |

|

SU1779259A3 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ | 2001 |

|

RU2202592C1 |

| СПОСОБ ДЕСТРУКТИВНО-АДСОРБЦИОННОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2280674C2 |

| Способ отпаривания отработанного катализатора и устройство отпаривания отработанного катализатора установки каталитического крекинга | 2024 |

|

RU2836396C1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2015 |

|

RU2598074C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА ТЯЖЕЛЫХ НЕФТЯНЫХ ФРАКЦИЙ | 2004 |

|

RU2262527C1 |

| УСТРОЙСТВО И СПОСОБ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2007 |

|

RU2449003C2 |

| СПОСОБ И УСТРОЙСТВО КАТАЛИТИЧЕСКОГО КРЕКИНГА ДЛЯ ПОЛУЧЕНИЯ ПРОПИЛЕНА | 2012 |

|

RU2580829C2 |

| МНОГОСТАДИЙНЫЙ СПОСОБ КРЕКИНГА И ОТПАРКИ В УСТАНОВКЕ FCC | 2011 |

|

RU2569301C2 |

| Способ каталитического крекинга | 2023 |

|

RU2811274C1 |

Использование: в нефтепереработке, в частности в процессе крекинга углеводорода. Сущность изобретения: закоксованный алюмосиликатный катализатор крекинго Цеокар-2 обрабатывают смесью водяного пара и водорода в объемном соотношении 100 (10 1) в отпарной зоне реактора. Степень удаления адсорбированных углеводородов 62 80 мас. 1 табл.

СПОСОБ ПРЕДВАРИТЕЛЬНОЙ РЕГЕНЕРАЦИИ АЛЮМОСИЛИКАТНОГО КАТАЛИЗАТОРА КРЕКИНГА УГЛЕВОДОРОДОВ, включающий подачу водяного пара в отпарную зону реакторного блока с циркуляцией катализатора, отличающийся тем, что в отпарную зону одновременно подают водород в объемном соотношении водяной пар водород 100 (10 1).

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Масагутов Р.М | |||

| и др | |||

| Регенерация катализаторов в нефтепереработке | |||

| М.: Химия, 1987. | |||

Авторы

Даты

1995-08-27—Публикация

1991-06-17—Подача