Изобретение относится к оборудованию для обработки металла давлением, в частности к производству сварных труб.

Наиболее близким по технической сущности к предлагаемому решению является трубоформовочный стан, содержащий ряд формующих клетей с кромконаправляющими роликами и дополнительное формующее роликовое устройство.

Недостатком известного решения является недостаточная прямолинейность трубных заготовок малого и среднего диаметров, что способствует увеличению брака при их производстве. Чтобы уменьшить процент брака трубных заготовок, приходится использовать правилки, которые потребляют большое количество электроэнергии и занимают значительные площади цехов, и, как следствие, увеличение себестоимости производства труб.

Цель изобретения повышение выхода годных изделий. Пpи этом достигается получение такого технического результата, как снижение энергоемкости и себестоимости производства трубных заготовок.

Цель достигается тем, что в трубоформовочном стане, содержащем ряд формующих клетей с кромконаправляющими роликами и дополнительное формующее роликовое устройство, при изготовлении труб малого и среднего диаметра, дополнительное формующее роликовое устройство выполнено с возможностью взаимодействия рабочей поверхностью с кромками формуемой трубы, и размещено между крайними формующими клетями, при этом расстояние от оси формовки до плоскости, касательной к боковой поверхности ролика и расположенной параллельно оси формовки со стороны ролика, ближайшей к формуемой трубе, составляет 0,95 0,98 радиуса формуемой трубы.

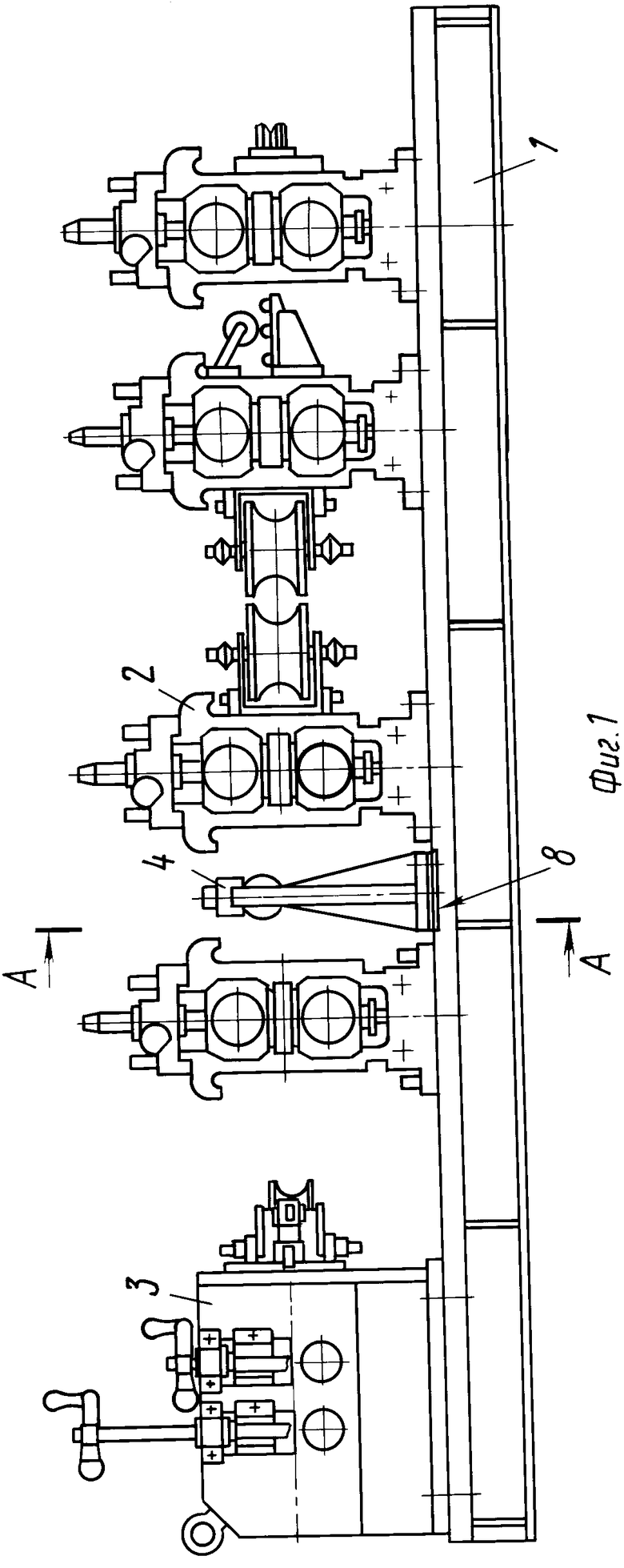

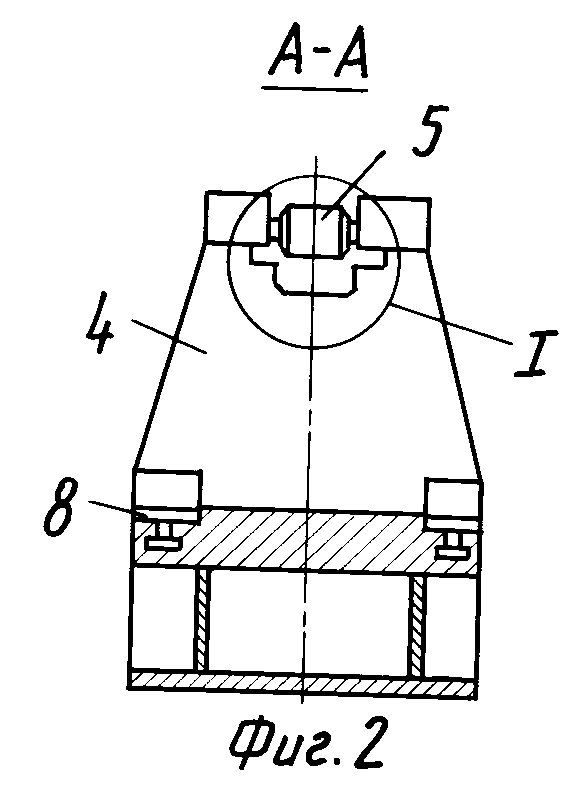

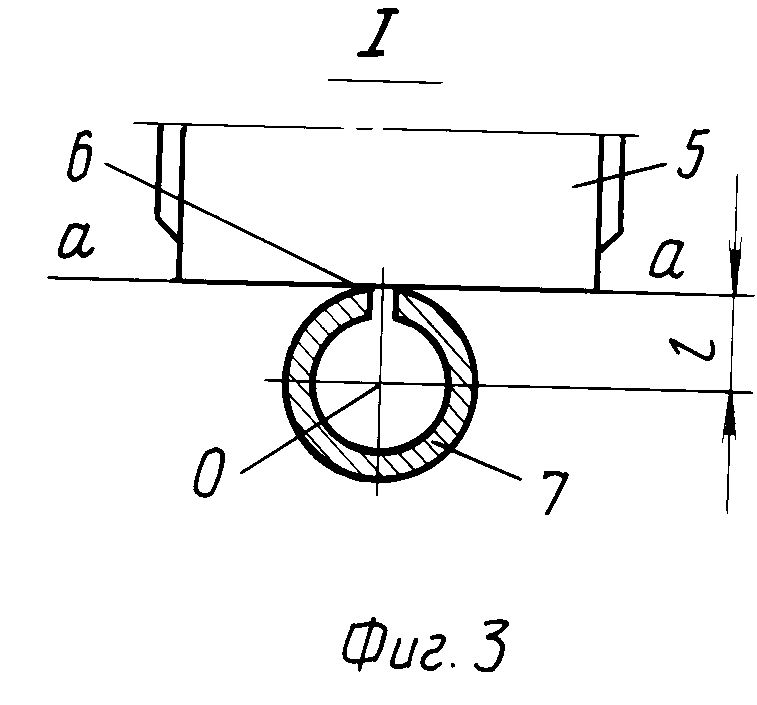

На фиг. 1 изображен общий вид трубоформовочного стана; на фиг.2 разрез А-А фиг.1; на фиг.3 узел I на фиг.2.

Трубоформовочный стан содержит установленные на станине 1 формующие клети 2, сварочную клеть 3 и дополнительное формующее роликовое устройство 4, размещенное между крайними формующими клетями 2. Дополнительное формующее роликовоe устройство 4 содержит ролик 5, установленный своей осью перпендикулярно оси О формовки с возможностью взаимодействия рабочей поверхностью с кромками 6 формуемой трубы 7, при этом расстояние l от оси О формовки до плоскости а-а, касательной к боковой поверхности ролика 5 и расположенной параллельно оси О со стороны ролика 5, ближайшей к формуемой трубе, составляет 0,95 0,98 радиуса R формуемой трубы 7. С целью установки необходимого расстояния l дополнительное формующее роликовое устройство 4 устанавливается на специальные регулировочные прокладки щупы 8 (пакет прокладок).

Трубоформовочный стан работает следующим образом.

Сформированная трубная заготовка 7 после выхода из формующих клетей 2 непрерывно поступает в сварочную клеть 3. Образующая ролика 5, взаимодействующая с кромками 6 трубы 7, производит одностороннюю ее деформацию в направлении, перпендикулярном оси формовки. Как показали опытные испытания, поддержание расстояния l необходимым по величине значительно сократило процент выхода бракованных изделий.

Величину l, например, для труб с размерами 27х3 мм, 33х3 мм определяли опытным путем. Для этой цели использовали эталонную заготовку, которую установили в ролики крайних формующих клетей 2. Дополнительное формующее роликовое устройство 4 выставлялось таким образом, чтобы образующая ролика 5 взаимодействовала с образующей эталона (выстановка в "ноль"). Дополнительное роликовое устройство 4 своим основанием устанавливалось на подложенные заранее прокладки щупы различной толщины, набранные пакетом 8. Попеременно извлекая из пакета 8 щупы прокладки различной толщины и проводя прокатку трубных заготовок, был определен оптимальный размер l, при котором достигалась прямолинейность труб необходимых параметров.

Установка расстояния l более 0,98 радиуса формуемой трубы нежелательна, так как увеличивается выход бракованных труб по прямолинейности.

Установка расстояния l менее 0,95 радиуса формуемой трубы также нежелательна, так как увеличивается выход бракованных труб из-за некачественного провара шва.

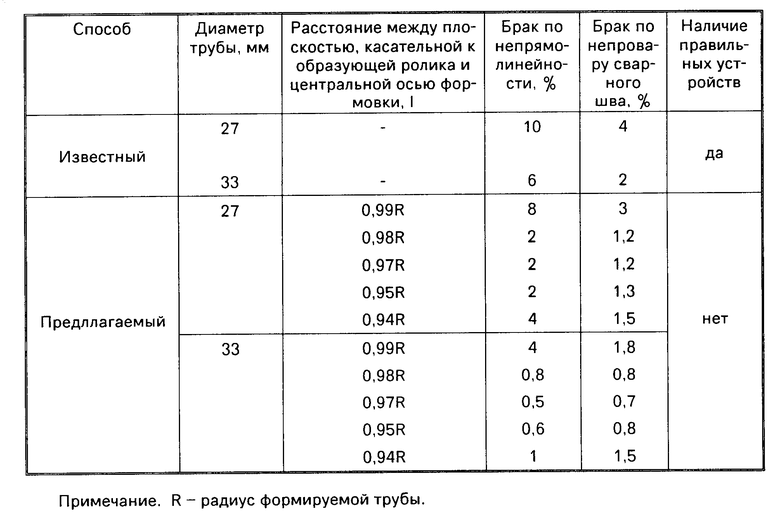

Результаты сравнительных испытаний приведены в таблице.

Использование изобретения с параметрами расстояния l, равными 0,95-0,98 радиуса формуемой трубы не только повысило качество труб (повысился процент выхода годных изделий), но также снизились затраты электроэнергии и отпала необходимость в использовании правильных устройств, следствием чего является снижение себестоимости производства труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБОФОРМОВОЧНЫЙ СТАН | 2008 |

|

RU2365449C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 1993 |

|

RU2040988C1 |

| СИСТЕМА КАЛИБРОВ ТРУБОФОРМОВОЧНОГО СТАНА | 2008 |

|

RU2360755C1 |

| ОТКРЫТЫЙ ФОРМУЮЩИЙ КАЛИБР ТРУБОЭЛЕКТРОСВАРОЧНОГО СТАНА | 2001 |

|

RU2204452C1 |

| ВАЛОК ТРУБОФОРМОВОЧНОГО СТАНА | 2002 |

|

RU2228811C1 |

| СТАН ДЛЯ ПРОФИЛИРОВАНИЯ ТРУБ | 2005 |

|

RU2295410C1 |

| ЗАДАЮЩЕЕ УСТРОЙСТВО ТРУБОФОРМОВОЧНОГО СТАНА | 2005 |

|

RU2295411C1 |

| ТРУБОФОРМОВОЧНЫЙ СТАН | 2002 |

|

RU2230619C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ С ПРОДОЛЬНЫМ ШВОМ | 1991 |

|

RU2014165C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ С ПРОДОЛЬНЫМ ШВОМ | 1993 |

|

RU2049570C1 |

Использование: при изготовлении труб малого и среднего диаметра. Сущность изобретения: на станине смонтированы формующие клетки с кромконаправляющими роликами и дополнительное формующее роликовое устройство, размещенное между крайними формующими клетями. Дополнительное роликовое устройство оснащено роликом, установленным своей осью перпендикулярно оси формовки и взаимодействующим с кромками формуемой трубы. Расстояние от оси формовки до плоскости, касательной к боковой поверхности ролика и расположенной параллельно оси формовки со стороны ролика, ближайшей к формуемой трубе, составляет 0,95 0,98 от радиуса трубы. 3 ил. 1 табл.

ТРУБОФОРМОВОЧНЫЙ СТАН, содержащий ряд формующих клетей с кромконаправляющими роликами и дополнительное формующее роликовое устройство, отличающийся тем, что при изготовлении труб малого и среднего диаметра дополнительное формующее роликовое устройство выполнено с роликом, установленным своей осью перпендикулярно оси формовки с возможностью взаимодействия рабочей поверхностью с кромками формуемой трубы, и размещено между крайними формующими клетями, при этом расстояние от оси формовки до плоскости, касательной к боковой поверхности ролика и расположенной параллельно оси формовки со стороны ролика, ближайшей к формуемой трубе, составляет 0,95 0,98 от радиуса формуемой трубы.

| Трубоформовочный стан | 1974 |

|

SU484914A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-08-27—Публикация

1993-03-29—Подача