Изобретение относится к ювелирным изделиям, браслетам и прочим украшениям, в частности к их изготовлению, и может быть использовано при механизации ювелирного производства.

Известен механизм для перемещения вставок ювелирных изделий при обточке, содержащий опору, укрепленную в ней одним концом стойку с размещенным на ней с возможностью перемещения корпусом, в котором помещена оправка с кулачком.

Недостатками известного механизма являются наличие больших усилий что приводит к срыву обрабатываемой вставки ювелирного изделия в точках перехода копира и низкая точность по идентичности обрабатываемых вставок.

Целью настоящего изобретения является устранение отмеченных недостатков, т.е. снижение усилий на механизме и повышение его точности.

Указанная цель достигается тем, что в известном механизме для перемещения вставок ювелирного изделия при обточке, содержащем опору, укрепленную в ней одним концом стойку с размещенным на ней с возможностью перемещения корпусом, в котором помещена оправка с кулачком для удержания изделия при обработке, согласно изобретению, кулачок размещен на торце оправки, противоположном закрепленному изделию, и вне корпуса, механизм снабжен компенсатором перемещения обрабатываемой вставки ювелирного изделия, связанным с корпусом, стойкой и кулачком. Компенсатор перемещения обрабатываемой вставки ювелирного изделия выполнен в виде двух гидроцилиндров разного диаметра со штоками, соединенных между собой гибкой связью, причем цилиндры соединены с корпусом, шток цилиндра меньшего диаметра через опорную площадку взаимодействует с кулачком, а шток цилиндра большего диаметра взаимодействует с открытым торцом стойки.

Цилиндр меньшего диаметра соединен с корпусом жестко, а цилиндр большего диаметра с возможностью перемещения в направлении торца стойки.

Стойка выполнена с возможностью перемещения вдоль своей продольной оси за счет винтовой пары, одна часть которой размещена на опоре, а другая взаимодействует с упором, выполненным на стойке.

Опорная площадка выполнена в виде пластины.

Совокупность отличительных признаков решения заявителю неизвестна, что является доказательством новизны предложения, а каждый из признаков отличительной части совокупности со всей очевидностью не следует из уровня техники (признак выполняет аналогичную функцию), что является доказательством наличия изобретательского уровня в предложении. При этом автор подчеркивает наличие причинно-следственной связи между совокупностью существенных признаков предлагаемого изобретения и достигаемым результатом.

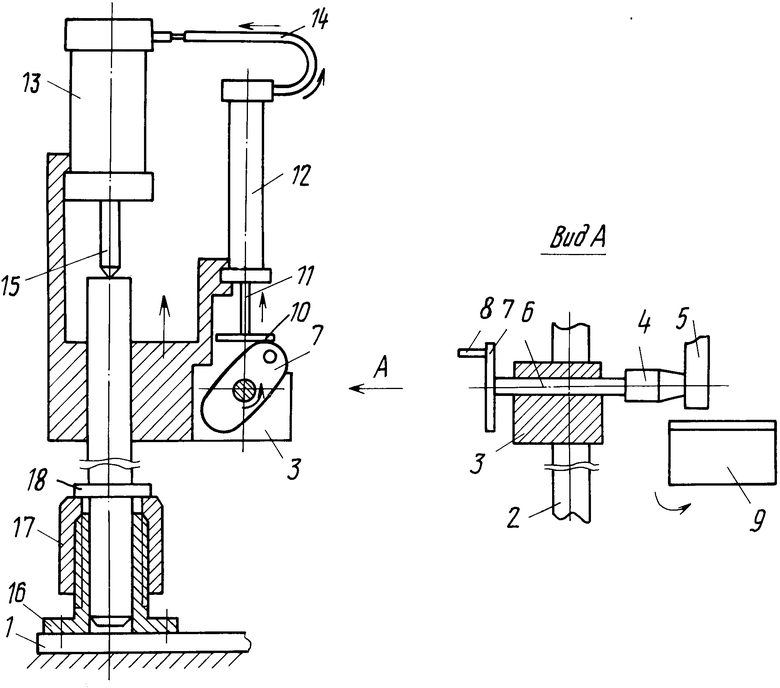

На чертеже представлена схема механизма.

Механизм содержит опору 1, стойку 2, которая одним концом укреплена с возможностью перемещения вдоль своей продольной оси. На стойке с возможностью перемещения размещен корпус 3 (может стопориться, но на чертеже стопор не показан). В корпусе размещена справка 4, предназначенная для удержания обрабатываемой вставки ювелирного изделия 5 известным способом (можно при помощи клеящего материала) оправка в себя включает вал 6, на котором размещен кулачок 7 (копир) с ручкой 8.

Кулачек размещен вне корпуса на торце оправки, противоположном закрепленной вставке ювелирного изделия. Изделие размещено над абразивным кругом 9. Кулачок взаимодействует с опорной площадкой 10, а последняя со штоком 11 гидроцилиндра 12, который жестко укреплен в вертикальном положении на корпусе. Гидроцилиндр 12 связан с гидроцилиндром 13 большего диаметра, а эта связь выполнена гибким шлангом 14, так как гидроцилиндры друг относительно друга перемещаются. Гидроцилиндр 13 скреплен с корпусом таким образом, что корпус как бы висит на нем, т.е. гидроцилиндр имеет возможность перемещения в направлении к стойке 2 Шток 15 гидроцилиндра большего диаметра взаимодействует с открытым торцом стойки.

На опоре жестко укреплена втулка 16, на наружной поверхности которой выполнена резьба и помещена гайка 17. Торец гайки упирается в упор 18, выполненный на стойке.

Работа механизма осуществляется следующим образом.

Заготовка (вставка ювелирного изделия) 5, для случая обработки овала, приклеивается известным способом к оправке 4, размещенной на валу 6 и копир 7 при помощи рукоятки 8 устанавливается в крайнее положение, соответствующее его минимальному диаметральному размеру, при этом шток 11 выдвинут на максимальную длину из гидроцилиндра 12. Площадка 10, размещенная на штоке 11, взаимодействует с копиром постоянно и для лучшего контакта она выполнена протяженной. Так как заготовка ориентирована своими осями по копиру, она займет соответствующее копиру положение. Давление в гидроцилиндрах 12 и 13, уравновешено массой корпуса 3 с размещенными на нем узлами. Положение корпуса на стойке 2 и соответствующее ему расстояние оправки с заготовкой, ориентированной своей меньшей осью перпендикулярно абразивному кругу, до самого абразивного круга определяется конструктивными размерами механизма в целом. Обработка заготовки может начаться за счет подвода абразивного круга 8 к ней или за счет перемещения всего механизма с заготовкой к абразивному кругу. Последнее лучше осуществить вращением гайки 17 на втулке 16. Перемещая эту винтовую пару, опускаем механизм до соприкосновения заготовки с абразивным кругом. Отработка заготовки началась. Затем, при помощи рукоятки 8 вращаем копир 7. Это перемещение копира отслеживается штоком 11 гидроцилиндра 12, и шток идет вверх.

За счет выбранного соотношения диаметров гидроцилиндров, а оно рекомендуется автором из проведенных им экспериментов 1:3, шток 15 гидроцилиндра 13 пройдет путь вниз в 3 раза меньший, чем шток 11 гидроцилиндра 12, а поскольку корпус 3 установлен на стойке 2 подвижно, то он поднимется, а вместе с ним ось обрабатываемой заготовки удалится от абразивного круга на расстояние в 3 раза меньшее, чем "поднимается" профиль копира, при сохранении контакта периферийной части заготовки с абразивным кругом уменьшается съем материала, за счет чего усилия на механизме снижаются. За счет предложенной конструкции профиль копира по диаметральным размерам можно выполнять в свободных размерах.

Корпус 3 с узлами имеет достаточно большую массу и она распределяется на две точки. Этими точками являются: точка взаимодействия копира 7 с опорной площадкой 10 и точка взаимодействия штока 15 с торцом стойки 2. Третьей силовой точкой является место контакта заготовки с абразивным кругом. Силы, действующие на механизм при обработке, компенсируются силами тяжести. Так работает компенсатор перемещения обрабатываемой вставки, благодаря чему больших усилий при обработке прикладывать к рукоятке 8 не приходится.

Когда заготовка обработана по всей поверхности и повторяет форму копира, из конструктивных параметров механизма следует, что ее размеры будут в 3 раза меньше размеров копира.

Если необходимо получать идентичные копии заготовок меньшего размера, то навинчивая гайку 17 на втулку 16 и тем самым опуская механизм на заданную высоту, можно получать копии вставок ювелирных изделий, уменьшенные в размерах (в осях) на эту высоту.

Механизм прост в обслуживании, повышает точность изготовления вставок ювелирных изделий, делая их абсолютно идентичными по размерам и снижает усилия, приходящиеся на копир, обеспечивая высокую производительность труда.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЮВЕЛИРНОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2067407C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПОЛЫХ ЦИЛИНДРОВ, УСТРОЙСТВО ДЛЯ ИХ КРЕПЛЕНИЯ В ОБРАБАТЫВАЮЩЕМ СТАНКЕ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1993 |

|

RU2049648C1 |

| Станок для огранки вставок юве-лиРНыХ издЕлий | 1979 |

|

SU808329A1 |

| Многопозиционный станок | 1980 |

|

SU891341A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ КАБОШОНОВ СО СЛОЖНОПРОФИЛЬНОЙ ПОВЕРХНОСТЬЮ ИЗ ПОЛУДРАГОЦЕННЫХ КАМНЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2705828C1 |

| Автомат для навивки пружин | 1980 |

|

SU895576A1 |

| Станок для изготовления проволочных деталей | 1979 |

|

SU897333A1 |

| Устройство для калибровки концов трубчатых изделий | 1980 |

|

SU956090A1 |

| Устройство для зачистки внутрен-НЕй цилиНдРичЕСКОй пОВЕРХНОСТи из-дЕлий | 1979 |

|

SU831553A1 |

| Устройство для калибровки концов труб | 1981 |

|

SU997921A2 |

Сущность изобретения: механизм содержит опору 1, стойку 2 с подвижным корпусом 3 и кулачок 7, снабжен компенсатором перемещения обрабатываемой вставки 5 ювелирного изделия, связанным с корпусом 3 стойкой 2, кулачком 7 и выполненным в виде двух гидроцилиндров 12, 13 разного диаметра, причем гидроцилиндр меньшего диаметра 12 соединен с корпусом 3 жестко, а гидроцилиндр большего диаметра 13 с возможностью перемещения вдоль своей продольной оси. 4 з.п. ф-лы, 1 ил.

| Епифанов В.И., Песина А.Я., Зыков Л.В., Технология обработки алмазов в бриллианты, М.: Высшая школа, 1976, с.141-142. |

Авторы

Даты

1995-09-10—Публикация

1993-02-11—Подача