Изобретение относится к электротехнике, а именно к технологическому оборудованию сборки пружины с контактами электромагнитного реле с помощью сварки, и может быть использовано для сборки деталей в электротехнической и радиоэлектронной промышленности.

В настоящее время на предприятии-заявителе сборка пружины с контактами электромагнитного реле с помощью сварки осуществляется на автоматах сборки и сварки (1) и на некоторых участках вручную с помощью специальных приспособлений для укладки и сварочной головки. Контроль прочности сварных соединений пружины с контактами осуществляется с помощью приспособления (2) для определения прочности сварки контактов с пружинами общего пользования. Приспособление представляет собой отвертку-динамометр. Оператор укладывает пружину с приваренными контактами так, чтобы пружине обеспечить упор (опорную поверхность), а отвертку-динамометр упирает в проверяемый контакт и прикладывает заданное усилие, т.е. нажимает на контакт. Шкала, по которой определяется усилие нажатия, расположена на ручке отвертки-динамометра. По истечении времени, необходимого для установки на ручке заданного усилия, оператор отводит отвертку-динамометр от контакта и визуально определяет пригодность собранного сваркой узла.

Такой метод контроля мало производителен и обеспечивает проверку не каждого собранного узла, а выборочно из партии в 50-100 штук, что не дает высокой гарантии качества.

Наиболее близким техническим решением является автомат сварки планки с диском и контактами (3), содержащий стол, два вибробункера, питатель, два манипулятора, пресс, сварочную головку и механизм контроля.

Механизм контроля позволяет контролировать каждый собранный узел и состоит из плиты с закрепленными на ней: первого пневмоцилиндра с механизмом нагружения, соединенного с толкателем, выполненным в виде рычага, опорной планки с отверстием для укладки собранного узла (планки с приваренным диском и контактом) и второго пневмоцилиндра с толкателем для сбрасывания проверенного как годного, так и бракованного узла в общую тару.

Недостатками указанного устройства являются:

низкая производительность, обусловленная поочередной работой двух пневмоцилиндров, вначале первого для прикладывания усилия к диску с контактом, а затем второго для сталкивания проверенного узла в тару;

невозможность одновременного контролирования двух мест сварки (т.е. двух приваренных контактов);

возможность применения устройства для контроля контактов, имеющих только цилиндрическую форму, т.е. для контактов, имеющих коническую форму, устройство непригодно, т.к. нет фиксации контролируемого узла от вертикальных перемещений;

отсутствие разбраковки проверенных узлов.

Целью изобретения является повышение производительности труда, упрощение конструкции, а также расширение функциональных возможностей.

Указанная цель достигается тем, что в известном автомате для сборки пружины с контактами электромагнитного реле, содержащем стол, на котором установлены сварочная головка со сварочным приспособлением, два манипулятора, два вибробункера, механизм контроля прочности сварки, включающий закрепленный на плите пневмоцилиндр, тягу, механизм нагружения и толкатель, выполненный в виде рычага, и тару, согласно изобретению, механизм контроля прочности сварки снабжен закрепленными на указанной плите, расположенной горизонтально, направляющими, упорами и неподвижным элементом с гнездом для контакта, а пневмоцилиндр через тягу и механизм нагружения соединен с дополнительно введенным ползуном, установленным на указанных направляющих, на котором закреплен подвижный элемент с гнездом для контакта и толкатель, на плече рычага которого закреплена дополнительно введенная упругая пластина.

Выполнение механизма контроля прочности сварки описанной конструкции позволяет повысить производительность труда за счет сокращения времени рабочего цикла, обусловленного работой одного пневмоцилиндра, а также за счет одновременного контроля двух точек сварки. Кроме того, описанный механизм позволяет контролировать пружины как с цилиндрическими, так и с коническими контактами, причем контакты могут быть приварены на различном расстоянии друг от друга, а также разбраковывать годные и бракованные сварные узлы.

Авторам неизвестны технические решения, имеющие признаки, сходные с признаками, отличающими заявляемое решение от прототипа. Это дает основание считать предлагаемое техническое решение соответствующим критерию "существенные отличия".

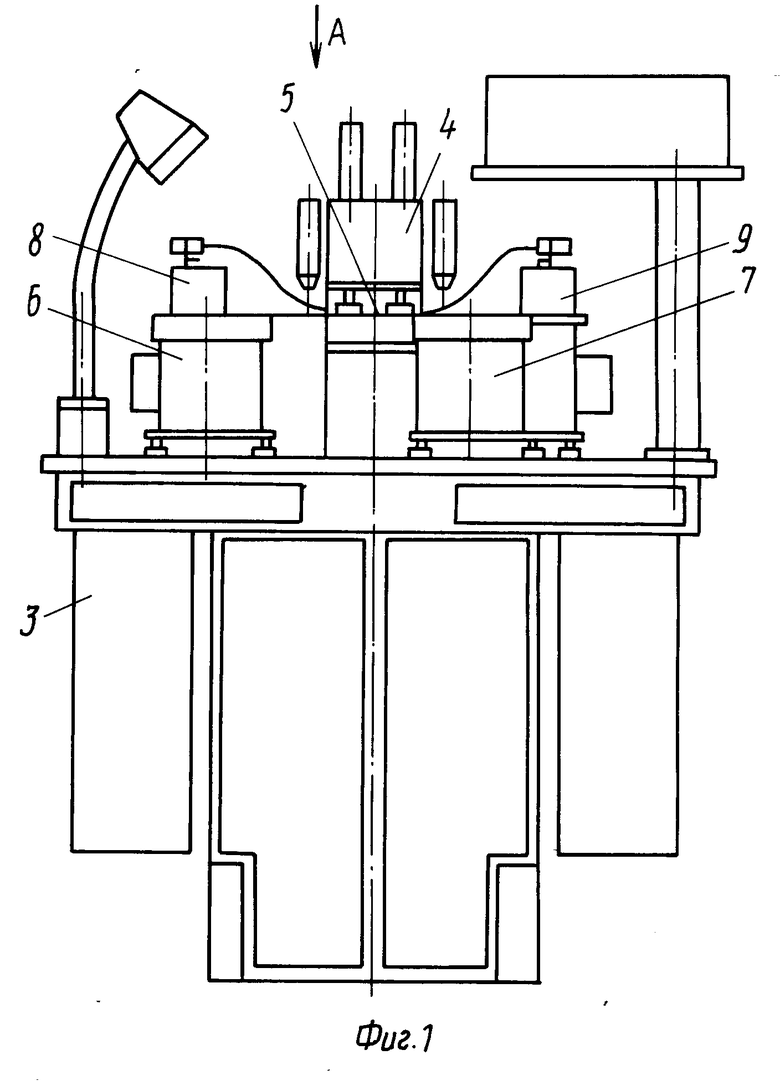

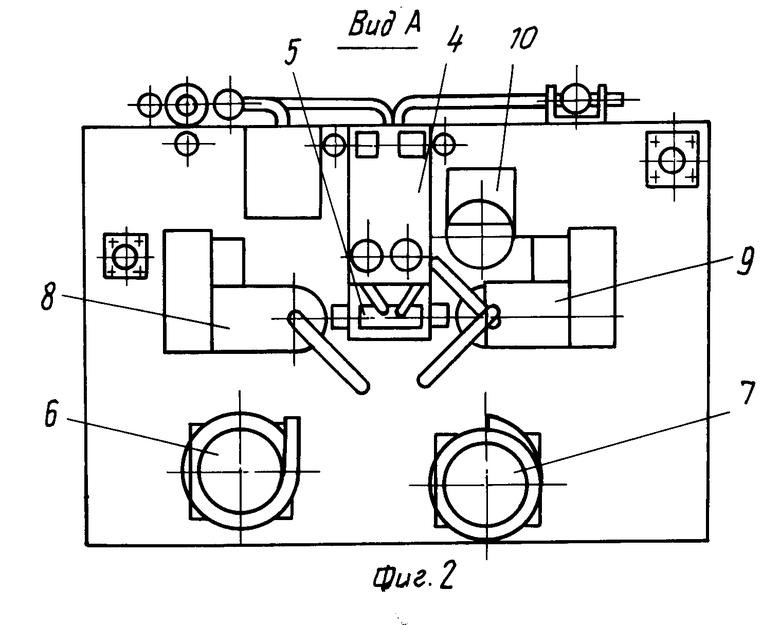

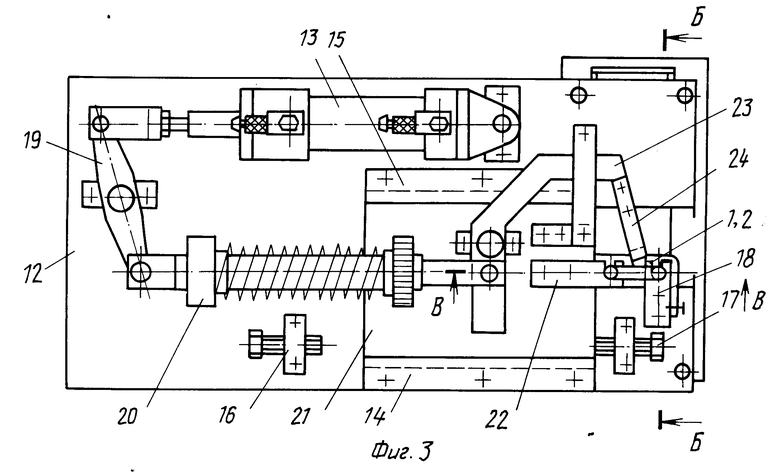

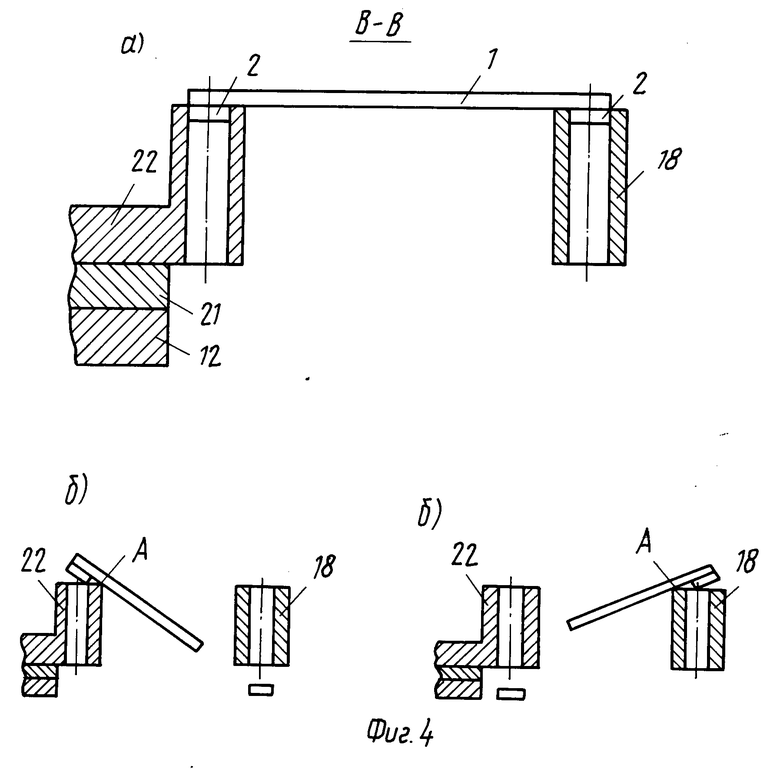

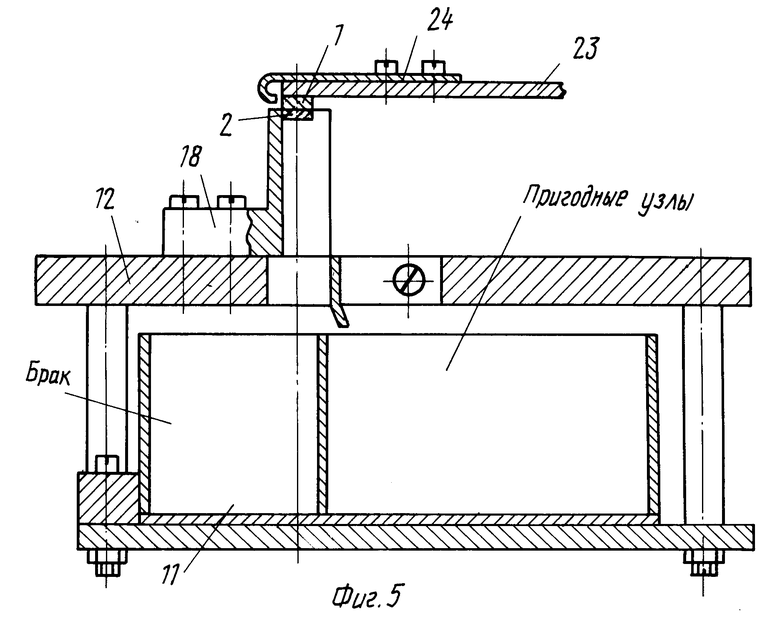

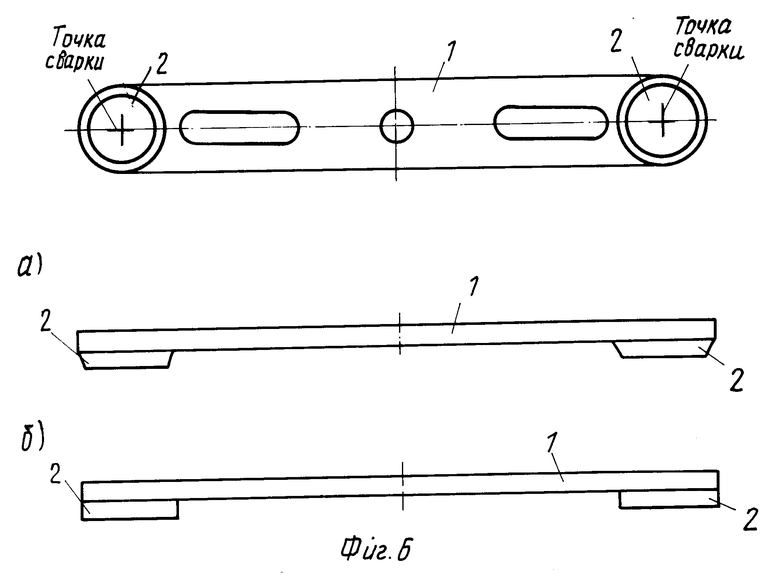

На фиг. 1 показан автомат для сборки пружины с контактами электромагнитного реле; на фиг. 2 вид по стрелке А на фиг. 1; на фиг. 3 механизм контроля прочности сварки; на фиг. 4а,б разрез по В-В на фиг. 3; на фиг. 5 разрез по Б-Б на фиг. 3; на фиг. 6 пружина с контактами проверяемый узел.

Автомат для сборки пружины 1 с контактами 2 электромагнитного реле состоит из стола 3, двухэлектродной сварочной головки 4, сварочного приспособления 5, двух вибробункеров 6 и 7, двух манипуляторов 8 и 9, устройства контроля прочности сварки 10 и тары для готовых проверенных узлов 11, состоящей из двух отделений: одно для годных сварных узлов, другое для бракованных.

Механизм контроля прочности сварных соединений состоит из закрепленных на плите 12, расположенной горизонтально, пневмоцилиндра 13, направляющих 14 и 15, упоров 16 и 17 и неподвижного элемента с гнездом для контакта 18. Пневмоцилиндр 13 через тягу 19 и механизм нагружения 20 соединен с ползуном 21, установленным на указанных направляющих 14 и 15, на котором закреплен подвижный элемент 22 с гнездом для контакта 2 и толкатель 23, на плече рычага которого закреплена упругая пластина 24.

Автомат для сборки пружины с контактами электромагнитного реле работает следующим образом.

Манипулятор 9 одной рукой из вибробункера 7 берет пару контактов 2 и укладывают их в сварочное приспособление 5, затем манипулятор 8 берет из вибробункера 6 пружину 1 и укладывает ее в сварочное приспособление 5 сверху на уложенные ранее контакты 2. С помощью двухэлектродной сварочной головки 4 производится сварка, т.е. контакты 2 свариваются с пружиной 1. Затем манипулятор 9 второй рукой берет готовый узел из сварочного приспособления 5 и размещает его на подвижном 22 и неподвижном 18 элементах с гнездом для контакта механизма контроля прочности сварных соединений 10.

Механизм контроля прочности сварных соединений 10 работает следующих образом.

В исходном положении подвижный 22 и неподвижный 18 элементы с гнездом для контактов расположены на расстоянии, необходимом для укладки в эти гнезда контактов, приваренных к пружине. Расстояние, на котором размещается подвижный элемент с гнездом для контакта от неподвижного, зависит от размеров контролируемой пружины 1 с приваренными контактами 2 регулируется упором 17.

После того, как на подвижном 22 и неподвижном 18 элементах с гнездами для контактов размещен контролируемый узел, пневмоцилиндр 13, через тягу 19 и механизм погружения 20 воздействует на ползун 21. Ползун 21 с закрепленным на нем подвижным элементом с гнездом 22 и толкателем 23, по направляющим 14 и 15 стремится переместиться влево до упора 16 (либо при отрыве одного из контактов 2 перемещается влево до упора 16). При этом толкатель 23 поворачивается так, что нижняя поверхность плеча, на котором закреплена упругая пластина 24, прикрывает сверху контролируемый узел и фиксирует последний от вертикальных перемещений. Происходит испытание, т.е. "отрывание" контактов 2 от пружины 1.

При прочном сварочном соединении контактов 2 с пружиной 1 по истечении времени, заданном программой работы автомата, поршень пневмоцилиндра 13 начинает двигаться в обратном направлении, ползун 21 движется вправо до упора 17, толкатель 23 поворачивается в исходное положение, упругой пластиной 24 сбрасывает испытуемый узел в отделение для пригодных узлов тары 11.

При отсутствии прочного сварочного соединения один из контактов 2, приваренных к пружине 1, отрывается и падает в отделение тары 11 для бракованных узлов. Ползун 21 движется по направляющим 14 и 15 влево, увеличивая расстояние между подвижным 22 и неподвижным 18 элементами с гнездами для укладки контактов. Пружина 1 со стороны оторвавшегося контакта 2 теряет опору и, поворачиваясь вокруг точки А, падает в отделение тары 11 для бракованных узлов. Цикл работы автомата закончен. Затем цикл работы повторяется согласно заданной программе работы автомата.

Предлагаемое изобретение позволяет:

повысить производительность труда путем сокращения времени рабочего цикла за счет проведения контроля с помощью одного пневмоцилиндра при одновременном контроле двух мест сварки, тогда как в прототипе проведение контроля обеспечивают два пневмоцилиндра (сначала нагружение одним пневмоцилиндром, затем сбрасывание проверенного узла вторым пневмоцилиндром) и контролируется одно место сварки (одна сварная точка);

контролировать пружину с контактами как цилиндрической, так и конической формы за счет применения толкателя 23 для прижима от вертикальных перемещений контролируемого узла;

расширить функциональные возможности автомата, т.к. регулирование расстояния между подвижным 22 и неподвижным 18 элементами с гнездами для контактов дает возможность контролировать пружины различной длины, т.е. различных типов;

выполнить разбраковку проверяемых узлов за счет конструктивного расположения подвижного 22 и неподвижного 18 элементов с гнездами для контактов над отделением тары 11 для бракованных узлов, а толкателя 23 с упругой пластиной 24 над отделением тары 11 для годных узлов, тогда как в прототипе и годные и бракованные узлы попадают в одно и то же отделение тары, что требует продолжения работы оператора и удлиняет время рабочего цикла.

В настоящее время на предприятии-заявителе изготовлен опытный образец автомата для сборки пружины с контактами электромагнитного реле РЭН 33, механизм контроля прочности сварки которого выполнен по предлагаемому техническому решению. До изготовления указанного автомата пружина с контактами для этого типа реле изготавливалась цельной и выполнялась штамповкой из драгметалла; с внедрением указанного технического решения появилась возможность из драгметалла выполнять только контакты, что привело к значительной экономии драгметалла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки узла из двух миниатюрных деталей электромагнитного реле | 1990 |

|

SU1709419A1 |

| Автомат для монтажа ножек электрических ламп | 1981 |

|

SU995158A1 |

| Устройство для автоматической сварки | 1982 |

|

SU1058753A1 |

| Устройство для сборки узла якоря с толкателем электромагнитного реле | 1985 |

|

SU1337931A1 |

| Автомат для сборки контакта с выводом реле | 1983 |

|

SU1121113A1 |

| Сборочный автомат | 1977 |

|

SU707754A1 |

| Многопозиционный автомат | 1983 |

|

SU1202778A1 |

| Многопозиционный сборочный автомат | 1981 |

|

SU921760A1 |

| Устройство для сборки узла якоря с толкателем герметичного реле | 1983 |

|

SU1098049A1 |

| Устройство для сборки герметичного реле | 1984 |

|

SU1229854A1 |

Существо: автомат содержит стол, сварочную головку, сварочные приспособления, два вибробункера, два манипулятора, механизм контроля прочности сварки и тару для проверенных узлов. Упрощение конструкции механизма контроля и повышение производительности труда происходит за счет применения одного пневмоцилиндра, который за один свой ход производит испытание приваренных контактов на прочность, тем самым сокращая время рабочего цикла. За счет возможности регулирования расстояния между подвижным и неподвижным элементами с гнездами для контактов появляется возможность испытывать пружины различной длины, что расширяет диапазон применения автомата. 6 ил.

АВТОМАТ ДЛЯ СБОРКИ ПРУЖИНЫ С КОНТАКТАМИ ЭЛЕКТРОМАГНИТНОГО РЕЛЕ, содержащий стол, на котором установлены сварочная головка со сварочным приспособлением, два манипулятора, два вибробункера, механизм контроля прочности сварки, включающий закрепленный на плите пневмоцилиндр, тягу, механизм нагружения и толкатель, выполненный в виде рычага, и тару, отличающийся тем, что механизм контроля прочности сварки снабжен закрепленными на указанной плите, расположенной горизонтально, направляющими, упорами и неподвижным элементом с гнездом для контакта, а пневмоцилиндр через тягу и механизм нагружения соединен с дополнительно введенным ползуном, установленным на указанных направляющих, на котором закреплен подвижный элемент с гнездом для контакта и толкатель, на плече рычага которого закреплена дополнительно введенная упругая пластина.

| Огнеупорная масса для заделки леток доменных печей | 1973 |

|

SU442212A1 |

Авторы

Даты

1995-09-10—Публикация

1991-07-04—Подача