Изобретение относится к электротехнике и может быть использовано для подачи миниатюрных деталей в зону сборки.

Известно устройство для сборки узла якоря с толкателем электромагнитного реле, применяемое для сборки и сварки якоря с толкателем реле.

Устройство содержит стол, сварочную головку, приспособление для фиксации собираемых деталей, два вибробункёра, два манипулятора, руки которых Оснащены вакуумными захватами, и тару для готовых деталей. Наконечник вакуумного захвата выполнен в виде корпуса с полостью для укладки детали и отверстиями, соединяющими эту полость с источником вакуума. Рабочая поверхность корпуса вакуумного захвата расположена горизонтально, параллельно приспособлению для фиксации деталей, куда поочередно укладываются детали. В данном случае в приспособление для фиксации деталей вначале укладывается толкатель (упор), а затем якорь. Якорь имеет вес 0,4 г и при Отключении вакуума захвата, под действием собственного веса, отрывается от рабочей поверхности корпуса вакуумного захвата и укладывается в приспособление для фиксации деталей. Толкатель (упор) имеет вес 0.028 г и при отключении вакуума захвата не всегда отрывается от рабочей

поверхности корпуса вакуумного захвата, т.е. не укладывается в приспособление для фиксации деталей, так как площадь поверхности контакта детали с рабочей поверхностью корпуса захвата велика для такого малого веса. Это приводит к сбоям в работе, к понижению произв.одительности и к нестабильности работы в автоматических линиях сборки.

Для устранения этого недостатка в приспособлении для фиксации деталей выполнено отверстие для пЪдвода вакуума. При подходе захвата с деталью к приспособлению для фиксации деталей осуществляется так называемый вакуумный перехват, т.е. отключается подача вакуума вакуумного захвата и включается подача вакуума в приспособления для фиксации деталей. В результате деталь отрывается от рабочей поверхности корпуса вакуумного захвата и остается в приспособлении для фиксации деталей. .

Недостатками устройства являются сложность конструкции, обусловленная необходимостью выполнения в приспособлении для фиксации деталей отверстия и системы для подвода вакуума; невозможность применения для миниатюрных деталей, так как для этих деталей из-за очень малых размеров невозможно конструктивно выполнить вакуумный перехват.

Известен также вакуумный схват, содержащий корпус с присоской, в котором имеется верхняя и нижняя камеры, эластичную мембрану, установленную в верхней камере корпуса, и подпружиненный шток, соединенный одним концом с указанной мембраной, а другой его конец снабжен упором.

Недостатками устройства являются сложность конструкции, а также невозможность применения для миниатюрных деталей, так как их контактная площадь мала для размещения присоски и упоров для отрыва детали от поверхности захвата.

Наиболее близким техническим решением является автомат для сборки пружины с контактами реле с наконечниками вакуумного захвата, применяемый при изготовлении реле РЭС 34. Автомат содержит стол, сварочную головку, сварочное приспособление, два вибробункера, два манипулятора, руки которых оснащены вакуумными захватами, и тару дпя готовых узлов. Наконечник вакуумного захвата выполнен в виде корпуса с полостью для укладки деталей и отверстиями, соединяющими эту полость с источником вакуума. Рабочая поверхность корпуса вакуумного захвата расИоложена горизонтально, параллельно сварочному

приспособлению, куда поочередно укладывают детали. В данном случае в сварочное приспособление вначале укладывают контакты, а затем пружину. Сварочное приспособление представляет собой нижний злектрод сварочной головки и выполнено в виде гребенки. В каждую пару углублений гребенки укладывают пару контактов, затем сверху на них укладывают пружину и

0 производят сварку.

При этом из-за очень малых размеров и веса деталей (контакт весит 0,00393 г, пружина- 0,018 г) наблюдается прилипание деталей к рабочей поверхности корпуса ва5 куумного захвата после отключения вакуума, что приводит к сбоям в работе, снижению производительности и к затруднению работы в автоматическом режиме. Цель изобретения - повышение ста0 бил ьности работы путем достижения надежного отрь|| а миниатюрных деталей (контактов) электромагнитного реле от рабочей поверхности корпуса вакуумного захвата 1/1 повышение производительности.

5Поставленная цель достигается тем. что

в известном устройстве для сборки узла из двух миниатюрных деталей электромагнитного реле, содержащем стол, сварочную головку, сварочное приспособление, два

0 вибробункера, два манипулятора, руки которых оснащены вакуумными захватами, и тару для готовых узлов, согласно изобретению, рабочая поверхность корпуса вакуумного захвата расположёна наклонно под

5 углом 5-7° к сварочному приспособлению. Расположение рабочей поверхности корпуса вакуумного захвата под углом 5-7° к сварочному приспособлению дает возможность добиться надежного отрыва деталей (контактов) от рабочей поверхности корпуса вакуумного захвата. Такой же результат получен при выполнении рабочей поверхности корпуса вакуумного захвата наклонной под углом 5-7°.

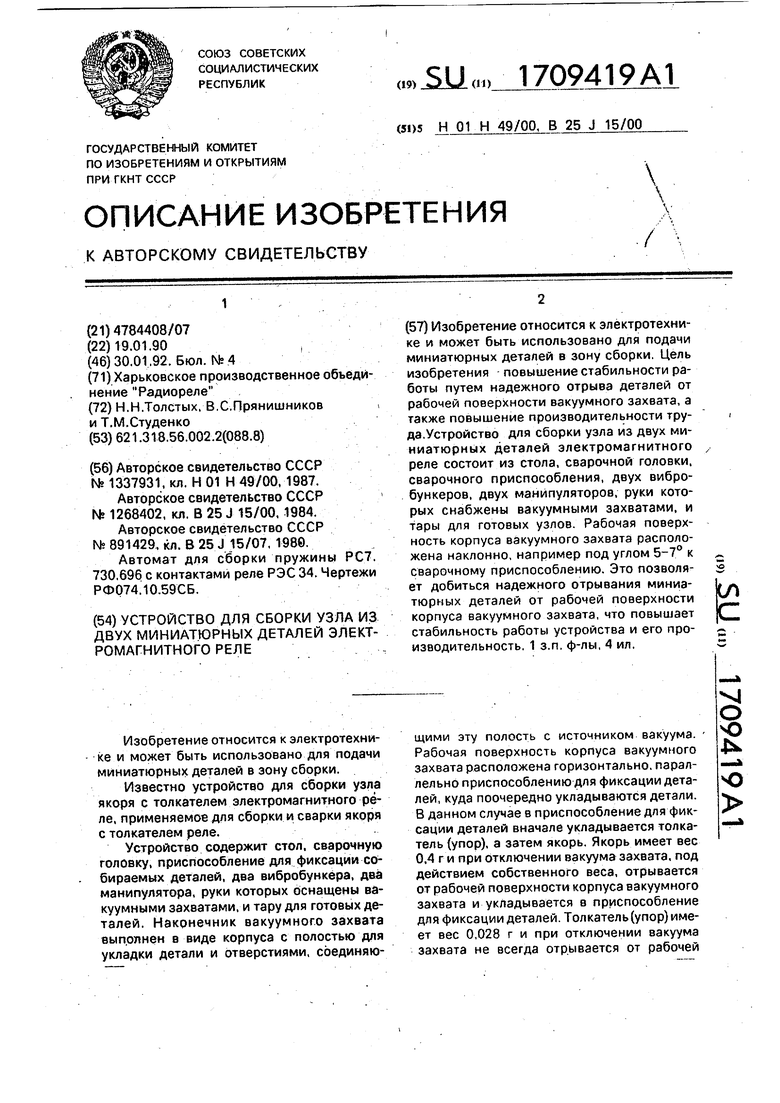

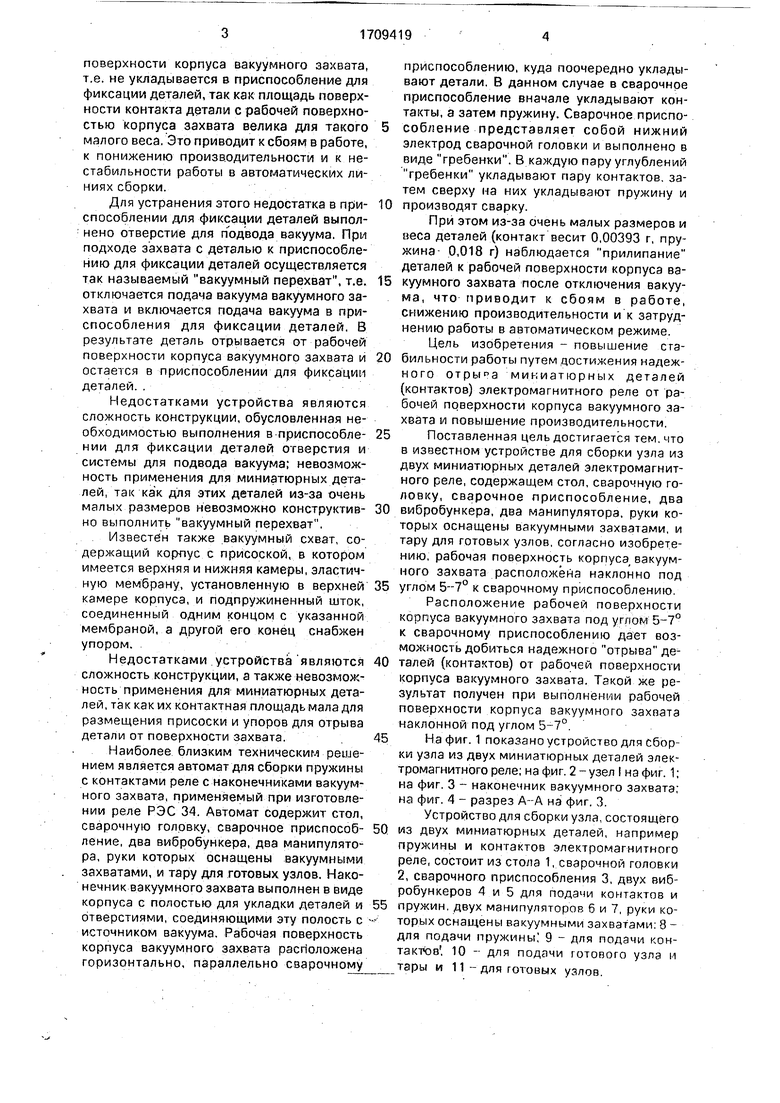

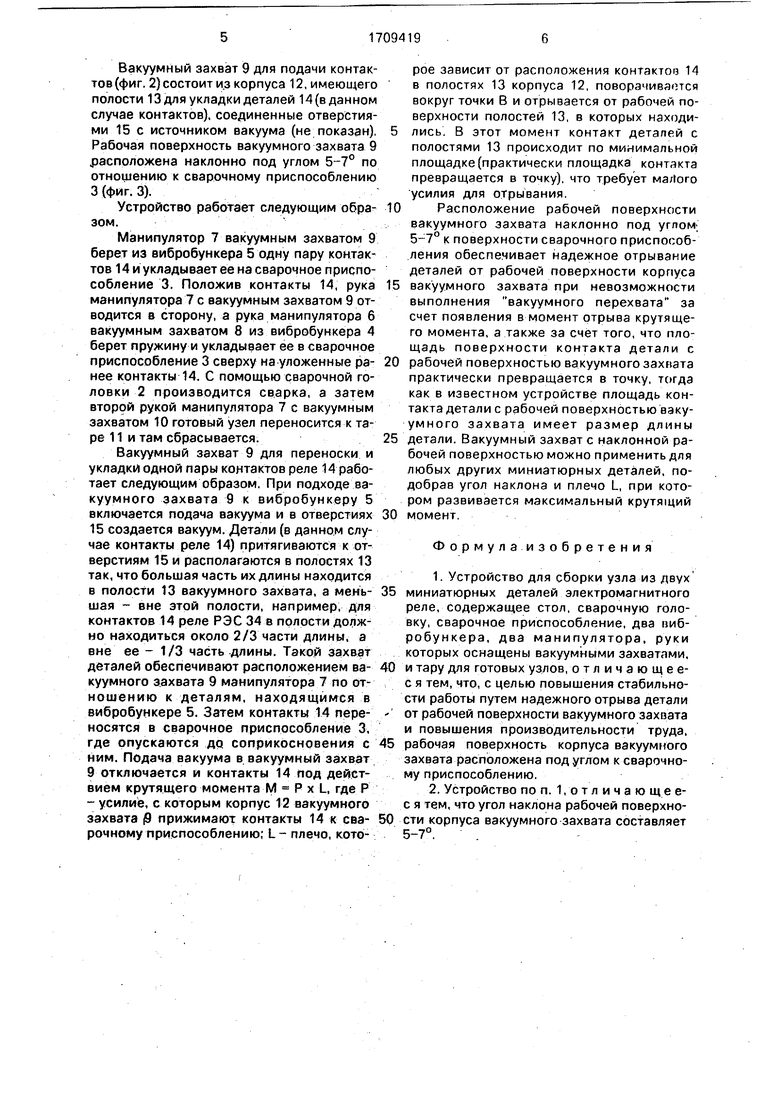

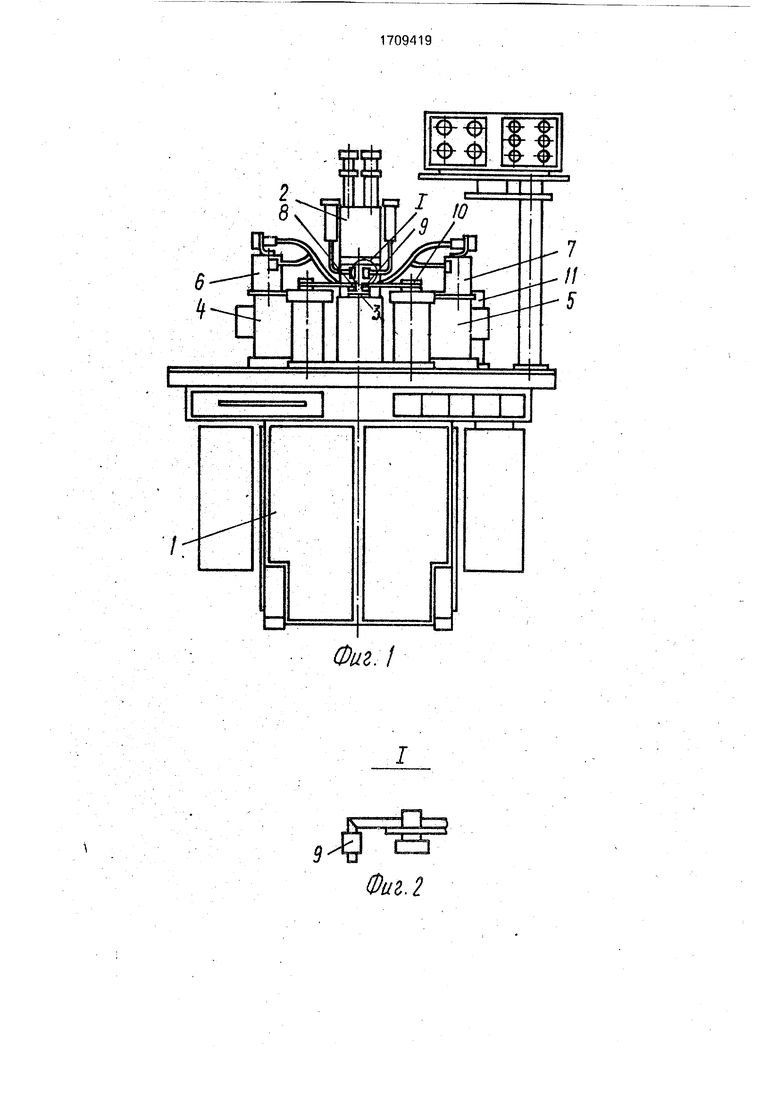

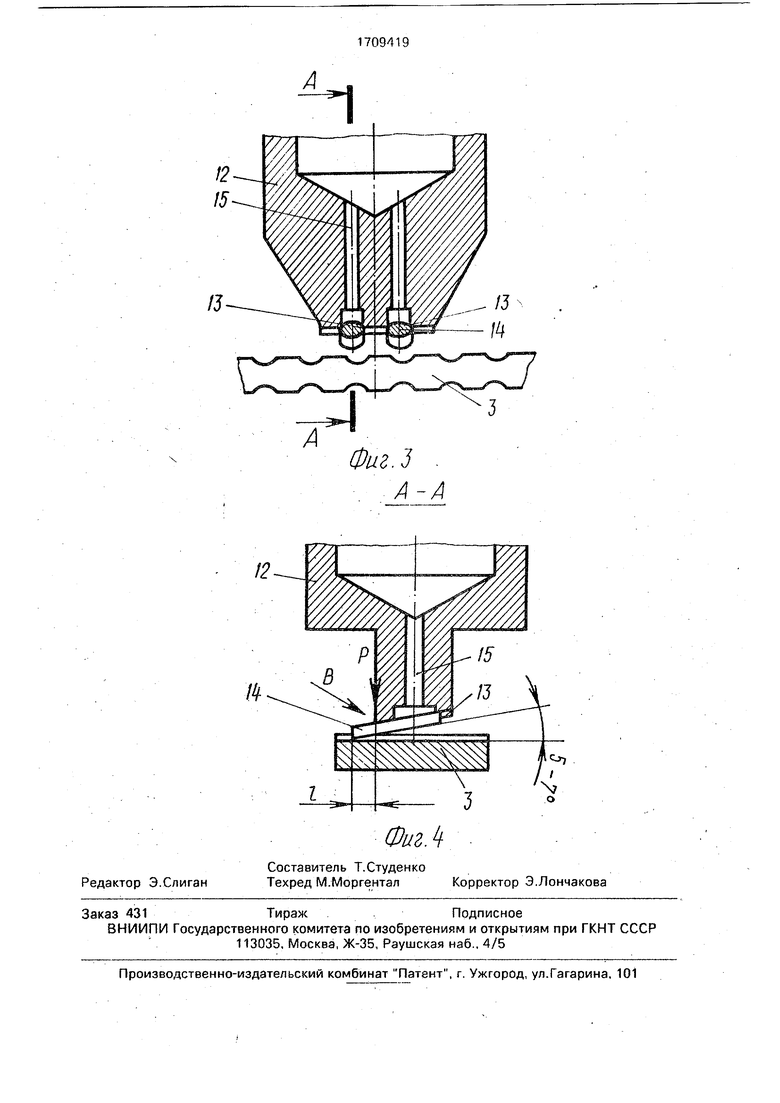

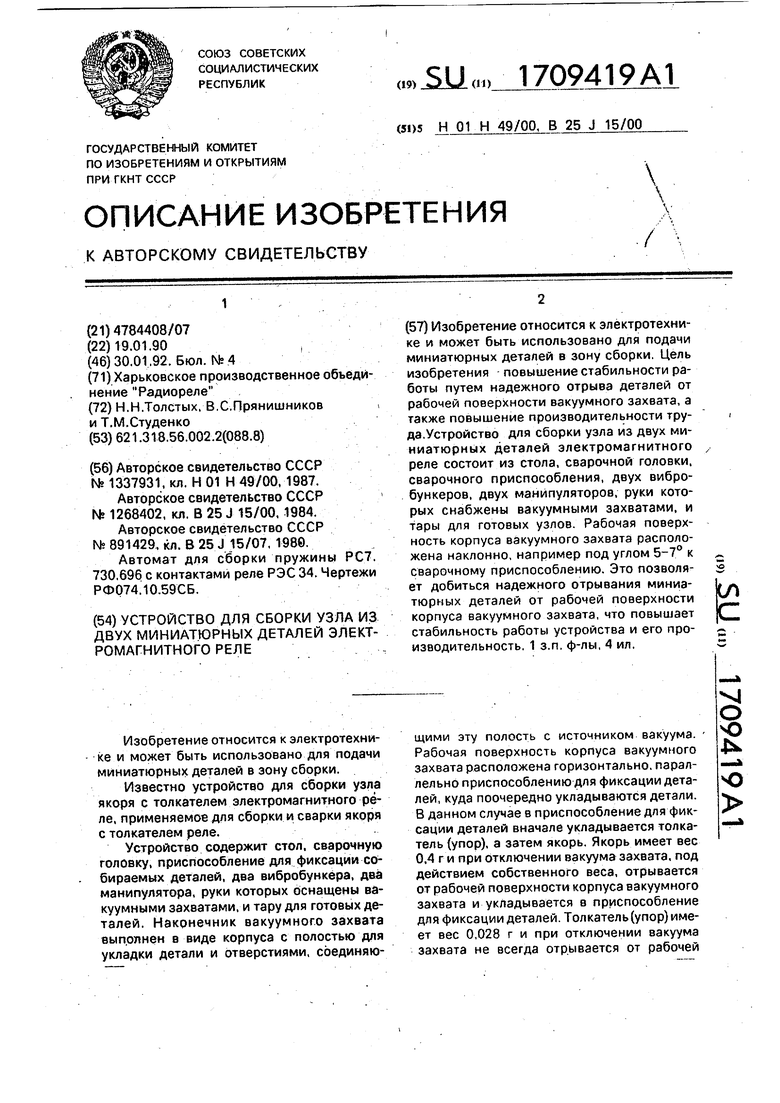

5На фиг. 1 показаноустройство для сборки узла из двух миниатюрных деталей электромагнитного реле; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - наконечник вакуумного захвата: на фиг. 4 - разрез А-А на фиг. 3.

Устройство для сборки узла, состоящего

0 из двух миниатюрных деталей, например пружины и контактов электромагнитного реле, состоит из стола 1, сварочной головки 2, сварочного приспособления 3, двух вибробункеров 4 и 5 для подачи контактов и

5 пружин, двух манипуляторов б и 7, руки которых оснащены вакуумными захватами: 8 для подачи пружины 9 - для подачи контактов. 10 - для подачи готового узла и

тары и 11 - для готовых узлов.

Вакуумный захват 9 для подачи контактов (фиг. 2) состоит из корпуса 12, имеющего полости 13 для у кладки деталей 14(вданном случае контактов), соединенные отверстиями 15 с источником вакуума (не показан), Рабочая поверхность вакуумного захвата 9 расположена наклонно под углом 5-7° по отношению к сварочному приспособлению 3(фиг. 3).

Устройство работает следующим обра-зом.

Манипулятор 7 вакуумным захватом 9 берет из вибробункера 5 одну пару контактов 14 и укладывает ее на сварочное приспособление 3. Положив контакты 14, рука манипулятора 7 с вакуумным захватом 9 отводится в сторону, а рука манипулятора б вакуумным захватом 8 из вибробункера 4 берет пружину и укладывает ее в сварочное приспособление 3 сверху на уложенные ранее контакты 14. С помощью сварочной головки 2 производится сварка, а затем второй рукой манипулятора 7 с вакуумным захватом 10 готовый узел переносится к таре 11 и там сбрасывается.

Вакуумный захват 9 для переноски и укладки одной пары контактов реле 14 работает следующим образом, При подходе вакуумного захвата 9 к вибробункеру 5 включается подача вакуума и в отверстиях 15 создается вакуум. Детали (в данном случае контакты реле 14) притягиваются к отверстиям 15 и располагаются в полостях 13 так, что большая часть их длины находится в полости 13 вакуумного захвата, а меньшая - вне этой полости, например, для контактов 14 реле РЭС 34 в полости должно находиться около 2/3 части длины, а вне ее - 1/3 часть длины. Такой захват деталей обеспечивают расположением вакуумного захвата 9 манипулятора 7 по отношению к деталям, находящимся в вибробункере 5. Затем контакты 14 переносятся в сварочное приспособление 3, где опускаются др соприкосновения с ним. Подача вакуума в вакуумный захват 9 отключается и контакты 14 под действием крутящего момента М Р х L, где Р - усилие, с которым корпус 12 вакуумного захвата |9 прижимают контакты 14 к СЁарочному приспособлению; L- плечо, которое зависит от расположения контактов 14 в полостях 13 корпуса 12, поворачивался вокруг точки В и отрывается от рабочей поверхности полостей 13, в которых находились. В этот момент контакт деталей с полостями 13 происходит по минимальной площадке (практически площадка контакта превращается в точку), что требует ма/loro усилия для отрывания.

Расположение рабочей поверхности вакуумного захвата наклонно под угпом; 5-7° к поверхности сварочного приспособления обеспечивает надежное отрывание деталей от рабочей поверхности корпуса вакуумного захвата при невозможности выполнения вакуумного перехвата за счет появления в момент отрыва крутящего момента, а также за счёт того, что площадь поверхности контакта детали с рабочей поверхностью вакуумного захката практически превращается в точку, тогда как в известном устройстве площадь контакта детали с рабочей поверхностью вакуумного захвата имеет размер длины детали. Вакуумный захвате наклонной рабочей поверхностью можно применить для любых других миниатюрных деталей, подобрав угол наклона и плечо L, при котором развивается максимальный крутящий момент.

Формулаизобретения

1.Устройство для сборки узла из двух миниатюрных деталей электромагнитного реле, содержащее стол, сварочную головку, сварочное приспособление, два нибробункера, два манипулятора, руки которых оснащены вакуумными захватами, и тару для готовых узлов, отличающеес я тем, что, с целью повышения стабильности работы путем надежного отрыва детали от рабочей поверхности вакуумного захвата и повышения производительности труда, рабочая поверхность корпуса вакуумного захвата расположена под углом к сварочному приспособлению.

2.Устройство по п. 1, о т л и ч а ю щ е ес я тем, что угол наклона рабочей поверхности корпуса вакуумного захвата составляет 5-7°.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки узла якоря с толкателем электромагнитного реле | 1985 |

|

SU1337931A1 |

| АВТОМАТ ДЛЯ СБОРКИ ПРУЖИНЫ С КОНТАКТАМИ ЭЛЕКТРОМАГНИТНОГО РЕЛЕ | 1991 |

|

RU2043674C1 |

| Устройство для сборки узла якоря с толкателем герметичного реле | 1983 |

|

SU1098049A1 |

| Автомат для сборки деталей | 1984 |

|

SU1234151A1 |

| Автоматическая линия для сборки магнитной системы электромагнитного реле | 1990 |

|

SU1709417A1 |

| Автомат для сборки деталей | 1989 |

|

SU1639936A1 |

| Приспособление к манипулятору для захвата и удаления полых деталей | 1977 |

|

SU682392A2 |

| Установка для дуговой сварки | 1979 |

|

SU837692A1 |

| Устройство для сборки и сварки | 1983 |

|

SU1207697A1 |

| Схват манипулятора для роботизированной сборки сварных конструкций | 1989 |

|

SU1726237A1 |

Изобретение относится к электротехнике и может быть использовано для подачи миниатюрных деталей в зону сборки. Цель изобретения повышение стабильности работы путем надежного отрыва деталей от рабочей поверхности вакуумного захвата, а также повышение производительности труда.Устройство для сборки узла из двух миниатюрных деталей электромагнитного реле состоит из стола, сварочной головки, сварочного приспособления, двух вибробункеров, двух манипуляторов, руки которых снабжены вакуумными захватами, и тары для готовых узлов. Рабочая поверхность корпуса вакуумного захвата расположена наклонно, например под углом 5-7" к сварочному приспособлению. Это позволяет добиться надежного отрывания миниатюрных деталей от рабочей поверхности корпуса вакуумного захвата, что повышает стабильность работы устройства и его производительность. 1 з.п. ф-лы, 4 ил.fe

Фиг. I

Фиг, 2

| Устройство для сборки узла якоря с толкателем электромагнитного реле | 1985 |

|

SU1337931A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИСКУССТВЕННЫХ ЖЕРНОВОВ | 1922 |

|

SU730A1 |

| Приспособление в центрифугах для регулирования количества жидкости или газа, оставляемых в обрабатываемом в формах материале, в особенности при пробеливании рафинада | 0 |

|

SU74A1 |

Авторы

Даты

1992-01-30—Публикация

1990-01-19—Подача