Изобретение относится к прокатному производству и может быть использовано при прокатке рельсов из непрерывнолитой заготовки.

Известен способ калибровки рельсов в черновых калибрах с применением схемы Бартшерера, который предложил деформировать исходную заготовку в первом трапециевидном калибре со стороны будущей подошвы высоким разрезным гребнем. Глубокая разрезка заготовки и разгибание будущих фланцев подошвы в последующих калибрах приводит к тому, что подкорковые пузыри и столбчатые кристаллы, расположенные перпендикулярно к граням слитка, изменяют ориентировку и оказываются расположенными параллельно основанию подошвы. Поверхностные дефекты в виде подкорковых пузырей и волосных трещин при этом растягиваются, истираются и в результате исчезают с поверхности прокатываемого рельса. Вследствие этого получаются рельсы с лучшей поверхностью, с более высокими показателями при копровых испытаниях на прогиб подошвы.

Способ предусматривает высоту гребня в трапецеидальном калибре брать равной 50 мм, а угол при вершине гребня в пределах ≤ 85-87° [1].

Недостатком данного способа является непроработка металла в ящичных калибрах обычной конструкции в средней части приконтактного слоя, что особенно важно при прокатке рельсов из непрерывнолитой заготовки, имеющей осевую ликвацию и пористость.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ прокатки железнодорожных рельсов, включающий прокатку заготовок в системе калибров для черновых пропусков рельсовых профилей с предварительной разрезкой граней, идущих на образование подошвы и поверхности катания головки рельса в несимметричном калибре типа балочного с разными высотами разрезных гребней с последующим их обжатием до плоскости в ящичном калибре и последним пропуском в трапециевидном калибре с глубокой разрезкой грани, идущей на образование подошвы рельса [2] - прототип.

Недостатки известного способа состоят в следующем.

При проектировании калибровки рельсов из непрерывнолитой заготовки одной из основных задач является уменьшение распространения осевой пористости и ликвационной зоны в процессе деформации металла в калибрах для предотвращения их выхода в головку и подошву рельса. Но при прокатке по вышеизложенному способу высокий и острый гребень первого трапецеидального калибра не разрушает первичную структуру, уплотняя металл, а разрезает тело заготовки. Доказательством этому служат следующие факторы:

1. В работе [3] при сравнении качества рельсов, прокатанных из непрерывнолитой заготовки и из слитка, показан характер распределения твердости по сечению рельса, который косвенно подтверждает разрезающую функцию гребня первого трапецеидального калибра при прокатке рельсов из непрерывнолитой заготовки [3, стр.40, рис.4]. Как видно из рисунка у рельсов, прокатанных из НЛЗ, наблюдается наибольшая твердость поверхностного слоя головки на глубине 10-12 мм, равная 40,1-1 HRC, а наименьшая твердость по подошве рельса против шейки 28,1-32,0 HRC.

2. При копровых испытаниях пиловых проб от рельсов Р65, прокатанных из непрерывнолитой заготовки на Кузнецком металлургическом комбинате, имелись случаи их разрушения. При этом изломы имели однотипный характер и очаг разрушения находился в средней части подошвы, ближе к поверхности (4-6 мм от поверхности подошвы). Результаты металлографического исследования показали, что в зоне очага разрушения имела место структурная неоднородность, не сопровождающаяся повышенной загрязненностью неметаллическими включениями. Вероятной причиной разрушения проб могла быть большая глубина разрезки заготовки со стороны подошвы, в результате чего поверхность центральной ее части формировалась из металла зоны развитой транскристализации.

Задачей, на решение которой направлено заявленное изобретение, является повышение качества рельсов.

Технический результат достигается тем, что в способе прокатки железнодорожных рельсов из непрерывнолитых заготовок, включающем прокатку заготовок в системе калибров для черновых пропусков рельсовых профилей с предварительной разрезкой граней, идущих на образование подошвы и поверхностей катания головки рельса в разрезном калибре типа балочного с разными по высоте гребнями с последующим обжатием их до плоскости в ящичном калибре, и последним пропуском в трапецеидальном калибре с глубокой разрезкой грани, идущей на образование подошвы рельса, высоту гребня в трапецеидальном калибре определяют в зависимости от минимальной протяженности периферийной зоны и зоны столбчатых кристаллов в непрерывнолитой заготовке и суммарной высоты гребней со стороны подошвы в калибрах для предварительной разрезки и трапецеидальном по выражению

где hгр.под.раз. - высота гребня со стороны подошвы рельса в калибре для предварительной разрезки;

hгр.трап. - высота гребня в трапециевидной калибре;

Е1 - минимальная протяженность периферийной зоны кристаллов в НЛЗ;

Е2 - минимальная протяженность столбчатых кристаллов в НЛЗ.

Угол при вершине гребня трапециевидного калибра берется не менее 120° .

Сущность изобретения состоит в следующем.

При определении оптимального сечения непрерывнолитой заготовки для производства железнодорожных рельсов [4] установлено, что протяженность периферийной зоны кристаллов в этой заготовке составляет 5-10 мм, а зоны столбчатых кристаллов 80÷ 90 мм [4, стр.176, рис.5.13]. Таким образом минимальная величина протяженности периферийной зоны и зоны столбчатых кристаллов в непрерывнолитой заготовке составляет ~85 мм. Рельсы, прокатываемые по способу [2], включающему систему калибров для черновых пропусков с предварительной несимметричной разрезкой граней со стороны подошвы и головки профиля в разрезном калибре типа балочного, в котором высота гребня со стороны подошвы составляет 20 мм, и последним пропуском в трапециевидном калибре с высоким разрезным гребнем, равным 50 мм, и углом при вершине 85° имели случаи разрушения при копровых испытаниях. При этом суммарная разрезка грани заготовки со стороны подошвы рельса гребнями калибров трапецеидального и предварительной разрезки составила 70 мм, т.е. 82% от минимальной величины протяженности периферийной зоны и зоны столбчатых кристаллов НЛЗ.

Уменьшение высоты гребня трапецеидального калибра и увеличение его угла при вершине обеспечивает уменьшение разрезающей функции гребня и увеличивает его функцию разрушения и уплотнения первичной структуры.

Доказательством этому является то, что при проведении промышленных экспериментов прокатки рельсов из непрерывнолитой заготовки с высотой гребня в 1м трапециевидном калибре, рассчитанной из соотношения

и равной 30 мм и углом при его вершине 120° стандартные копровые испытания нетермообработанных и закаленных рельсов, проведенные на удвоенном количестве проб, показали удовлетворительные результаты. Неравномерность распределения значений ударной вязкости по ширине подошвы в рельсах с уменьшенной высотой гребня в 11м трапециевидном калибре, меньше чем в рельсах, прокатанных с высоким разрезным гребнем (табл.1).

KCUпо краям

KCU и средней части

Сопоставительный анализ заявленного решения с прототипом показывает, что предлагаемый способ прокатки рельсов из непрерывнолитой заготовки в черновых пропусках отличается от прототипа тем, что высоту гребня в трапециевидном калибре определяют в зависимости от минимальной протяженности периферийной зоны и зоны столбчатых кристаллов в непрерывнолитой заготовке и суммарной высоты гребней со стороны подошвы в калибрах для предварительной разрезки и трапецеидальном из соотношения

а угол при вершине гребня трапециевидного калибра берется не менее 120° .

Таким образом, заявляемый способ прокатки рельсов из непрерывнолитой заготовки соответствует критерию изобретения ″ новизна″ . При изучении других известных технических решений в данной области техники признаки, отличающие заявляемое решение от прототипа, не были выявлены и поэтому они обеспечивают заявляемому техническому решению соответствие критерию ″ изобретательский уровень″ .

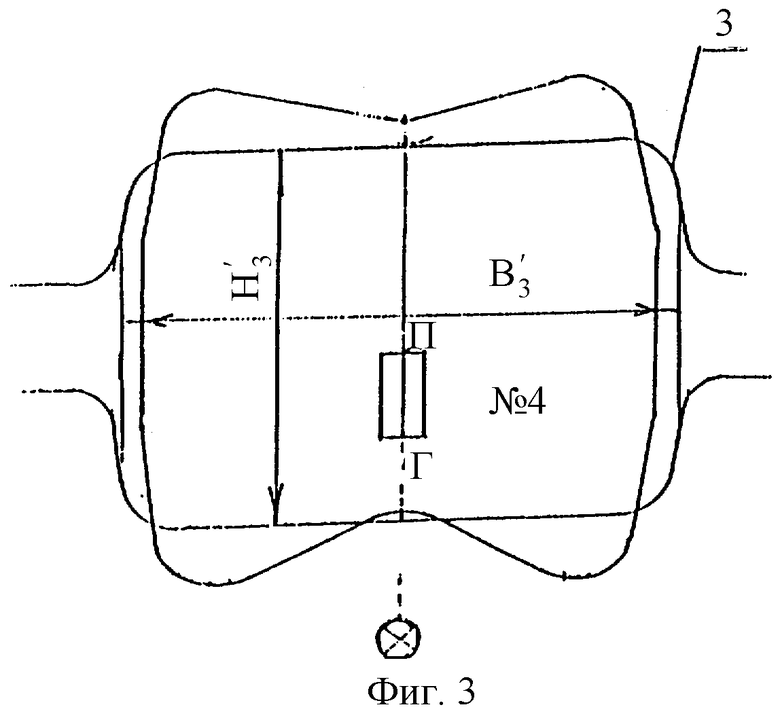

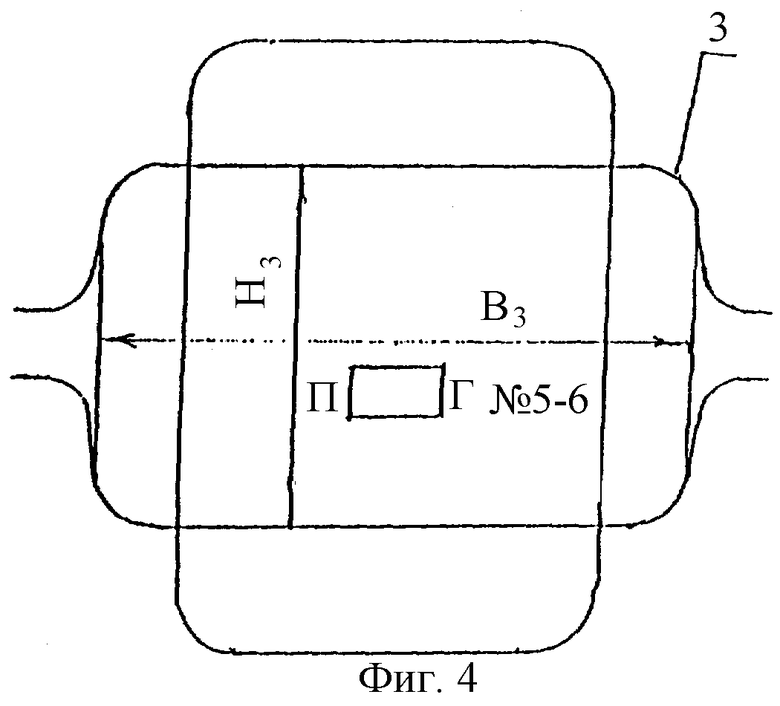

На фиг.1 предоставлен предлагаемый способ прокатки рельсов из непрерывнолитой заготовки. По этому способу предусмотрены два пропуска в калибре №1 ящичного типа (фиг.1), в котором происходит осадка заготовки по граням, идущим на образование шейки профиля. На фиг.2 представлен калибр №2 типа открытого балочного, где обрабатываются грани, идущие на образование подошвы и поверхности катания головки рельса с последующим обжатием до плоскости в ящичном калибре №3 (фиг.3) и подготовкой в нем раската после кантовки на 90° к прокатке в трапециевидном калибре (фиг.4) на фиг.5 представлен трапециевидный калибр (калибр №4), где происходит разрезка грани, идущей на образование подошвы рельса. Высота гребня этого калибра (hгр.трап.) высчитывается из соотношения

где h гр.под.раз. - высота гребня со стороны подошвы рельса в калибре для предварительной разрезки;

hгр.трап. - высота гребня в трапециевидной калибре;

Е1 и Е2 - минимальная протяженность соответственно периферийной зоны и столбчатых кристаллов в НЛЗ.

Угол при вершине гребня (α тр°) берется не менее 120° .

Конкретный пример способа прокатки рельсов в черновых калибрах из непрерывнолитой заготовки.

В рельсобалочном цехе ОАО ″ Новокузметкомбината″ прокатку железнодорожных рельсов типа Р65 осуществляют из непрерывнолитой заготовки с размерами 300× 330 мм по вышеизложенному способу в калибрах клети ″ 900″ , которые представляют систему черновых калибров для прокатки рельсов. Прокатка производится по схеме, представленной в таблице 2.

Предварительная разрезка выполняется в несимметричном балочном калибре, в котором высота разрезающего гребня со стороны головки рельса принята 40 мм, высота разрезающего гребня со стороны подошвы 20 мм. Последний пропуск осуществляется в трапецеидальном калибре. Высота разрезающего гребня рассчитана из соотношения

Подставляя в выражение известные величины: hгр.под.раз.=20 мм; E1=5 мм; Е2=80 мм, находим hгp.трап.=22,5÷ 31 мм. Принимаем hгр.трап.=30 мм. Угол при вершине гребня составляет 120° .

Контроль на предельные значения коэффициентов в выражении для определения высоты разрезного гребня.

Коэффициенты в выражении для определения высоты разрезного гребня должны быть в пределах 0,5÷ 0,6 минимальной величины протяженности периферийной зоны и зоны столбчатых кристаллов НЛЗ. При значениях коэффициента меньше 0,5 высота разрезного гребня будет недостаточной для существенного изменения ориентировки столбчатых кристаллов при разрезке заготовки и разгибании будущих фланцев.

При значениях коэффициента больше 0,6 увеличивается вероятность формирования центральной части подошвы рельса из металла зоны развитой транскристализации.

Применение углов при вершине гребня менее 120° уменьшает его функцию разрушения и уплотнения первичной структуры, увеличивая его разрезающую функцию.

Использование предлагаемого способа прокатки рельсов в черновых пропусках из непрерывнолитой заготовки обеспечивает по сравнению с существующим способом следующие преимущества:

1. Улучшается качество рельсов за счет уменьшения неравномерности распределения значений ударной вязкости по ширине подошвы.

2. Улучшаются показатели копровых испытаний на прогиб подошвы рельсов.

Источники информации

1. Кучко И.И., Серкин М.Г., Сороко Л.И. О рациональной калибровке рельсов//Сталь. 1996, №5. - С.438-445.

2. Заявка №2001131270/02 от 19.11.2001 г. Положительное решение (от 03.03.2003 г.) Способ прокатки рельсов. Дорофеев В.В., Литвин С.Г., Пятайкин Е.М., Павлов В.В.

3. Нестеров Д.К., Глазков А.Я. Производство железнодорожных рельсов из непрерывнолитых заготовок. //Сталь. - 1995, №8. - С.36-44.

4. Поляков В.В., Великанов А.В. Основы технологии производства железнодорожных рельсов. М.: Металлургия, 1990, - 416 С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2001 |

|

RU2223156C2 |

| СИСТЕМА КАЛИБРОВ ДЛЯ ПРОКАТКИ РЕЛЬСОВ В ЧЕРНОВЫХ ПРОПУСКАХ | 1994 |

|

RU2103077C1 |

| СИСТЕМА ЧЕРНОВЫХ КАЛИБРОВ ДЛЯ ПРОКАТКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2021 |

|

RU2784961C1 |

| СПОСОБ ПРОКАТКИ ТРАМВАЙНЫХ ЖЕЛОБЧАТЫХ РЕЛЬСОВ | 2022 |

|

RU2787897C1 |

| Способ прокатки профиля постоянного сечения | 1982 |

|

SU1163924A1 |

| СПОСОБ ПРОКАТКИ НЕСИММЕТРИЧНЫХ РЕЛЬСОВЫХ ПРОФИЛЕЙ В ЧЕРНОВЫХ КАЛИБРАХ | 2019 |

|

RU2721968C1 |

| СПОСОБ ПРОКАТКИ НЕСИММЕТРИЧНЫХ РЕЛЬСОВЫХ ПРОФИЛЕЙ В ЧЕРНОВЫХ КАЛИБРАХ | 2005 |

|

RU2293615C1 |

| СПОСОБ ПРОКАТКИ ФЛАНЦЕВЫХ ПРОФИЛЕЙ В ЧЕРНОВЫХ КАЛИБРАХ | 1997 |

|

RU2152831C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАСОННОЙ ЗАГОТОВКИ ФОРМЫ "СОБАЧЬЯ КОСТЬ" ИЗ НЕПРЕРЫВНО ЛИТОГО СЛЯБА | 2018 |

|

RU2677808C1 |

| СПОСОБ ПРОКАТКИ ФЛАНЦЕВЫХ ПРОФИЛЕЙ В ЧЕРНОВЫХ КАЛИБРАХ | 1993 |

|

RU2103078C1 |

Изобретение относится к области прокатного производства и может быть использовано при прокатке рельсов из непрерывнолитой заготовки. Задача изобретения - улучшение качества рельсов, прокатываемых из непрерывнолитой заготовки. Способ включает прокатку заготовок в системе калибров для черновых пропусков рельсовых профилей с предварительной разрезкой граней, идущих на образование подошвы и головки профиля в разрезном балочном калибре и последним пропуском в трапецеидальном калибре с глубокой разрезкой грани, идущей на образование подошвы рельса, где высота гребня в трапецеидальном калибре определяется в зависимости от минимальной протяженности периферийной зоны и зоны столбчатых кристаллов в непрерывнолитой заготовке и суммарной высоты гребней со стороны подошвы в калибрах для предварительной разрезки и трапецеидальном. Изобретение обеспечивает уменьшение неравномерности распределения значений ударной вязкости по ширине подошвы и улучшение показателей копровых испытаний на прогиб подошвы рельсов. 5 ил., 2 табл.

Способ прокатки железнодорожных рельсов из непрерывнолитых заготовок, включающий прокатку заготовок в системе калибров для черновых пропусков рельсовых профилей с предварительной разрезкой граней, идущих на образование подошвы, и поверхности катания головки рельса в разрезном калибре типа балочного с разными по высоте разрезными гребнями с последующим обжатием до плоскости в ящичном калибре и последним пропуском в трапецеидальном калибре с глубокой разрезкой грани, идущей на образование подошвы рельса, отличающийся тем, что высоту гребня в трапециевидном калибре определяют в зависимости от минимальной протяженности периферийной зоны и зоны столбчатых кристаллов в непрерывнолитой заготовке и суммарной высоты гребней со стороны подошвы в калибрах для предварительной разрезки и трапециевидном по выражению

где hгр.под.раз. - высота гребня со стороны подошвы рельса в калибре для предварительной разрезки;

hгр.трап. - высота гребня в трапециевидном калибре;

E1 - минимальная протяженность периферийной зоны кристаллов в НЛЗ;

E2 - минимальная протяженность столбчатых кристаллов в НЛЗ,

а угол αтр. при вершине гребня трапециевидного калибра принимают не менее 120°.

| RU 2001131270 А, 19.11.2001 | |||

| СИСТЕМА КАЛИБРОВ ДЛЯ ПРОКАТКИ РЕЛЬСОВ В ЧЕРНОВЫХ ПРОПУСКАХ | 1994 |

|

RU2103077C1 |

| Способ прокатки рельсов | 1988 |

|

SU1614869A1 |

| US 4400962 А, 30.08.1983. | |||

Авторы

Даты

2005-06-27—Публикация

2003-12-15—Подача