Изобретение относится к области металлургии и может быть использовано при калибровке и последующей прокатке преимущественно в черновых пропусках железнодорожных рельсов или других аналогичных профилей с применением валков дуо.

При прокатке рельсов можно выделить две стадии формоизменения (Технический прогресс в технологии прокатного производства. Металлургиздат, Свердловск, 1960, с.239, абзац 3):

1) формирование из прямоугольной заготовки полосы таврового профиля в подготовительных калибрах;

2) окончательное формирование готового рельса в рельсовых калибрах.

Первая стадия формоизменения имеет большое значение для повышения качества рельсов. Анализ различных калибровок для прокатки рельсов показывает, что наибольшие изменения претерпели подготовительные калибры. В настоящее время в нашей стране и в зарубежом система подготовительных калибров с гребнем, применяемым для разрезки будущей подошвы рельсов, является общепризнанной.

Выбор рациональной конструкции тавровых (подготовительных) калибров является одной из наиболее важных задач при проектировании калибровки валков для прокатки рельсов.

На с.240 указанной книги приведены тавровые калибры различной конфигурации.

В журнале (Известия высших учебных заведений. Черная металлургия. М.: Металлургия, 1966, N 2, с. 77 - 82) приведены результаты исследования деформации металла в ящичных калибрах при прокатке рельсов. Исследования проводились с применением метода координатной сетки или методом решеток. Одним из результатов исследования является следующее: "ящичные калибры обычной конструкции не обеспечивают проработку металла в средней части приконтактного слоя, из которого формируется головка и подошва рельсов. Однако в дальнейшем со стороны подошвы раскат получает значительную проработку и существенное упрочнение за счет разрезки в тавровых калибрах. При этом поверхностные трещины раскрываются и вырабатываются благодаря увеличенному уширению приконтактного слоя. Со стороны же будущей головки рельса раскат не получает подобной проработки, поэтому ее целесообразно вести в ящичных калибрах" (с. 80).

В последнем предложении выводов данной статьи сказано: "Для улучшения проработки слоя и устранения дефектов поверхности целесообразно вести прокатку в ящичных калибрах с разрезкой раската выпуклостями валков" (с. 82).

В журнале (Известия высших учебных заведений. Черная металлургия. М.: Металлургия. 1966, N 4, с. 99 - 103) продолжены исследования деформации металла при прокатке рельсов с применением метода координатной сетки для опытной калибровки, в которой в третьем пропуске полоса разрезается по граням, предназначенным для формирования головки и подошвы рельсов. В четвертом пропуске осуществлялась раскатка полученных в третьем пропуске врезов, что происходило в следующем калибре ящичного типа.

В качестве выводов этих исследований можно привести:

1) последние предложение (с. 101) и далее (с. 102), где сказано: "Если учесть разницу средних по профилю обжатий, то окажется, что при опытной калибровке деформация приконтактного слоя по краям одинакова, а в промежуточных и средних участках выше соответственно на 5,8 и 25%. Следовательно, разрезка заметно улучшает проработку металла в средней части поверхностного слоя";

2) последние предложение (с. 103), где сказано: "Таким образом, опыты подтверждают целесообразность применения разрезки".

Вопросы деформации рельсовой заготовки в подготовительных калибрах рассмотрены также в статье И.А.Критинина и др. "Усовершенствование калибровок железнодорожных рельсов на Кузнецком металлургическом комбинате" (Жур. Сталь, 1973, N 2, с. 144 - 146).

В данной статье с применением блюмсов с предварительно простроганными канавками проведено сравнение выработки этих искусственных дефектов при прокатке по трем схемам калибровки в подготовительных калибрах:

1) в ящичных калибрах и последний пропуск в трапециевидном калибре;

2) в ящичных калибрах и последних двух пропусках в трапециевидных калибрах (рис. 1 а);

3) с предварительной разрезкой и последующей осадкой разрезанных граней, идущих на образование подошвы и поверхности катания головки рельса. Последний пропуск - в трапециевидном калибре (рис. 1 б).

Результаты выработки искусственных дефектов сведены в таблицу (с. 146).

Наиболее близким к заявляемой системе калибров для прокатки рельсов в черновых пропусках (прототипом) является система калибров (вышеуказанная статья. с. 145, рис.1 б), существующая в настоящее время на линии 900 рельсобалочного цеха предприятия с предварительной разрезкой и последующей осадкой в ящичном калибре граней заготовки, идущих на образование подошвы и поверхности катания головки рельса. Последний пропуск на линии 900 при этом осуществляется в трапециевидном калибре.

При описании будут также использованы отдельные выдержки из данной статьи-прототипа.

Система калибров прототипа (рис.1 б) состоит из калибра предварительной разрезки граней заготовки идущих на образование подошвы и поверхности катания головки рельса (рис. 1 б второй сверху), следующего по ходу прокатки ящичного калибра, где происходит выравнивание разрезанных в предыдущем калибре граней, а после кантовки раската на 90o в этом же калибре осуществляется подготовка раската для прокатки в следующем трапециевидном калибре, который является последним в рассматриваемой системе. В этом калибре со стороны подошвы рельса осуществляется разрезка грани раската. Ящичный калибр предшествующий калибру предварительной разрезки граней заготовки (рис.1 б первый сверху) является подготовительным ящичным калибром с обычными для него функциями.

Как видно (рис. 1 б) разрезной калибр предварительной разрезки и последний трапециевидный калибры прототипа имеют разрезные гребни с ровными боковыми поверхностями, округленные при вершине и у основания закруглениями.

Как сказано во втором абзаце среднего столбца сверху с.146 статьи- прототипа: "О деформации металла в валках стана 900 при прокатке по различным калибровкам судили по величине выработки и форме искусственных трещин на недокатах из трапециевидного калибра".

О положительных качествах по прототипу достаточно убедительно сказано в заключении статьи-прототипа: "Рационализацией режимов деформации металла при формировании рельсовой заготовки можно значительно улучшить качество поверхности головки и подошвы рельсов. Применение дополнительной разрезки и осадки рельсовой заготовки в процессе ее формирования существенно улучшает качество средней части головки и подошвы рельсов".

К недостаткам указанной на рис.1б системы калибров прототипа следует отнести то, что боковые поверхности гребней как первого разрезного так и трапециевидного калибров ровные. Это приводит к преимущественной выработке поверхностных дефектов по центру гребня, где осуществляется наибольшая деформация. Это относится как к подошве, так и к поверхности катания головки рельса. Подтверждение этому мы находим в таблице на с.146 статьи прототипа, где в нижнем левом углу приведены данные выработки дефектов по головке и подошве при прокатке в системе калибров по прототипу, т.е. по рис.1 б. Так выработка дефекта по центру головки составила 55,5%, а по середине левой и правой половины грани соответственно 49,8 и 51,7%, т.е. меньше, чем по центру. Еще большую разницу в выработке дефектов по центру и середине левой и правой половины грани заготовки имели при формировании подошвы. Эти цифры составили соответственно 85,5 и 66,5-71,9%.

Целью изобретения является повышение качества рельсов за счет усиления выработки дефектов поверхности участков граней, расположенных на левой и правой ее половине, приближение их выработки к выработке центральных участков. Это относится к граням идущим на образование подошвы и поверхности катания головки рельса. Целью является также повышение устойчивости прокатки и производительности.

Поставленная цель достигается тем, что в системе калибров для прокатки рельсов в черновых пропусках, состоящей из ящичного калибра, калибра типа балочного для предварительной разрезки граней заготовки идущих на образование подошвы и поверхности катания головки рельса, ящичного калибра для ликвидации предварительной разрезки граней и трапециевидного калибра для дополнительной разрезки указанной выше грани со стороны подошвы рельса, в средней части высоты гребней калибров типа балочного и трапециевидного предусмотрены с левой и правой сторон горизонтальные площадки, плавно скругленные с прилегающими поверхностями гребней, а общая ширина обеих площадок и их расстояние от вершины гребней определены по выражениям

bn = (0,4 - 0,6) Hn-1

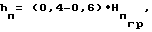

hn = (0,4 - 0,6) Hnгр.

где: bn - общая ширина обеих площадок;

Hn-1 - высота предшествующего ящичного калибра;

hn - расстояние от площадки до вершины гребня;

Hnгр. - общая высота гребня.

При прокатке в системе калибров, подготовленной в соответствии с предлагаемым техническим решением, благодаря дополнительным выпуклостям на боковых поверхностях центральных гребней, происходит дополнительное раскрытие дефектов поверхности на левой и правой половинах ширины прокатываемого раската, что позволит увеличить выкатываемость поверхностных дефектов и приблизить качество этих поверхностей к качеству средней части раската.

Кроме того наличие горизонтальных выступов с левой и правой сторон центральных гребней позволит повысить устойчивость прокатки, что особенно важно для трапециевидного калибра, в котором прокатка протекает устойчиво далеко не всегда.

Сопоставительный анализ заявляемого решения с прототипом показывает, что предлагаемая система калибров для прокатки рельсов в черновых пропусках отличается от прототипа тем, что по бокам центральных гребней разрезных калибров имеются на середине их высоты дополнительные горизонтальные площадки, плавно скругленные с прилегающими поверхностями гребней.

Таким образом, заявляемая система калибров соответствует критерию изобретения "новизна". При изучении других известных технических решений в данной области техники признаки, отличающие заявляемое решение от прототипа, не были выявлены и потому они обеспечивают заявляемому техническому решению соответствие критерию "существенные отличия".

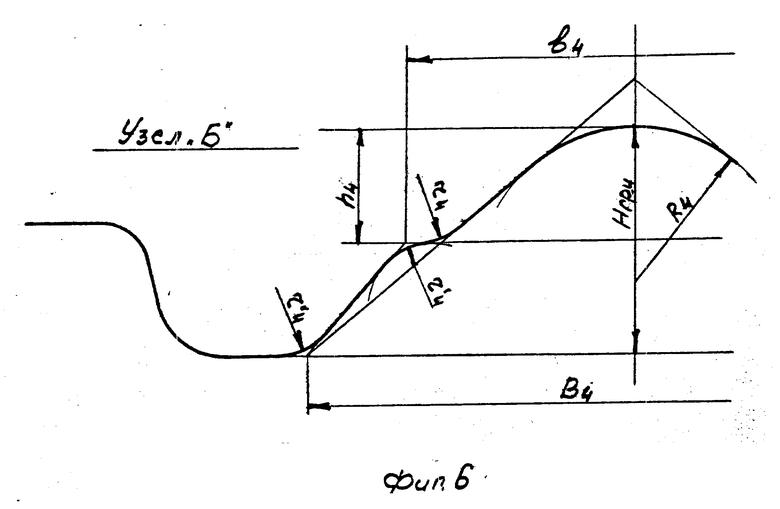

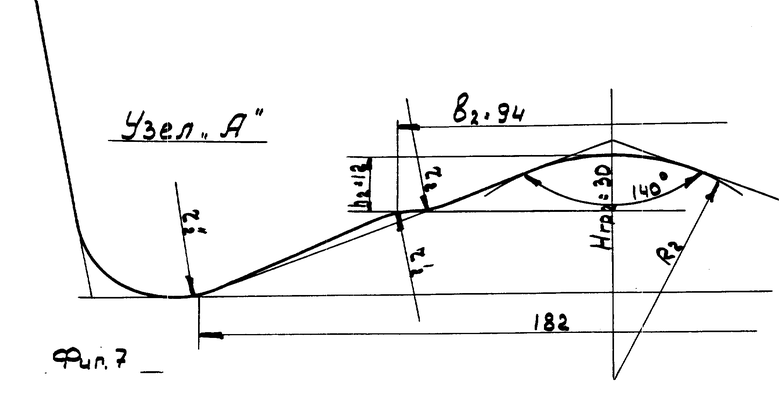

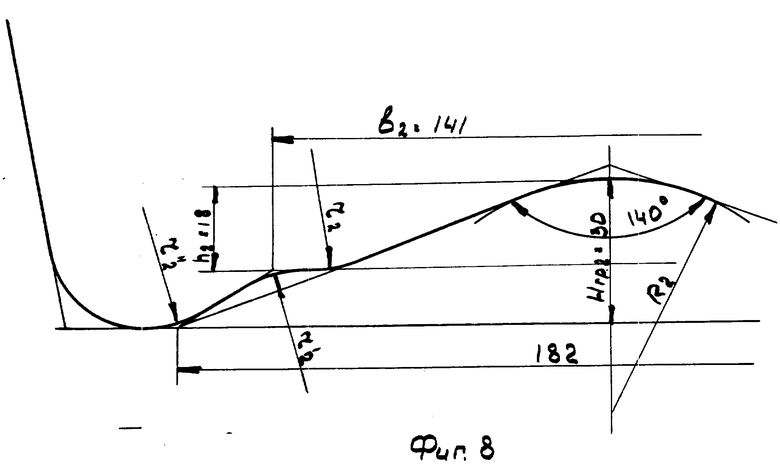

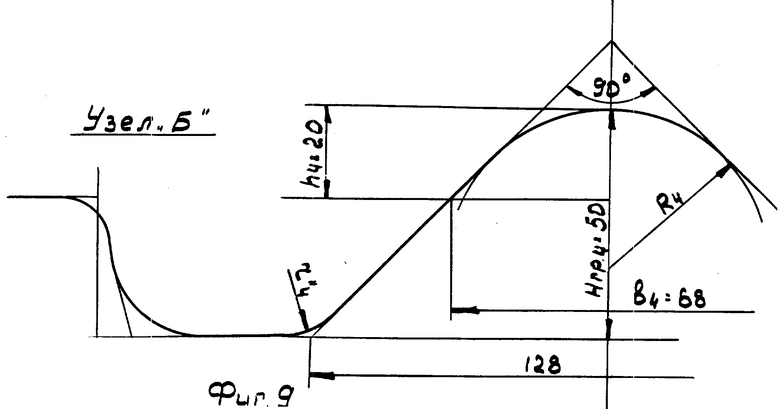

На фиг. 1 - 6 (в несколько утрированном виде) представлена предлагаемая система калибров для прокатки рельсов в черновых пропусках; на фиг. 7 - 8 - граничные значения соотношений b и h для калибра 2 (фиг. 2); на фиг. 9 - 10 - значения соотношений b и h для калибра 4 (фиг. 4).

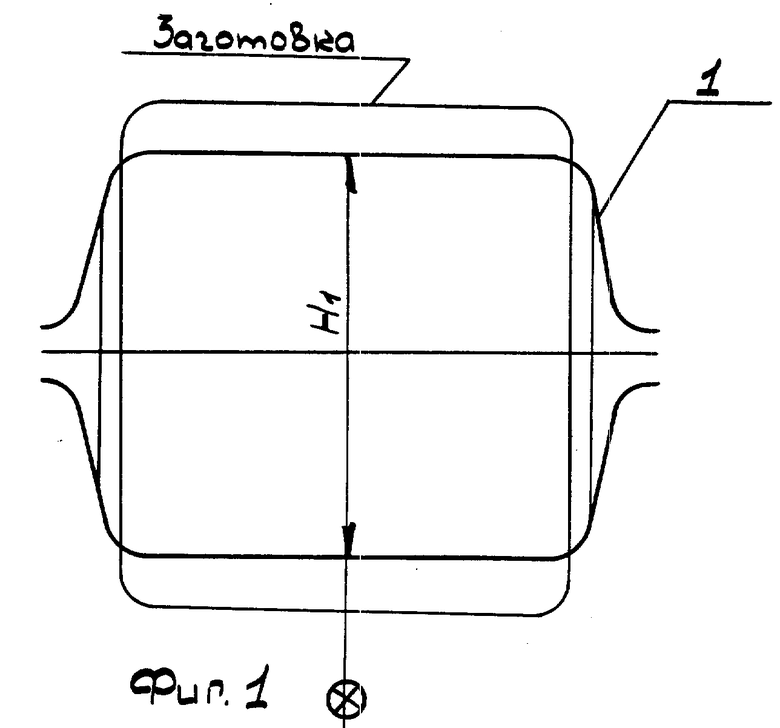

Система содержит калибр 1 (фиг. 1) ящичного типа, в котором происходит осадка заготовки по граням идущих на образование метки профиля.

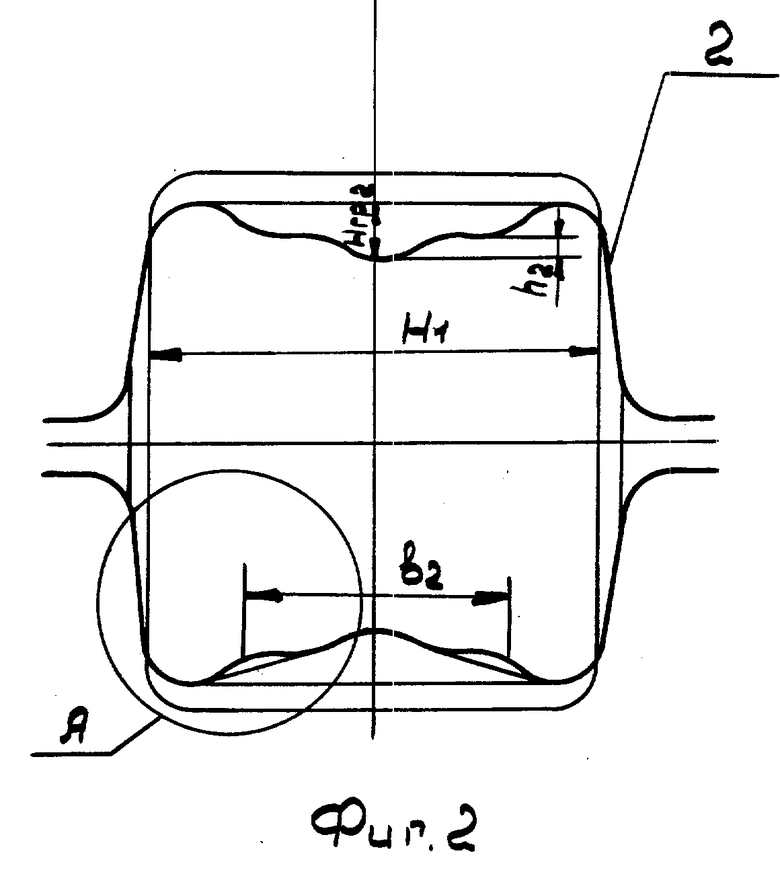

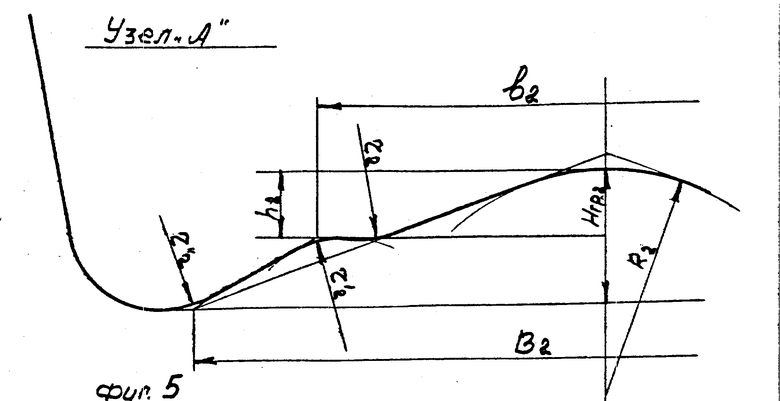

На фиг. 2 представлен калибр 2 типа открытого балочного, где обрабатываются грани идущие на образование подошвы и поверхности катания головки рельса. В этот калибр задается раскат прямоугольного поперечного сечения. На расстоянии от вершины выпуклости дна h2 = (0,4 - 0,6) H2гр., где H2гр. - высота выпуклости (гребня) дна ручья, проведена горизонтальная линия, на которой откладывается размер b2 = (0,4 - 0,6) H1, где H1 - высота предшествующего ящичного калибра. В левом нижнем углу (фиг.2) обведен узел А, который в натуральную величину представлен на фиг.5.

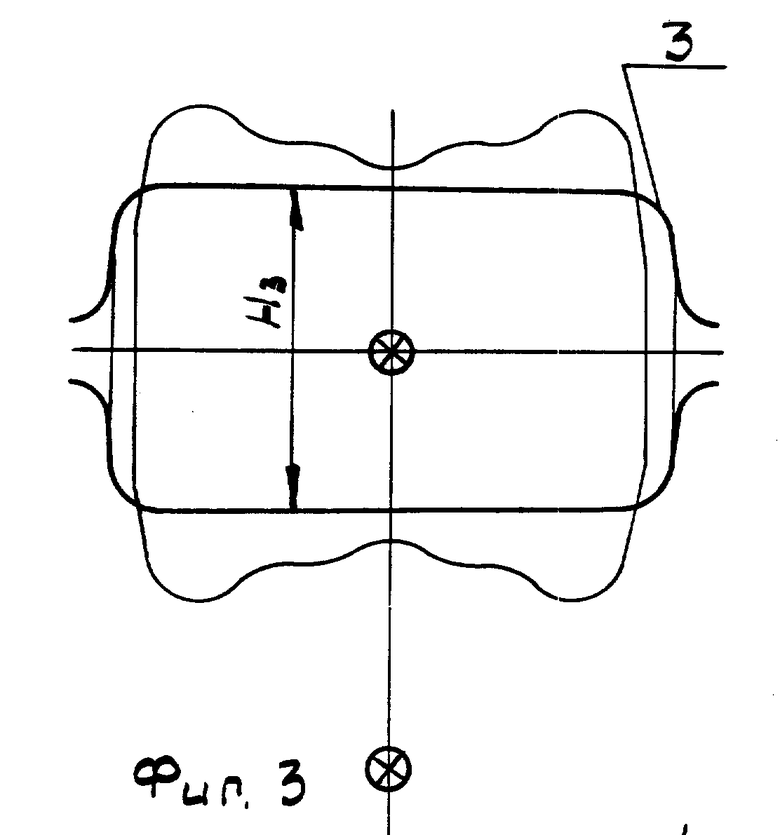

На фиг. 3 представлен ящичный калибр 3, в котором происходит осадка полученных в калибре 2 вогнутостей верхней и нижней граней заготовки. Также в этом калибре после кантовки на 90o происходит подготовка раската к прокатке в следующем трапециевидном калибре 4.

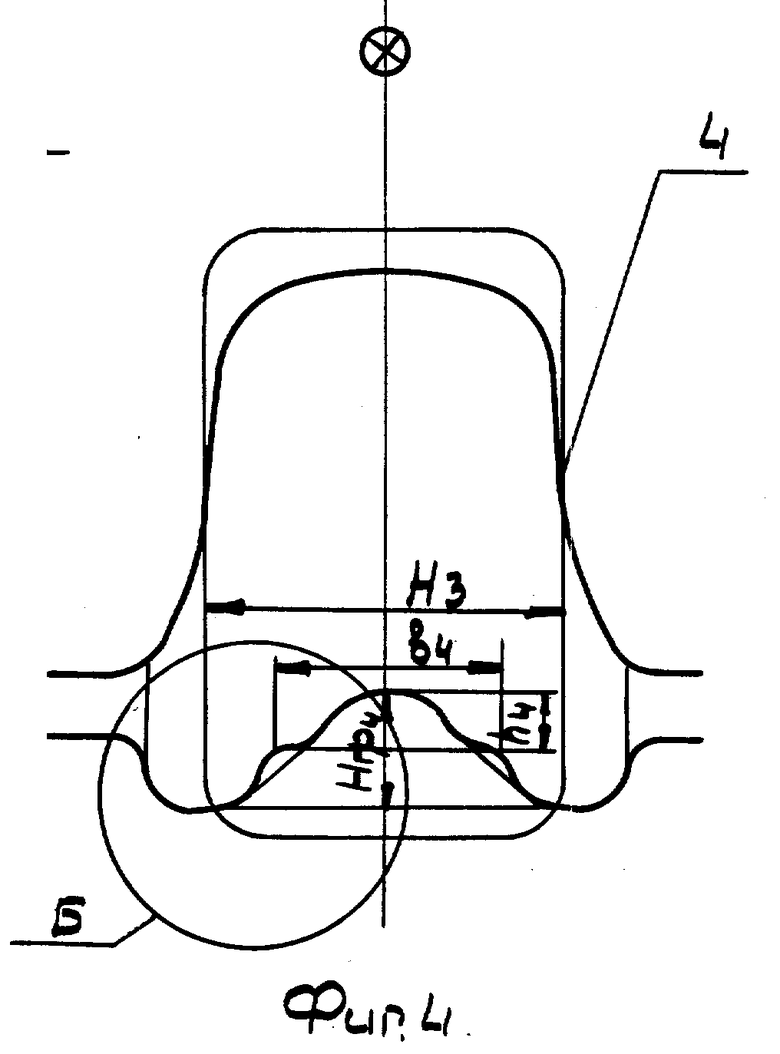

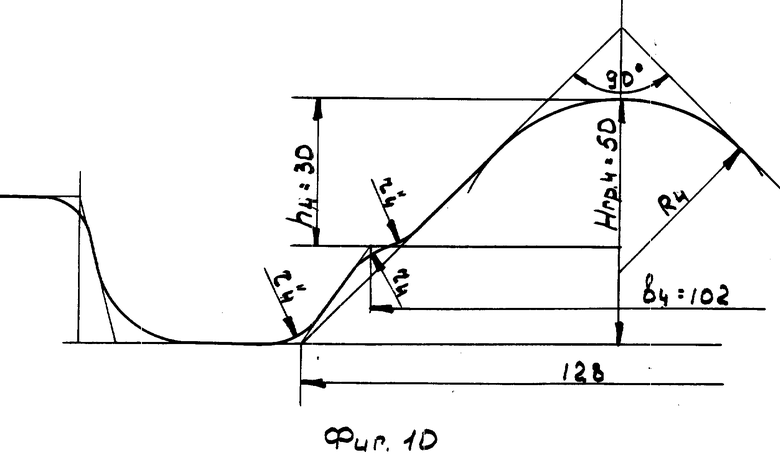

На фиг. 4 представлен трапециевидный калибр 4. Нижний гребень калибра, разрезает грань идущую на образование подошвы рельса. На расстоянии от вершины гребня нижнего ручья h4 = (0,4 - 0,6) H4гр., где H4гр. - высота гребня, проведена горизонтальная линия, на которой откладывается размер b4 = (0,4 - 0,6) H3, где H3 - высота предшествующего ящичного калибра. В левом нижнем углу (фиг. 4) обведен узел Б, который в натуральную величину представлен на фиг. 6. Указанные на фиг. 5 и 6 радиуса закругления r, r', r'' принимаются произвольными.

Конкретный пример подготовки системы калибров.

В рельсобалочном цехе предприятия при прокатке железнодорожных рельсов типа Р-65 для калибров 2 и 4 (фиг. 2, 4), соответственно примем значение:

h2 = 0,5•H2гр. = 0,5•30 = 15 мм

b2 = 0,54•H1 = 0,54•235 = 126,9 мм

h4 = 0,5•H4гр. = 0,5•50 = 25 мм

b4 = 0,6•H3 = 0,6•170 = 102 мм

Соответственно для этих калибров на фиг.5 и 6 эти значения показаны в натуральную величину.

Значения радиусов закругления для калибра 2 приняты равными r1 =  = 25 мм, для калибра 4 r4 =

= 25 мм, для калибра 4 r4 =  = 15 мм.

= 15 мм.

Контроль на предельные значения коэффициентов в формуле.

Учитывая, что без графического изображения довольно трудно показать граничные значения соотношений (b) и (h) представлены два чертежа, на которых (фиг. 7, 8) отображены граничные значения соотношений (b) и (h) для калибра 2 (фиг. 2), а на фиг. 9 - 10 значения соотношений (b) и (h) для калибра 4 (фиг. 4).

Значения величины (b) и (h) на фиг.7 и 8, на фиг. 9 и 10 подсчитаны непосредственно на чертежах.

Из рассмотрения представленных чертежей можно сделать вывод:

Учитывая, что целью заявки является улучшение качества поверхности левой и правой половины граней обрабатываемых в этих калибрах, считаем, что коэффициенты для определения величины b должны назначаться в указанных пределах, т. е. bn = (0,4 - 0,6) Hn-1. При значениях коэффициентов меньших чем 0,4 площадки получаются очень малыми или исчезают совсем, а при значениях превышающих 0,6 ухудшится растягивание дефектов поверхности левой и правой половины граней прокатываемой заготовки.

Аналогично при определении величины h считаем, что коэффициенты должны назначаться в пределах hn = (0,4 - 0,6) Hnгр.. При значениях превышающих максимальное ухудшаются условия растягивания поверхностных дефектов на левой и правой половинах граней, а при значениях меньших чем минимальное, ухудшаются условия выработки дефектов по центру заготовки, так как гребень становится очень тупым.

Практически же в каждом отдельном случае необходимо варьирование коэффициентами в обеих зависимостях, чтобы площадки были достаточно четко выражены. Многообразие калибров типа балочных и трапецеидальных в практике прокатного производства, для которых подготовлены материалы заявки не позволяют определенно установить ширину горизонтальных площадок, но для большей эффективности растягивания дефектов на поверхности левой и правой половины граней прокатываемой заготовки горизонтальные площадки должны быть в пределах 10 - 15 мм в калибре типа балочного, и 5 - 10 мм в трапецеидальном калибре.

Использование предлагаемой системы калибров для прокатки рельсов в черновых пропусках обеспечивает по сравнению с существующей системой следующие преимущества.

1. Усиление выработки дефектов поверхности заготовки расположенных на левой и правой половинах граней, идущих на образование подошвы и поверхности катания головки рельса и доведение качества этих участков поверхности до качества средних участков.

2. Повышение устойчивости прокатки и производительности, так как появление промежуточных по высоте гребней площадок с левой и правой стороны, самым положительным образом скажется на поддержании прокатываемого раската и недопущения его сваливания или скручивания в калибре.

3. Расширение возможности прокатного производства в улучшении качества железнодорожных рельсов - профилей имеющих очень большое значение в народном хозяйстве страны.

4. Ожидаемый экономический эффект от внедрения предполагаемого изобретения на нашем предприятии при прокатке железнодорожных рельсов типа Р65 составит 59340 руб.

Расчет ожидаемого экономического эффекта от внедрения изобретения при прокатки рельсов типа Р65.

Экономический эффект от изобретения выражается в уменьшении выхода рельсов типа Р-65 II-го сорта.

1. Сокращение выхода II сорта рельсов типа Р-65 предполагается на 0,2% от общего производства рельсов, которое составляет 1 000 000 т в год.

Таким образом, сокращене выхода рельсов типа Р-65 II сорта составит:

0,2/100 • 1 000 000 = 2 000 т

Экономический эффект составит:

Э = 2000 • (148,33 - 118,66) = 59340 руб.

где: 148,33 руб. - оптовая цена 1 т рельсов I сорта Р-65 (прейскурант цен 01-011)

118,66 руб. - оптовая цена 1 т рельсов II сорта Р-65 (прейскурант цен 01-011)р

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2001 |

|

RU2223156C2 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ ИЗ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ | 2003 |

|

RU2254941C1 |

| СПОСОБ ПРОКАТКИ ФЛАНЦЕВЫХ ПРОФИЛЕЙ В ЧЕРНОВЫХ КАЛИБРАХ | 1993 |

|

RU2103078C1 |

| СИСТЕМА ЧЕРНОВЫХ КАЛИБРОВ ДЛЯ ПРОКАТКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2021 |

|

RU2784961C1 |

| СПОСОБ ПРОКАТКИ НЕСИММЕТРИЧНЫХ РЕЛЬСОВЫХ ПРОФИЛЕЙ В ЧЕРНОВЫХ КАЛИБРАХ | 2019 |

|

RU2721968C1 |

| СПОСОБ ПРОКАТКИ ФЛАНЦЕВЫХ ПРОФИЛЕЙ В ЧЕРНОВЫХ КАЛИБРАХ | 1997 |

|

RU2152831C2 |

| СПОСОБ ПРОКАТКИ НЕСИММЕТРИЧНЫХ РЕЛЬСОВЫХ ПРОФИЛЕЙ В ЧЕРНОВЫХ КАЛИБРАХ | 2005 |

|

RU2293615C1 |

| СПОСОБ ПРОКАТКИ ТРАМВАЙНЫХ ЖЕЛОБЧАТЫХ РЕЛЬСОВ | 2022 |

|

RU2787897C1 |

| Способ прокатки профиля постоянного сечения | 1982 |

|

SU1163924A1 |

| ЯЩИЧНЫЙ КАЛИБР ДЛЯ ПРОКАТКИ ЗАГОТОВОК | 1993 |

|

RU2038174C1 |

Использование: в прокатном производстве черной металлургии, конкретнее, в системах калибров для прокатки рельсов в черновых пропусках. Сущность изобретения: система калибров для прокатки рельсов в черновых пропусках включает ящичный калибр, калибр типа балочного для предварительной разрезки граней заготовки идущих на образование подошвы и поверхности катания головки рельса, ящичный калибр для ликвидации предварительной разрезки этих граней, трапециевидный калибр для разрезки грани со стороны подошвы рельса. В средней части гребней калибров типа балочных и трапециевидного калибра предусмотрены расположенные симметрично по обе стороны от вертикальной оси горизонтальные площадки, суммарная ширина которых составляет 0,4 - 0,6 высоты предыдущего ящичного калибра, а их расстояние от вершины гребней равно 0,4 - 0,6 от общей высоты гребня. 10 ил.

Система калибров для прокатки рельсов в черновых пропусках, включающая ящичный калибр, калибр типа балочного для предварительной разрезки граней заготовки, идущих на образование подошвы и поверхности катаная головки рельса, ящичный калибр для ликвидации предварительной разрезки граней и трапециевидный калибр для дополнительной разрезки указанной выше грани со стороны подошвы рельса, отличающаяся тем, что в средней части высоты гребней калибров типа балочного и трапециевидного предусмотрены с левой и правой сторон горизонтальные площадки, плавно скругленные с прилегающими поверхностями гребней, а общая ширина гребней по площадкам и их расстояние от вершины гребней определено по выражениям

bп (0,4 0,6) • Нп - 1;

где bп общая ширина обеих площадок;

Нп - 1 высота предыдущего ящичного калибра;

hп расстояние от площадки до вершины гребня; общая высота гребня.

общая высота гребня.

| Технический прогресс в технологии прокатного производства | |||

| - Свердловск, Металлургиздат, 1960, с | |||

| Коловратный насос с кольцевым поршнем, перемещаемым эксцентриком | 1921 |

|

SU239A1 |

| Известие высших учебных заведений: Черная металлургия | |||

| - М.: Металлургия, 1966, N, 2, с | |||

| Спускная труба при плотине | 0 |

|

SU77A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| Критинин И.А | |||

| и др | |||

| Усовершенствование калибровок железнодорожных рельсов на Кузнецком металлургическом комбинате | |||

| - Сталь, 1973, N 2, с | |||

| Аппарат для электрической передачи изображений без проводов | 1920 |

|

SU144A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-01-27—Публикация

1994-01-12—Подача