Изобретение относится к деревообрабатывающей промышленности и может быть использовано в производстве древесно-стружечных плит.

Известно, что процесс теплопередачи во время горячего прессования включает два взаимосвязанных компонента. Первый это передача тепла за счет прохождения потока водяного пара с поверхности раздела горячей плиты пресса и пакета к внутреннему слою последнего. Второй это передача тепла потоком пара изнутри плиты к открытым кромкам. Скорость, с которой изменяется температура внутри, регулируется потоком водяного пара через пористую структуру плиты. Температура в центре плиты низкой плотности быстро повышается и достигает температуры, близкой к температуре точки кипения воды (Мелони Т. Современное производство древесно- стружечных и древесно-волокнистых плит. М. Лесная промышленность, 1982, с. 318-319).

Известен способ, включающий загрузку пресса, смыкание плит пресса, подъем удельного давления, упрессовку стружечных брикетов, выдержку плит в прессе при снижающемся давлении, размыкание плит пресса [1]

Недостатком известного способа является недостаточное качество плит. Объясняется это тем, что готовые плиты имеют разную плотность по толщине: более высокую в наружных слоях и более низкую в среднем слое. Такое неравномерное распределение профиля плотности снижает прочность при растяжении.

Цель изобретения повышение качества плит.

Цель достигается тем, что подъем удельного давления и упрессовка стружечных брикетов осуществляются ступенчато в два этапа: на первом этапе удельное давление прессования поднимается до не более 1/2 (половины) максимального удельного давления и поддерживается в течение 10% продолжительности прессования, на втором этапе давление поднимается до максимально заданного и поддерживается в течение 20% продолжительности прессования.

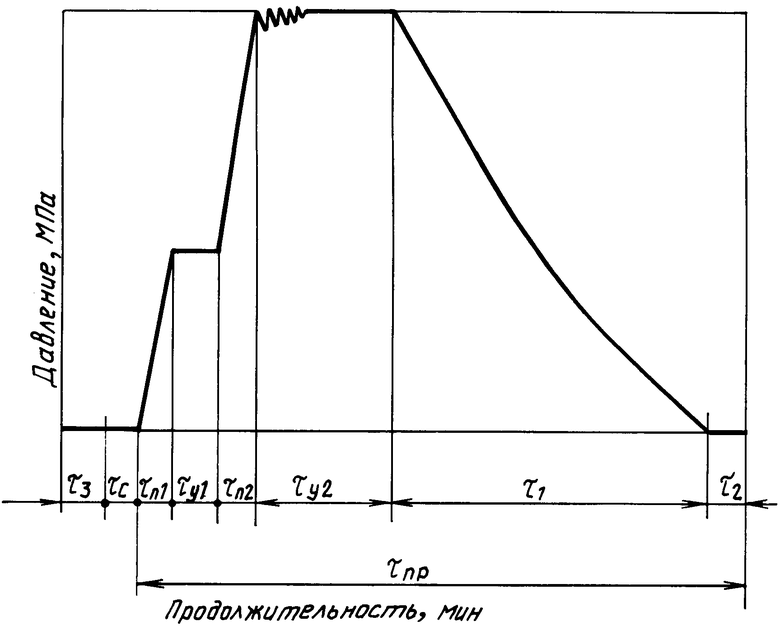

На чертеже показана диаграмма прессования плит по предложенному способу.

Способ осуществляется следующим образом.

Сформированный ковер загружается в пресс в течение τ3, и осуществляется смыкание плит пресса продолжительностью τc. Далее подъем удельного давления осуществляют в два этапа. На первом этапе удельное давление поднимается в течение τn1 до не более 1/2 (половины) максимального удельного давления и поддерживается в течение τу1 10% продолжительности прессования τпр. Такое давление и такая продолжительность его действия позволяют на первом этапе процесса прессования сформировать стружечный брикет с более низкой плотностью, чем плотность готовой плиты, то есть с более пористой структурой. Образование пористой структуры стружечного брикета на данном этапе способствует быстрой передаче тепла от наружных слоев к среднему, и температура в центре брикета быстро повышается и достигает температуры, близкой к температуре точки кипения воды. Когда достаточное количество тепла достигло среднего слоя для его пластификации, наружные слои еще не приобрели высокой плотности. Влага превращается в пар, а пар смягчает древесные частицы и облегчает процесс сжатия. Кроме того, пористая структура облегчает выход образовавшегося пара через кромки брикета, что способствует также быстрому и равномерному прогреву частиц среднего слоя. В результате этого пластификация происходит как в наружных, так и в среднем слоях. Во время последующего этапа давление поднимается в течение τn2 до максимально заданного давления, и упрессовка стружечного брикета происходит в течение τy2 20% продолжительности прессования. На этом этапе происходят пластификация и уплотнение наружных и среднего слоев до конечной толщины плиты. При этом средний слой уже не холодный и не сопротивляется давлению, что обеспечивает получение более равномерного распределения плотности по толщине и в конечном итоге повышает качество готовых плит.

После этого давление снижается плавно и готовые плиты выгружаются из пресса. Плавное снижение давления осуществляется в течение τ1, а выдержка плит в сомкнутом прессе без давления на протяжении τ2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1993 |

|

RU2041813C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1995 |

|

RU2103164C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАЛОТОКСИЧНЫХ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1990 |

|

RU2026177C1 |

| Способ прессования древесно-стружечных плит | 1990 |

|

SU1728015A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СТРУЖЕЧНО-КЛЕЕВОЙ СМЕСИ | 1994 |

|

RU2071416C1 |

| Способ изготовления древесностружечных плит | 1990 |

|

SU1724470A1 |

| Способ прессования древесностружечных плит | 1986 |

|

SU1400884A1 |

| Автоматическая линия производства древесностружечных плит | 1983 |

|

SU1165579A1 |

| Способ для прессования древесностружечных плит и устройство для его осуществления | 1990 |

|

SU1729748A1 |

| Линия для изготовления древесных плит | 1977 |

|

SU686898A1 |

Использование: деревообрабатывающая промышленность, производство древесностружечных плит. Сущность изобретения: стружечный брикет загружают в пресс, смыкают плиты пресса и прессуют, при этом подъем удельного давления и упрессовка брикетов осуществляются ступенчато, в два этапа. 1 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ, включающий загрузку стружечного брикета в пресс, смыкание плит пресса и прессование, отличающийся тем, что подъем удельного давления и упрессовка стружечных брикетов в процессе прессования осуществляется ступенчато в два этапа: на первом этапе удельное давление прессования поднимается до не более 1/2 максимального удельного давления и поддерживается в течение 10% продолжительности прессования, на втором этапе давление поднимается до максимально заданного и упрессовка стружечных брикетов поддерживается в течение 20% продолжительности прессования.

| Отлев И.А | |||

| и др | |||

| Справочник по производству древесностружечных плит | |||

| М.: Лесная промышленность, 1990, с.300. |

Авторы

Даты

1995-10-20—Публикация

1992-09-28—Подача