Изобретение относится к машиностроению и может быть использовано во всех металлообрабатывающих цехах для транспортирования металлической стружки.

Известны транспортирующие устройства, тип и конструкция которых зависят от вида стружки [1] Ленточные транспортеры рекомендуется применять для сухой сыпучей чугунной и алюминиевой стружки.

Шнековые транспортеры могут перемещать вьюнковую и сыпучую стружку. Эти конвейеры часто закладывают в проект, но они не работоспособны, особенно на большие расстояния (50 м и более).

Наиболее эффективными для транспортирования стружки являются ершово-штанговые транспортеры, которые могут перемещать как витую, так и сыпучую стружку конвейеры локального значения.

Известны конвейеры с горизонтально расположенными скребками [1] Технические возможности данного скребкового конвейера ограничены, так как он может перемещать, в основном, мелкую стружку, длина такого конвейера не может превышать 200 м. Из-за сложности его в эксплуатации он не нашел широкого применения.

Наиболее близкими к предлагаемым являются скребковые конвейеры для удаления металлической стружки, выполненные в виде цепных конвейеров с горизонтально расположенными скребками [2]

Выполненные скребки в виде гребенок для витой стружки вариант не лучший, так как любая гребенка или щетка всегда связана с остатками стружки, которыми они забиваются.

Вилочный отсекатель для витой стружки будет ненадежным устройством, так как витая стружка постоянно будет за него цепляться.

На дробленную стружку вилочный отсекатель не поставишь, здесь нужен сплошной скребок в виде лопаты, перемещающейся по желобу.

Второй пример, конвейер с тяговой цепью для транспортировки металлической стружки. Данный конвейер содержит захватывающие пальцы, которые выполнены поворотными и установлены на катках, взаимодействующих с рычажно-пружинными механизмами их поворота, а звенья тяговой цепи снабжены скребками.

Захватывающие поворотные пальцы совместно с поворотным механизмом все это может не сработать должным образом только потому, что рычажный механизм набьется дробленной стружкой и эффект сведется к нулю. Польза незначительна, а стоимость конвейера значительна.

Цель изобретения увеличение производительности и расширение технологической возможности.

Для достижения поставленной цели предлагаемый конвейер для транспортирования металлической стружки оснащен тяговой пространственной цепью с блоками скребков, расположенными на определенном расстоянии друг от друга (ориентировочно 20-30 м). Конвейер также снабжен люками загрузки со своими заслонками.

Блок скребка на траверсах крепится каретками к подвешенной тяговой цепи. Блок скребка состоит из трех траверс, на каждой из которых подвешены защитный экран, скребок и подвижные тяги (или просто тяги). К блоку скребка предъявляются следующие требования, т.е. он должен удовлетворять основному требованию эксплуатации: быть достаточно жестким, чтобы противостоять транспортируемой стружке ("кома" стружки), достаточно мобильным на поворотах и подъемах (спусках), прием стружки должен обеспечиваться безотказно и надежно.

По ходу движения конвейера защитный экран, предохраняющий от проникновения стружки в тяговый орган, располагается на первой траверсе в жесткой связи.

Скребок состоит из двух симметричных частей относительно стрежня, образующий шарнир для скребка. Угол, образуемый частями скребка, меняется от 90 до 180о, где 180о скребок развернут и полностью перекрывает в поперечном разрезе желоб.

Для обеспечения скребку большей жесткости с тыльной стороны предусмотрены тяги (или подвижные тяги), которые шарнирно связаны со скребком и с несущей крайней траверсой.

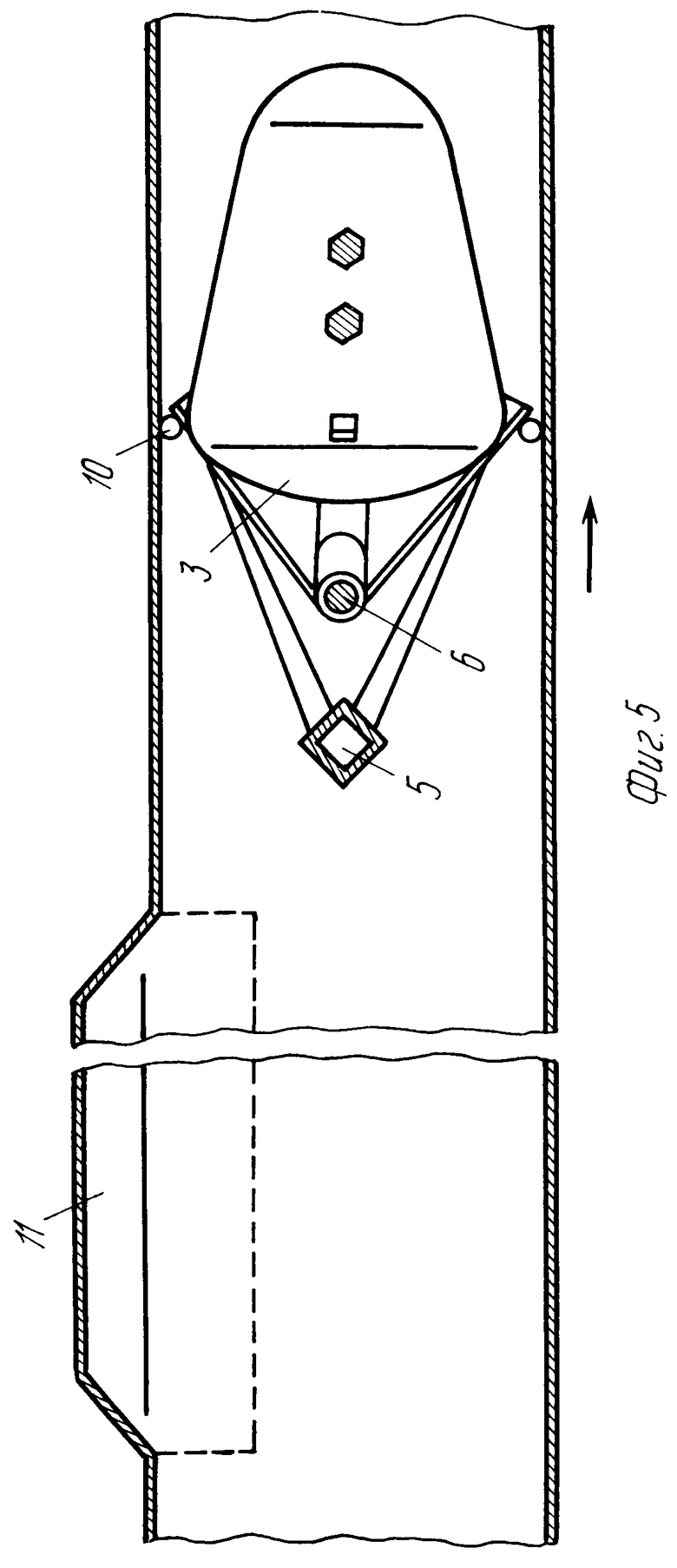

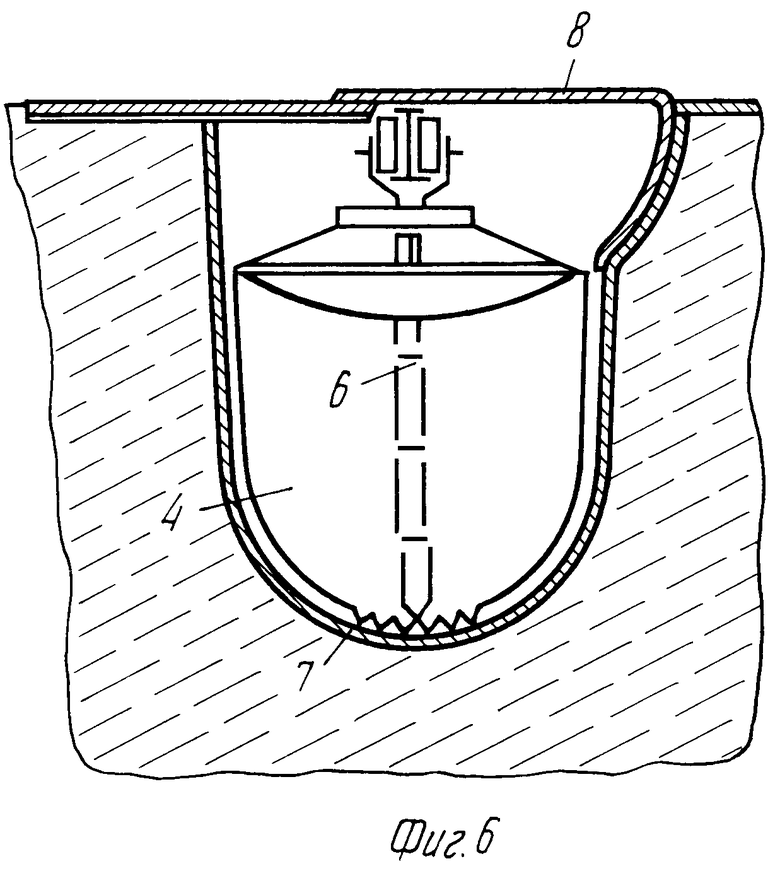

На фиг. 1 изображен желоб трассы, вид блока скребка в сборе; на фиг. 2 то же, продольный разрез; на фиг. 3 разрез А-А на фиг. 1; на фиг. 4 разрез Б-Б на фиг. 2; на фиг. 5 вид в плане без тягового органа, зона загрузки; на фиг. 6 схема положения блока скребка в зоне загрузки, поперечный разрез; на фиг. 6 схема зоны загрузки и приема стружки; на фиг. 8 схема конвейера, вид сверху, зона загрузки.

Предлагаемый конвейер характеризуется подвесным тяговым органом и блоками скребков, расположенными друг от друга на определенном расстоянии по всей трассе.

Конвейер для транспортирования металлической стружки состоит из двух частей тягового органа 1 и блока скребка 2. Блок скребка состоит из трех траверс, на которых подвешены защитный экран 3, скребок 4 и тяги 5, шарнирно связанные с траверсой и со скребком 4. Скребок состоит из симметрично расположенных частей, шарнирно насаженных на общий стержень 6, причем угол поворота частей скребка друг относительно друга составляет не менее 90о и не более 180о. Положение скребка определяется относительно основания желоба 7 так называемым внешним углом благоприятного захвата стружки (90о + α), где угол α меняется от 20о до 30о, в продольной оси вертикальной плоскости. Стержень скребка установлен на средней траверсе жестко.

Следует отметить нестабильную работу конвейера при малых углах (5о-10о) из-за подвижности его при максимальной загрузке. Нестабильность проявляется в отклонении звена цепи под действием транспортируемой стружки, т.е. возможны смещения скребка в обратную сторону с образованием клина из стружки между скребком и основанием желоба.

С углом более 30о здесь стружка при ее транспортировке будет наползать, навешиваться на скребок, что сведет на уплотнение стружки в зоне скребка, увеличит нагрузку конвейера и затруднит процесс разгрузки.

Связь между скребком и несущей траверсой жесткая, между защитным экраном и несущей траверсой скребка шарнирная, причем защитный экран имеет форму синусоидальной поверхности с переходным радиусом кривизны вертикально вверх спереди и для заднего торца вниз.

Положение загрузочного люка или в целом приемного устройства определяется заслонкой, которая может принимать два положения люк открыт загрузка (фиг. 7) и люк закрыт загрузки нет (фиг. 8). Положение "Люк открыт" это значит заслонка 8 установлена в крайнем правом положении, одновременно заслонка перекрывает тяговый орган от загружаемой стружки.

Положение "Люк закрыт" характеризуется исходным положением заслонки, что загрузки нет, так как здесь фиксируется положение "Прохождение скребка".

Время загрузки определяется промежутком между двумя положениями скребков 2. Расчетные данные показывают, что расстояние между скребками определяется от 20 до 30 м, меньше этого расстояния ограничивается время загрузки конвейера, больше снижается производительность конвейера. Таким образом при скорости конвейера 6 м/мин с общей протяженностью 1100 м, и если на всю трассу приходится около 30 скребков, то загрузка определяется за 5 мин (для одного люка), здесь расстояние между скребками 30 м, если 10 мин, то расстояние 60 м.

Если максимальная масса транспортируемой стружки одним блоком составит 0,5 т, то производительность конвейера определится 7,5-8,0 т/ч.

Для предлагаемого конвейера приемное устройство снабжено заслонкой 8 особой конструкции, которая при приеме стружки раскрыта, а с входом в зону блока скребка автоматически перекрывает.

В процессе транспортирования стружки возможны вертикальные и горизонтальные направления смещения стружки в зоне желоба 7.

Например, для вертикальных смещений предусмотрен защитный экран 3.

Для мелкой стружки предусмотрены пилообразные зубья 9 на нижнем торце скребка, которые обеспечивают постоянное рыхление и ее захват при транспортировании витой стружки.

При значительном количестве транспортирования стружки и ее неравномерном распределении по ширине желоба возникают смещения скребка в сторону. В случае значительного отклонения от продольной оси вертикальной плоскости возможны касания скребка со стенками желоба, что не допускается, так как возможны задиры поверхности желоба, перегрузки тягового органа и т.д. Касание скребка 2 стенок желоба 7 может привести к обрыву тягового органа с остановкой конвейера.

С целью предупреждения от подобных аварий предусмотрены компенсирующие ролики (или просто ролики) 10, которые установлены с тыльной стороны средней части скребка. Ролики 10 устанавливаются с целью предотвращения касания скребка, в основном, в нагруженном состоянии до сброса стружки. Таким образом путь металлической стружки от станка через шнековые транспортеры в приемные устройства 11 в рабочее пространство желоба 7, где подхватывается скребками блоков, подвешенные на траверсах 12 конвейера.

При транспортировке стружки основную нагрузку испытывает скребок 4, который как рычаг 1-го рода деформируется через несущую траверсу 12 тяговым органом 1. Для смягчения подобной деформации используются тяги 5, шарнирно скрепленные как с несущей траверсой 12, так и со скребком 4.

В обычном режиме стружка собирается и транспортируется по рабочим участкам, разгрузка производится непосредственно в перерабатывающее устройство или в приемные бункеры (или в вагоны).

При транспортировании стружки основную нагрузку испытывает скребок, который жестко связан со своей траверсой 12, последняя с защитным экраном 3. Кроме того скребок шарнирно скреплен с тягами 5, которые в свою очередь шарнирно скреплены с несущей траверсой.

Для постоянного и надежного транспортирования стружки скребок выполнен под определенным углом и одновременно успешная работа скребка на всей трассе определяется определенной жесткостью самих тяг, обеспечивающих надежностью работы скребка на подъемах и поворотах.

Например, при подъеме скребка его свободный конец описывает большую дугу, чем его траверса. Здесь выявляется попятное действие тяг движению конвейера. Обратное действие компенсируется симметричными частями скребка, положение которых определяется углом между ними от 180о до 90о, такое возможно благодаря шарнирному соединению стержня со скребком.

Здесь при подъеме скребка угол между симметричными частями увеличивается, при спуске уменьшается.

Разгрузка конвейера простая, т. е. обеспечивается сброс "кома" в виде металлической стружки в приемный бункер для дальнейшей переработки или просто сбрасывается в железнодорожный вагон.

Дальнейший путь конвейера после сброса стружки, как и подобным ему конвейерам, миновав рабочие зоны, трасса поворачивает в сторону или идет с поворотом на подъем, чаще последнее, такой исход удобен.

Техническая сторона вопроса в том, что с поворотом трассы конвейера все скребки деформируются на радиусе, в первую очередь меняет положение защитный экран 3, потом скребок 4 и тяги 5. Так как тяги шарнирно связанные с несущей траверсой и со скребком, то на поворотах тяги будут испытывать растяжение (с другой стороны сжатие), как при подъеме, усилия которых будут непосредственно передаваться скребку.

Таким образом мобильность блока скребка и всего конвейера проявляется на всем путем от загрузки до разгрузки.

Значительная протяженность конвейера с относительно малой металлоемкостью выдвигает его на одно из первых мест среди подобных.

Отсутствие явных трущихся частей в конвейере (кроме контакта скребка и желоба) является достаточным условием длительности работы данного конвейера.

Новая конструкция скребка и его компоновка выгодно отличается от прототипа и известных конвейеров для удаления стружки.

Не исключена возможность в конечном этапе стружкоразделения, т.е. разделение потока витой стружки отдельно по желобу, а дробленную пропустить через специальные прорези вниз в приемный бункер.

| название | год | авторы | номер документа |

|---|---|---|---|

| Подвесной конвейер для сыпучих материалов | 1990 |

|

SU1756233A1 |

| Конвейер для транспортирования стружки | 1984 |

|

SU1273304A1 |

| Скребковый конвейер | 1981 |

|

SU950621A1 |

| ЗАБОЙНЫЙ СКРЕБКОВЫЙ КОНВЕЙЕР | 1990 |

|

RU2042593C1 |

| Конвейерная система для сбора и транспортирования металлической стружки | 1988 |

|

SU1553464A1 |

| ЗАБОЙНЫЙ СКРЕБКОВЫЙ ЗАРУБНОЙ КОНВЕЙЕР | 2014 |

|

RU2574090C1 |

| Конвейер для транспортирования стружки | 1985 |

|

SU1279922A1 |

| Технологическая линия для транспортирования и дробления витой металлической стружки | 1982 |

|

SU1058602A1 |

| Скребковый конвейер с вертикальным участком транспортирования | 1990 |

|

SU1756235A1 |

| ЗАБОЙНЫЙ СКРЕБКОВЫЙ КОНВЕЙЕР | 1991 |

|

RU2019477C1 |

Сущность изобретения: конвейер для транспортирования металлической стружки содержит желоб с люками для приема стружки, направляющую для перемещения тягового органа, тяговый орган со скребками и привод для перемещения тягового органа. Соединение каждого скребка с тяговым органом выполнено в виде трех траверс, двух тяг и несущего стержня. Траверсы установлены с возможностью перемещения по направляющей и соединены с тяговым органом. Несущий стержень закреплен на средней траверсе. Каждый скребок выполнен в виде двух симметрично расположенных относительно продольной оси несущего стержня частей. Каждая часть скребка шарнирно соединена с несушим стержнем и установлена с возможностью ограниченного поворота вокруг продольной оси несущего стержня. Каждая тяга одним концом шарнирно соединена с одной из крайних траверс. Другой конец каждой тяги шарнирно соединен с одной из частей соответствующего скребка. Другая крайняя траверса имеет закрепленный на ней защитный экран для ограничения вертикального смещения стружки в рабочей зоне скребка. 5 з. п. ф-лы, 8 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ПАТЕНТНО-ТЕХНЯЧЕГНАЯ БИБЛИОТЕКА | 0 |

|

SU287577A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1995-10-27—Публикация

1991-08-23—Подача