Изобретение относится к технологии изготовления лопаток и моноколес ГТД (газотурбинных двигателей), и может быть использовано для повышения точности изготовления деталей и снижения трудоемкости их изготовления.

Известен способ изготовления профиля пера лопаток ГТД методом шлифования с обкаткой шлифовальным кругом профиля пера, так для шлифования спинок лопаток постоянного профиля применялся станок ХШ6-01. При этом обрабатывался криволинейный поперечный профиль лопаток на данном станке шлифовальным кругом методом обкатки. Шлифование прямолинейных продольных образующих пера лопатки осуществлялось в результате продольного перемещения детали относительно шлифовального круга. Обработка осуществлялась по копиру.

Недостатком известного способа механического шлифования труднообрабатываемых материалов является большой износ шлифовальных кругов и поэтому невозможность их использования на станках с ЧПУ (числовым программным управлением) при обработке криволинейных поверхностей.

Известен способ двухстороннего механическим шлифованием фасонных профилей елочных замков турбинных лопаток профилированными абразивными кругами, при котором оппозитно расположенным шлифовальным кругам сообщают перемещение по направлению к замку лопатки и в процессе контакта кругов с замком сообщают им относительное перемещение и подают в зону контакта смазочно-охлаждающую жидкость (СОЖ). (См., например, патент РФ №2047467 от 10.11.95 г.)., кл. В24В19/14.

Известный способ является наиболее близким к изобретению по технической сущности и достигаемому результату и принято заявителем в качестве прототипа.

Недостатком этого способа является то, что механическое шлифование обеспечивает возможность обработки только прямолинейных фасонных поверхностей и большой износ шлифовальных кругов в процессе работы.

Техническим результатом предлагаемого изобретения является снижения трудоемкости и повышение качества обработки деталей с криволинейной поверхностью. Указанный технический результат достигается в способе обработки пера лопаток и моноколес газотурбинных двигателей из титановых сплавов, заключающимся в подаче профилированных шлифовальных абразивных кругов к перемещаемому профилю пера с подачей охлаждающей жидкости в зону обработки, при этом используется механическое шлифование с одновременной электрохимической обработкой с применением электропроводящих абразивных кругов, и подачей электролита в качестве рабочей и охлаждающей жидкости в зону обработки.

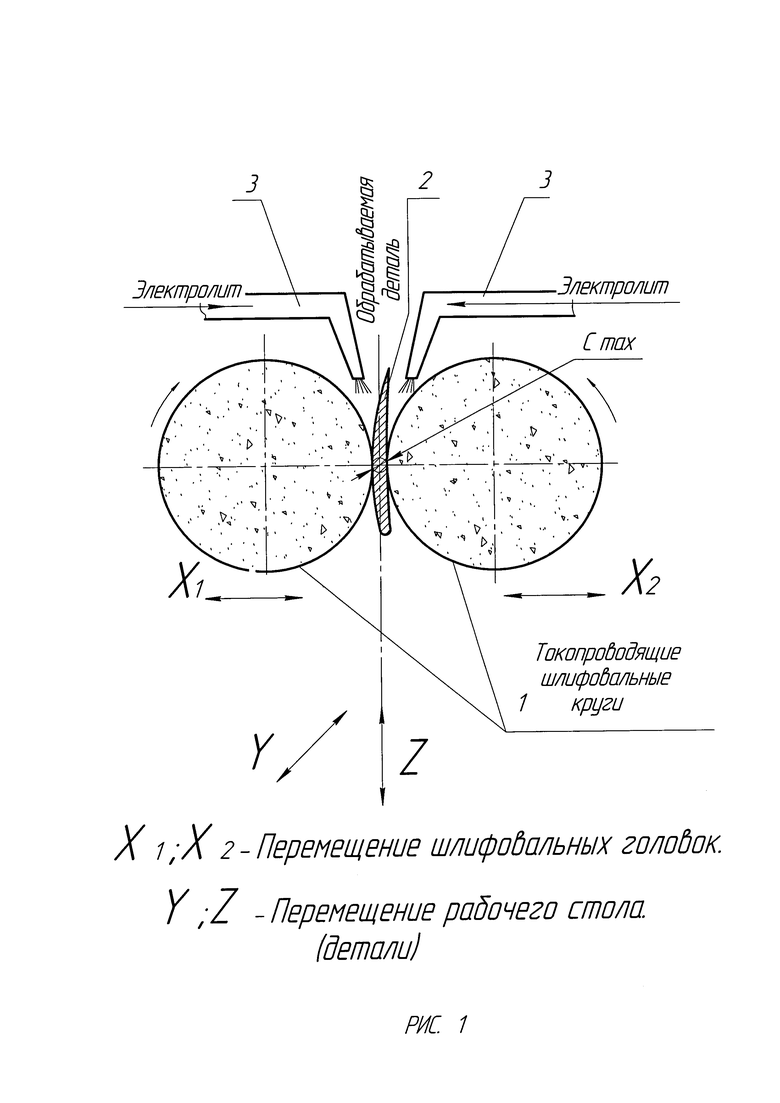

Сущность данного изобретения поясняется рисунком, где:

На Рис. 1 - изображен общий вид способа обработки;

Способ двухстороннего электрохимического шлифования тонкостенных профилей пера лопаток и моноколес газотурбинных двигателей из титановых сплавов реализуется следующим образом:

Обкатка абразивными токопроводящими кругами 1 начинается с входной кромки профиля пера лопатки 2 по команде программного управления синхронно с последующим расхождением и схождением кругов 1 по всей длине профиля. Рабочая подача осуществляется движением шлифовальных кругов против направления вращения кругов 1 на большую глубину съема материала (более 1 мм на подачу). При криволинейном профиле с закруткой будет использоваться строчечная поперечная обработка. В случае прямолинейного поперечного профиля возможна обработка за один проход, включая прикомлевые участки пера лопатки 2 профилированным шлифовальным кругом.

В зону обработки детали 2 подается электролит (рабочая и охлаждающая жидкость) через патрубки 3 по направлению вращения электропроводящих абразивных кругов 1.

В предложенном способе осуществляется совместная механическая и электрохимическая обработка профиля пера лопатки 2 с большим съемом материала (глубина более 1 мм на подачу), т.е. можно получить окончательный профиль пера лопатки из заготовки, за одну технологическую операцию.

Электрохимическое шлифование предложенного способа дает минимальную нагрузку на деталь, с большим съемом материала в процессе обработки, что является ноу-хау.

Представленный способ обработки наиболее эффективен при обработке тонких профилей пера лопаток и моноколес, с Смах (наибольшая толщина профиля) не более 3 мм, изготовленных из титановых сплавов.

Пример: Осуществление предложенного способа.

Были обработаны методом электрохимического шлифования детали из материала ВТ3-1-0 с глубиной обработки до 2 мм, с качеством шероховатости обработанной, в зависимости от зернистости круга, до Ra=0,4 мкм, и подачей 30 мм/мин, износ абразивного круга на длине обработки 200 мм не превысил более 0,01 мм от размера диаметра круга.

Использование предложенного способа позволит снизить трудоемкость изготовления лопаток и повысить качество обрабатываемых деталей с криволинейной поверхностью.

Источники информации, принятые во внимание при составлении заявки

1. «Шлифовальный станок» ХШ-6-01- аналог.

2. Патент РФ №2047467, Кл. В24В19/14, 1995 г. - прототип.

Изобретение относится к области машиностроения, в частности к обработке тонкостенных профилей пера лопаток и моноколес газотурбинных двигателей из титановых сплавов. Способ включает получение профиля пера из заготовки за одну технологическую операцию, при которой двухстороннее электрохимическое шлифование совмещают с механическим шлифованием и используют профилированные токопроводящие абразивные круги, поступательно-возвратное прямолинейное движение которых согласуют с перпендикулярным ему прямолинейным движением обрабатываемой заготовки в двух направлениях, при этом обработку заготовки начинают синхронно с входной кромки пера с последующим расхождением и схождением кругов по длине профиля пера, причем подачу кругов осуществляют против направления вращения кругов на глубину съема материала более 1 мм и в зону обработки по направлению вращения кругов подают электролит. Техническим результатом изобретения является снижение трудоемкости и повышение качества обработки деталей с криволинейной поверхностью. 1 ил., 1 пр.

Способ изготовления тонкостенного профиля пера лопаток и моноколес газотурбинных двигателей из заготовки из титанового сплава, отличающийся тем, что получают профиль пера из заготовки за одну технологическую операцию, при которой двухстороннее электрохимическое шлифование совмещают с механическим шлифованием и используют профилированные токопроводящие абразивные круги, поступательно-возвратное прямолинейное движение которых согласуют с перпендикулярным ему прямолинейным движением обрабатываемой заготовки в двух направлениях, при этом обработку заготовки начинают синхронно с входной кромки пера с последующим расхождением и схождением кругов по длине профиля пера, причем подачу кругов осуществляют против направления вращения кругов на глубину съема материала более 1 мм и в зону обработки по направлению вращения кругов подают электролит.

| СПОСОБ ДВУСТОРОННЕГО ШЛИФОВАНИЯ ЕЛОЧНОГО ПРОФИЛЯ ЗАМКА ЛОПАТКИ | 1989 |

|

RU2047467C1 |

| RU 2016106980 A, 04.09.2017 | |||

| Богуслаев В.А., Качан А.Я, Мозговой В.Ф | |||

| Финишные технологии обработки деталей ГТД | |||

| Вестник двигателестроения, 2009, N1, с | |||

| Контрольный стрелочный замок | 1920 |

|

SU71A1 |

| Бутылочный затвор | 1928 |

|

SU12009A1 |

| Способ электрохимического шлифования | 1987 |

|

SU1590237A1 |

| Способ электрохимической абразивной обработки | 1986 |

|

SU1484507A1 |

| US 20140034512 A1, 06.02.2014. | |||

Авторы

Даты

2019-10-15—Публикация

2018-05-11—Подача