Изобретение относится к получению пористых керамических материалов и изделий, предназначенных для фильтрации жидкостей и газов, в том числе расплавленных металлов, а также используемых в качестве носителей катализаторов в металлургии и химической технологии.

Известна керамическая масса, содержащая дисперсный зернистый наполнитель, легкоплавкий компонент и органический клей в качестве связующего. Способ изготовления пористых жаростойких фильтров из этой керамической массы предусматривает смешение по сухому наполнителя и легкоплавкой добавки, введение при перемешивании органического клея, формование изделий методом полусухого прессования и обжиг при температуре 1080-1300оС [1]

Недостаток известной керамической массы и способа изготовления из нее пористых изделий состоит в сложности контроля выгорания органического компонента на стадии обжига заготовок и, следовательно, отсутствие возможности получения необходимого распределения пор по размерам в готовых изделиях. Как правило, после выгорания органических связующих в керамике образуются крупные сферические поры размером 150-300 мкм, которые нарушают регулярную структуру фильтров и снижают их механическую прочность.

Наиболее близкой по составу и назначению к предлагаемой керамической массе и принятой авторами за прототип является керамическая масса, содержащая дисперсный порошок огнеупорного наполнителя, магниевый монтмориллонит в количестве 16-20 мас. минеральную кислоту и воду, причем в качестве огнеупорного наполнителя взят монофракционный электрокорунд, а в качестве минеральной кислоты ортофосфорная кислота.

Пористые изделия из керамической массы прототипа изготавливают способом, включающим смешение дисперсного порошка огнеупорного наполнителя, магниевого монтмориллонита и органического связующего, формование изделий, сушку и обжиг, причем предварительно смешивают огнеупорный наполнитель с ортофосфорной кислотой, затем добавляют воду и после дополнительного перемешивания вводят разлагающееся соединение, а обжиг ведут по следующему режиму: нагрев до 700оС со скоростью 50-80оС/ч, в интервале 700-1140 с выдержкой при максимальной температуре 6 ч [2]

Однако, пористые изделия, полученные из керамической массы-прототипа по известному способу-прототипу имеют недостаточно высокие показатели по адсорбционной и фильтрующей активности, вследствие больших размеров пор ≈ 70 мкм.

Кроме того, известная технология имеет большую трудоемкость (операция прессования) и не обеспечивает воспроизводимости физико-химических свойств готовых изделий в серийном производстве.

Данное изобретение направлено на повышение адсорбционной и фильтрующей активности при сохранении высоких показателей механической прочности.

Этот технический результат достигается за счет образования в готовых изделиях при обжиге полидисперсной пористой структуры, включающей плавно переходящие друг в друга микро-, мезо- и макропоры с размерами от (1-3) ˙ 10-4 до 100 мкм.

Для этого в керамической массе, содержащей дисперсный порошок огнеупорного наполнителя, соединение, разлагающееся при нагреве с образованием оксида-стабилизатора, минеральную кислоту и воду и дополнительно моногидрат оксида алюминия при следующем соотношении компонентов, мас.

Дисперсный порошок огне- упорного наполнителя 6,0-80,0

Указанное разлагающееся соединение 1,0-15,0 Минеральная кислота 1,0-5,0 Вода (сверх 100%) 10,0-40,0

Моногидрат оксида алю-

миния в пересчете на оксид алюминия 10,0-82,0

Причем связующее в качестве минеральной кислоты содержит азотную кислоту.

Согласно способу изготовления пористых изделий из керамической массы, включающему смешение дисперсного порошка огнеупорного наполнителя, разлагающегося соединения, минеральной кислоты и воды, формование изделий, сушку и обжиг, предварительно смешивают по сухому в течение 10-20 мин дисперсный порошок огнеупорного наполнителя и моногидрат оксида алюминия, приливают раствор минеральной кислоты и разлагающегося соединения в воде и перемешивают в течение 20-40 мин, затем отформованные, например, методом экструзии, изделия сушат в течение 5-10 сут в закрытой камере при комнатной температуре, после чего осуществляют обжиг в течение 80-100 ч с конечной температурой обжига в диапазоне от 500 до 1700оС.

Сопоставительный анализ предлагаемого технического решения с прототипом показывает, что предлагаемый состав керамической массы отличается введением в связующее нового компонента: моногидрата оксида алюминия, и, кроме того, указанными выше интервалами концентраций компонентов, а предлагаемый способ изготовления пористых изделий из керамической массы отличается последователь- ностью введения компонентов для перемешивания, а также диапазоном конечной температуры обжига.

Только при наличии в составе керамической массы указанных выше компонентов в предлагаемом соотношении в процессе замеса керамической массы в соответствии с предлагаемым способом образуется гидратированная основная соль алюминия (в случае использования азотной кислоты гидроксинитрат), которая является коллоидным связующим дисперсного порошка огнеупорного наполнителя. При перемеши- вании дисперсный порошок огнеупорного наполнителя гомогенно распределяется в коллоидном связующем, что исключает концентрационные градиенты и, следовательно, структурные напряжения в готовых изделиях и обеспечивает воспроизводимость физико-химических свойств готовых изделий в серийном производстве.

При этом гидроксидно-солевая форма алюминия при конечной температуре обжига 500-600оС и выше переходит в оксидную форму, образуя жесткую скелетную структуру пористого изделия, что обеспечивает высокие удельную поверхность и суммарный объем пор изделий после обжига.

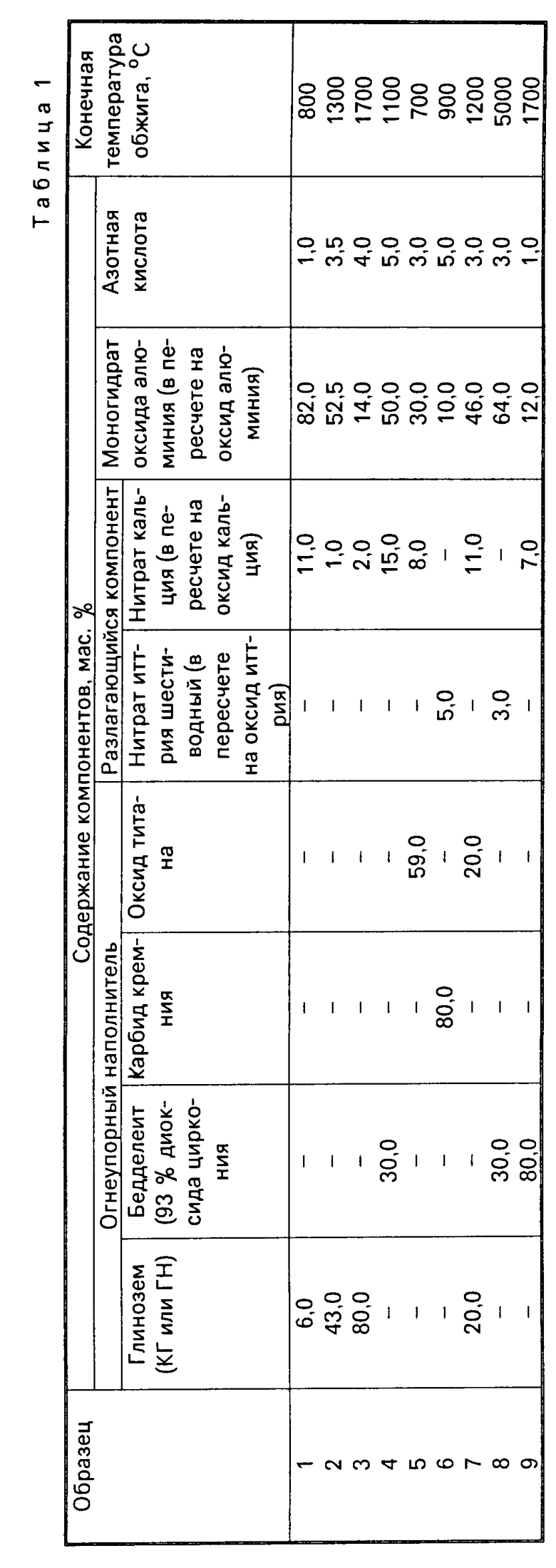

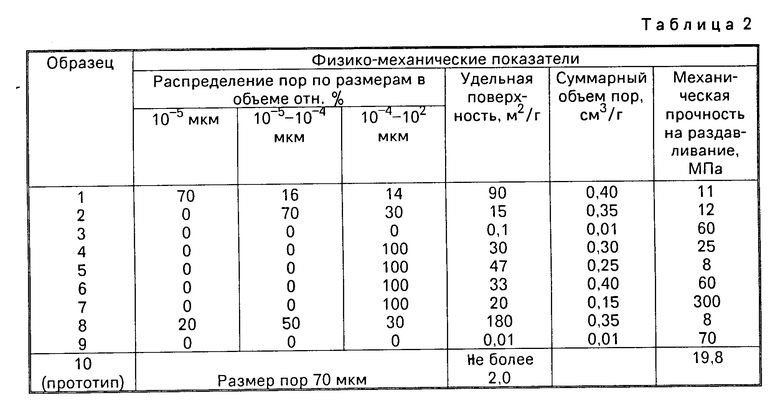

Оптимальность и обоснованность предлагаемого соотношения компонентов керамической массы и способа изготовления пористых изделий из нее подтверждаются данными табл. 1, 2.

Для экспериментальной проверки предлагаемого состава керамической массы и промышленной применимости предлагаемого способа были подготовлены 9 партий керамической массы с различным содержанием дисперсного порошка огнеупорного наполнителя, легкоплавкого компонента, моногидрата алюминия и азотной кислоты, причем были рассмотрены средние и предельные значения предлагаемого соотношения компонентов (п.п. 1-9 табл. 1), а также подготовлена партия керамической массы-прототипа (п. 10 табл. 1).

В качестве исходных компонентов использовали следующее сырье: Глинозем (ГК, ГН) ГОСТ 6912-87 Бадделеит по паспорту

завода-изгото-

вителя Карбид кремния по паспорту

завода-изгото-

вителя Диоксид титана по паспорту

завода-изгото-

вителя

Нитрат иттрия шестиводный ТУ 6-09-4676-83 Нитрат кальция ГОСТ 4142-66 Моногидрат окси- да алюминия ТУ 113-03-12-14-89 Азотная кислота ГОСТ 4461-77

Изготовление пористых изделий из керамической массы производится в соответствии с предлагаемым способом следующим образом.

Предварительно дисперсный порошок огнеупорного наполнителя с размером частиц от 2 до 80 мкм помещают в лопастной смеситель, добавляют к нему моногидрат оксида алюминия и смешивают по сухому в течение 10-20 мин. Затем в смеситель добавляют смесь азотной кислоты и легкоплавкого компонента в дистиллированной воде и перемешивают в течение 20-40 мин, затем из полученной высокопластичной массы формуют изделия методом экструзии при давлении 20 кг/см2 в виде цилиндров со сквозными каналами и размером выходного диаметра 60 мм.

Физико-механические характеристики готовых пористых изделий приведены в табл. 2.

Распределение пор по размерам в объеме образца и показатель суммарного объема пор определяли по методу ртутной порометрии, измерение удельной поверхности по низкотемпературной десорбции аргона методом БЭТ. Механическую прочность на раздавливание определяли на динамометре ДОСМ-0,5.

Как следует из данных табл. 1-2, пористые изделия, изготовленные из керамической массы предлагаемого состава (п.п. 1-9 табл. 1-2) предлагаемым способом превосходят изделия, изготовленные с использованием керамической массы-прототипа (п. 10 табл. 1-2).

При отклонении процентного содержания компонентов керамической массы за пределы предлагаемого соотношения ухудшаются технологические характеристики самой керамической массы.

Так, при избыточном содержании огнеупорного наполнителя (85 мас. глинозема) и недостатке моногидрата оксида алюминия (5 мас.) масса не приобретает пластичности при замесе и не поддается формованию методом экструзии.

В случае избытка моногидрата оксида алюминия (95 мас.) в связующем сформованные изделия дают сильную усадку при обжиге и не соответствуют предъявляемым к ним требованиям.

В случае избытка азотной кислоты (7 мас.) снижается механическая прочность готовых изделий и они делаются хрупкими.

Изготовление пористых изделий из керамической массы производится в соответствии с предлагаемым способом следующим образом.

Предварительно дисперсный порошок огнеупорного наполнителя с размером частиц от 2 до 80 мкм помещают в лопастной смеситель, добавляют в нему моногидрат оксида алюминия и смешивают по сухому в течение 10-20 мин. Затем в смеситель добавляют смесь азотной кислоты и легкоплавкого компонента в дистиллированной воде и перемешивают в течение 20-40 мин, затем из полученной высокопластичной массы формуют изделия методом экструзии при давлении 20 кг/см2 в виде цилиндров со сквозными каналами и размером выходного диаметра 60 мм.

Физико-механические характеристики готовых пористых изделий приведены в табл. 2.

Распределение пор по размерам в объеме образца и показатель суммарного объема пор определяли по методу ртутной порометрии, измерение удельной поверхности по низкотемпературной десорбции аргона методом БЭТ. Механическую прочность на раздавливание определяли на динамометре ДОСМ-0,5.

Как следует из данных табл. 1-2, пористые изделия, изготовленные из керамической массы предлагаемого состава (п.п. 1-9 табл. 1-2) предлагаемым способом превосходят изделия, изготовленные с использованием керамической массы-прототипа (п. 10 табл. 1-2).

При отклонении процентного содержания компонентов керамической массы за пределы предлагаемого соотношения ухудшаются технологические характеристики самой керамической массы.

Так, при избыточном содержании огнеупорного наполнителя (85 мас. глинозема) и недостатке моногидрата оксида алюминия (5 мас.) масса не приобретает пластичности при замесе и не поддается формованию методом экструзии.

В случае избытка моногидрата оксида алюминия (95 мас.) в связующем сформованные изделия дают сильную усадку при обжиге и не соответствуют предъявляемым к ним требованиям.

В случае избытка азотной кислоты (7 мас.) снижается механическая прочность готовых изделий и они делаются хрупкими.

При недостатке азотной кислоты (0,1 мас.) наблюдается также снижение механической прочности готовых изделий, либо вообще отсутствует пластичность на стадии замеса керамической массы.

Избыток и недостаток легкоплавкого компонента приводят к нарушению регулярности структуры изделий, что также снижает механическую прочность.

При температуре обжига менее 500оС гидратно-солевые формы оксида алюминия не переходят в жесткую структуру оксида и изделия вообще не образуются.

При температуре обжига выше 1700оС за счет усадки материла происходит полная потеря пористости и адсорбционно-фильтрующих свойств.

Таким образом, преимущество предлагаемого изобретения предлагаемым способом из керамической массы предлагаемого состава изделий, обладающих повышенными характеристиками фильтрующей и адсорбционной активности, а также механической прочности.

Кроме того, в отличие от прототипа за счет многообразия комбинаций компонентов в предлагаемой керамической массе и температурных режимов ее обработки можно создавать разнообразные по структурно-прочностным свойствам пористые изделия: диапазон конечной температуры обжига при получении носителей для катализаторов может составлять от 600 до 1100оС, для фильтров от 1100 до 1700оС.

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления фильтров | 2016 |

|

RU2646650C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИТОК ДЛЯ ПОЛОВ | 2010 |

|

RU2430900C1 |

| Электропроводный композиционный материал на керамической основе | 2021 |

|

RU2787509C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЛИНКЕРНОГО КИРПИЧА | 2014 |

|

RU2549641C1 |

| КОМПОЗИЦИОННАЯ ПОРИСТАЯ ПОДЛОЖКА ДЛЯ ОКСИДНО-КЕРАМИЧЕСКИХ МЕМБРАН И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2349373C1 |

| НАПОЛНИТЕЛЬ ФОРМОВОЧНОЙ СМЕСИ | 2010 |

|

RU2414321C1 |

| СУСПЕНЗИЯ ОГНЕУПОРНАЯ ДЛЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2503520C1 |

| СПОСОБ ТРЕХМЕРНОЙ ПЕЧАТИ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2013 |

|

RU2535704C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2443657C1 |

| Способ получения периклазоуглеродистого бетона и периклазоуглеродистый бетон | 2023 |

|

RU2818338C1 |

Изобретение относится к получению пористых керамических материалов и изделий, предназначенных для фильтрации жидкостей и газов, в том числе расплавленных металлов, а также используемых в качестве носителей катализаторов в металлургии и химической технологии. Изобретение направлено на решение задачи создания керамической массы для изготовления пористых изделий, обладающих высокими показателями адсорбционной и фильтрующей способностей, а также механической прочности. Для достижения этого результата в керамической массе, содержащей дисперсный порошок огнеупорного наполнителя, легкоплавкий компонент и связующее, включающее минеральную кислоту и воду, связующее дополнительно содержит моногидрат оксида алюминия. Способ изготовления пористых изделий из этой массы предусматривает предварительное смещение по сухому в течение 10 20 мин огнеупорного наполнителя и моногидрата оксида алюминия, добавление раствора минеральной кислоты и легкоплавкого компонента в дистиллированной воде и перемешивание в течение 20 40 мин, затем формование, например, методом экструзии, изделий, их сушку и обжиг с конечной температурой обжига в диапазоне 500 1700°С. 2 с. и 1 з. п. ф-лы, 2 табл.

Дисперсный порошок огнеупорного наполнителя 6 80

Минеральная кислота 1 5

Вода (сверх 100%) 10 40

Моногидрат оксида алюминия в пересчете на оксид алюминия 10 82

Указанное соединение, разлагающееся при нагреве 1,0 15,0

2. Масса по п.1, отличающаяся тем, что в качестве минеральной кислоты она содержит азотную кислоту.

| Способ изготовления пористых изделий для рафинирования расплавленного металла | 1984 |

|

SU1175924A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1995-11-10—Публикация

1992-07-17—Подача