Изобретение относится к области высокочастотной сварки металлических, преимущественно стальных и медных, гофрированных оболочек электрических кабелей, преимущественно коаксиальных со сплошной и пористой нетеплостойкой изоляцией.

Цель изобретения повышение качества кабеля и расширение технологических возможностей при образовании гофрированных оболочек.

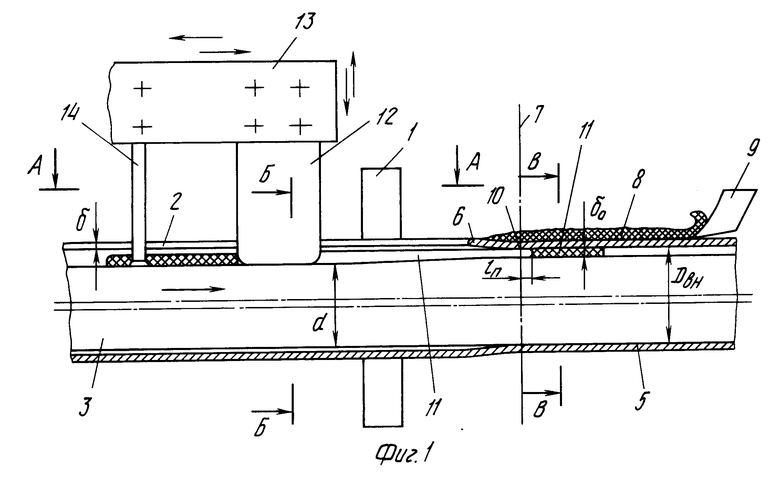

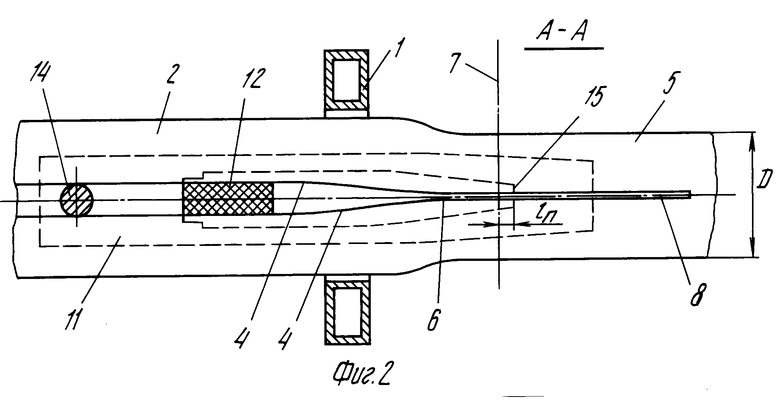

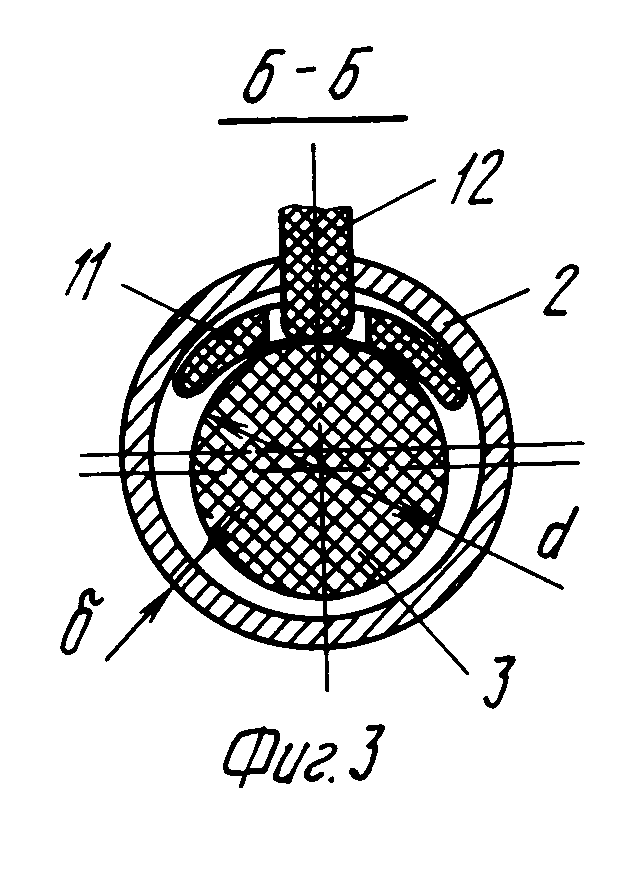

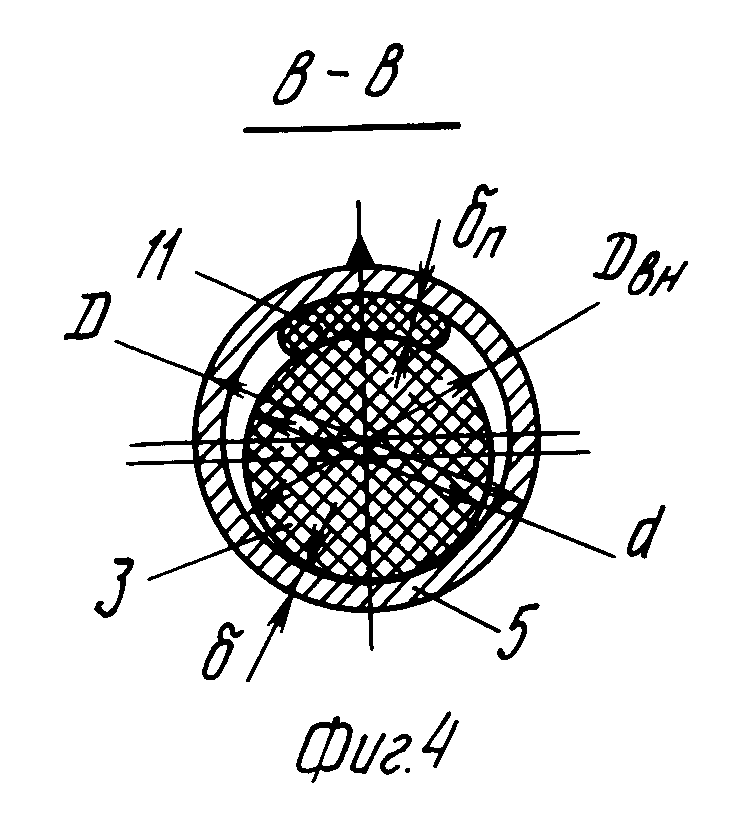

На фиг.1 показано, как образуется металлическая оболочка электрического кабеля на участке фиксации и нагрева кромок и образования сварного шва; на фиг.2, 3 и 4 изображены соответственно сечения А-А, Б-Б и В-В на фиг.1.

Необходимый на участке фиксации и нагрева кромок и в зоне образования сварного шва (от индуктора 1 до оси сварочных валков) зазор между нагреваемыми токами высокой частоты кромками сформованной заготовки 2 и сердечником 3 электрического кабеля создается тем, что заготовка формуется и сваривается большего размера, чем сердечник. При этом сердечник не соприкасается с нагретыми кромками 4 и не препятствует свободному образованию внутреннего грата свариваемой оболочки 5 на участке от точки 6 схождения кромок до оси 7 сварочных валков и далее в зоне удаления наружного грата 8 резцом 9. Расплющивание к сглаживание внутреннего грата 10 оболочки осуществляется при прикосновении к нему приспособления 11. Для этого на участке фиксации кромок и в зоне образования сварного шва шовонаправляющим ножом 12, укрепленным в держателе 13, образуют полость со стороны сварного шва, в которую устанавливают приспособление. Приспособление выполняется в виде пластины из неметаллического износотеплостойкого материала с поперечным сечением, представляющим собой часть кольца, и с пазом, который обеспечивает образование промежутка между его гранями и нагретыми кромками, равного от 2,6 до 5,5б, где б толщина оболочки.

Для удержания приспособления в необходимом положении в начале технологического процесса и удобства ввода сердечника внутрь свариваемой оболочки передний край приспособления закрепляется на подвеске 14, соединенной с держателем через зазор между кромками сформованной заготовки, обеспечивающий некоторое перемещение приспособления только в продольном направлении. При ведении технологического процесса шовонаправляющий нож размещается в пазу приспособления и удерживает его от продольного перемещения. От поворота вокруг продольной оси или перемещения поперек оболочки приспособление удерживают грани его паза, упирающиеся в боковые грани шовонаправляющего ножа. Гран 15, которой заканчивается паз приспособления, выполняется прямой, либо со скосом навстречу или в другую сторону от набегающего внутреннего грата.

Форма приспособления в поперечном сечении повторяет форму полости между оболочкой и середчником. Для уменьшения трения скольжения оболочки и сердечника по приспособлению его поверхность отличается от кривизны поверхности сердечника и оболочки. Диаметр поверхности приспособления, соприкасающейся с сердечником, на 01,5 1,5 мм больше диаметра d описанной окружности середчника, а диаметр поверхности приспособления, соприкасающейся с оболочкой, на 0,3-0,8 мм меньше диаметра Dвн ее внутренней поверхности. Максимальная толщина σп приспособления равняется разности между диаметром Dвн свариваемой оболочки и диаметром d сердечника. Расстояние lп от оси 7 до грани 15 паза приспособления составляет 0,02-0,15 Dвн. Тогда сердечник прижимает приспособление к только что образовавшемуся внутреннему грату, еще не успевшему затвердеть от остывания и потому легко деформируемому при соприкосновении с приспособлением.

При высокочастотной сварке металлической оболочки электрического кабеля можно добиться различной степени сглаживания и срезания внутреннего грата сваренной оболочки, изменяя положение шовонаправляющего ножа 12 по высоте и вдоль оболочки, приспособления относительно оси 7 сварочных валков и форму грани 15 его паза. При приближении приспособления к оси 7 и выполнении скоса его грани 15 в другую сторону от набегающего грата приспособление плотнее прижимается движущимся сердечником к сварному шву оболочки, внутренний грат лучше разглаживается, меньше по величине и его частицы не отделяются и не попадают внутрь сердечника.

П р и м е р. На агрегате высокочастотной сварки накладывалась оболочка из медной ленты толщиной 0,5 мм на коаксиальный кабель с металлической жилой диаметром 5,5 мм и пористой полиэтиленовой изоляцией. Наружный диаметр гофрированной оболочки равен 24,6 мм, диаметр описанной окружности сердечника 18,6 мм. Максимальная толщина приспособления, выполненного из ситалла, составляла 5 мм, расстояние lп составляло 0,49-3,7 мм, диаметр поверхности приспособления равнялся 19,2-20 мм, а диаметр поверхности, соприкасающейся с сердечником, составлял 22,8-23,3 мм. Ширина паза приспособления в зоне сварки равнялась 6,2-9,1 мм, далее к точке схождения кромок и оси сварочных валков она уменьшалась до 5,5-2,6 мм.

Разборка и испытания образцов кабеля в сваренной медной гофрированной оболочке показали, что внутренний грат разглажен и высота его не превышала 0,1 мм. Электрические параметры кабеля однородны, а его качество высокое.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАЗОВАНИЯ МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКИ ЭЛЕКТРИЧЕСКОГО КАБЕЛЯ | 1987 |

|

SU1464771A1 |

| Способ наложения сварной оболочки на электрический кабель | 1985 |

|

SU1300573A1 |

| Способ изготовления прямошовных труб | 1987 |

|

SU1473873A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ И КАБЕЛЬНЫХ ОБОЛОЧЕК | 1990 |

|

RU2019329C1 |

| СПОСОБ НАСТРОЙКИ ВАЛКОВОГО АГРЕГАТА | 1990 |

|

RU2028844C1 |

| Устройство для изготовления магистрального коаксиального кабеля с внешним трубчатым проводником | 1986 |

|

SU1379802A1 |

| СПОСОБ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ | 1992 |

|

RU2020009C1 |

| Способ изготовления сварных прямошовных труб | 1991 |

|

SU1787055A3 |

| Способ производства электросварных прямошовных труб | 2023 |

|

RU2827008C1 |

| Способ производства электросварных труб на непрерывных станах | 1983 |

|

SU1136864A1 |

Использование: для высокочастотной сварки металлических, преимущественно стальных и медных, гофрированных оболочек электрических кабелей со сплошной и пористой нетеплостойкой изоляцией. Сущность изобретения: для повышения качества кабеля путем сглаживания внутреннего грата в зоне сварки между сварным швом и сердечником располагают приспособление из неметаллического износо- и теплостойкого материала в виде пластины с пазом, в котором размещают шовонаправляющий нож. Максимальная толщина приспособления равна разности между внутренним диаметром оболочки до ее гофрирования и диаметром описанной окружности сердечника. Форма, профиль, размеры паза и радиусы кривизны поверхностей приспособления, соприкасающихся с оболочкой и сердечником, выбираются такими, чтобы приспособление размещалось в зазоре между внутренней поверхностью оболочки и сердечником, не повреждало поверхность оболочки и изоляцию сердечника и при сварке прижималось сердечником к внутреннему грату оболочки сразу после его образования в сварочных валках, а боковые грани паза отстояли на определенное расстояние от разогретых кромок заготовки оболочки, не мешали свободному образованию сварного соединения оболочки. 4 ил.

СПОСОБ ОБРАЗОВАНИЯ МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКИ ЭЛЕКТРИЧЕСКОГО КАБЕЛЯ, при котором вокруг сердечника формируют из металлической ленты заготовку оболочки с разведенными кромками, фиксируют последние шовонаправляющим ножом по оси заготовки, нагревают кромки токами высокой частоты, сводят и обжимают их валками с образованием сварочного шва и полости между сердечником и оболочкой, устанавливают в нее приспособление, выполненное из неметаллического износо- и теплостойкого материала в виде пластины с поперечным сечением, представляющим собой часть кольца, и перемещают с разными скоростями полученную оболочку и сердечник в калибры, в которых профилируют оболочку, отличающийся тем, что, с целью повышения качества кабеля и расширения технологических возможностей способа, полость образуют со стороны сварного шва, используют приспособление с пазом, располагают в нем указанный нож и устанавливают в зоне нагрева кромок, удерживают приспособление в указанной зоне торцом и боковыми гранями ножа, а непосредственно за осью валков приводят сердечником в соприкосновение со сварным швом, при этом используют приспособление, паз которого обеспечивает образование промежутка между его гранями и нагретыми кромками, равного 2,6 - 5,5 толщинам оболочки.

| СПОСОБ ОБРАЗОВАНИЯ МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКИ ЭЛЕКТРИЧЕСКОГО КАБЕЛЯ | 1987 |

|

SU1464771A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-12-20—Публикация

1991-04-09—Подача