Изобретение относится к литейному производству и предназначено для получения противопригарных покрытий на формах или стержнях из жидкостеколь- ных, песчано-глинистых, смоляных или цементных смесей.

Цель изобретения - увеличение живучести состава и повьшение его проникающей способности, а также улучшение качества противопригарного покрытия за счет повышения его стойкости к истиранию.

В качестве огнеупорного наполнителя состав содержит или циркон дисперсностью 3,5-4,0 мкм, или плавленный магнезит дисперсность 5,5-6,0 мкм, а в качестве связующего - калиевое жидкое стекло плотностью 1,25 г/см и модулем 3,0-3,2.

Использование калиевого жидкого стекла обусловлено тем, что оно в отличие от натриевого не коагулирует в присутствии MgO при использовании плавленного магнезита в качестве наполнителя. При этом калиевое жидкое стекло не дефицитно, а по стоимости не намного дороже натриевого.

СП

N9

а

00 00

Силикат тетраэтиламмония (СТЭА) (.) N 0 4SiU, используемый в качестве добавки, получают методом растворения SiO (марки А-175) в 30%-ном водном растворе тетраэтилам- моний-гидроксида по реакции

2( N OH+4SiOj -(CjHД Njj О 4SiOj+H20.

Плотность СТЭА 1,19 г/см , термо- стойкость . Он обладает водной клатратной структурой, стабильной при комнатной температуре, что обеспечивает проявление его особых свойств.

Использование СТЭА в составе наряду с повышением стойкости к истиранию способствует улучшению смачиваемости форм и стержней при их окрашивании, что приводит к формированию на их поверхности равномерного по тол1цине противопригарного слоя. Кроме того, СТЭА увеличивает миграцию дисперсной среды (наполнителя) в поры формовочной смеси, образуя проникающий слой большой глубины, повьппая тем самым адгезию покрытия к форме при одновременном увеличении термостойкости. СТЭА способствует также повышению живучее- ти состава.

Состав приготовляют следующим образом.

В лопастную краскомешалку вводят огнеупорньш наполнитель, калиевое

0

-.

5 g5

О

жидкое стекло и СТЭА и перемешивают в течение 5-7 мин.

Покрытие на формах и стержнях получают нанесением состава на их поверхность любым способом, например кистью, пульверизатором или окунанием.

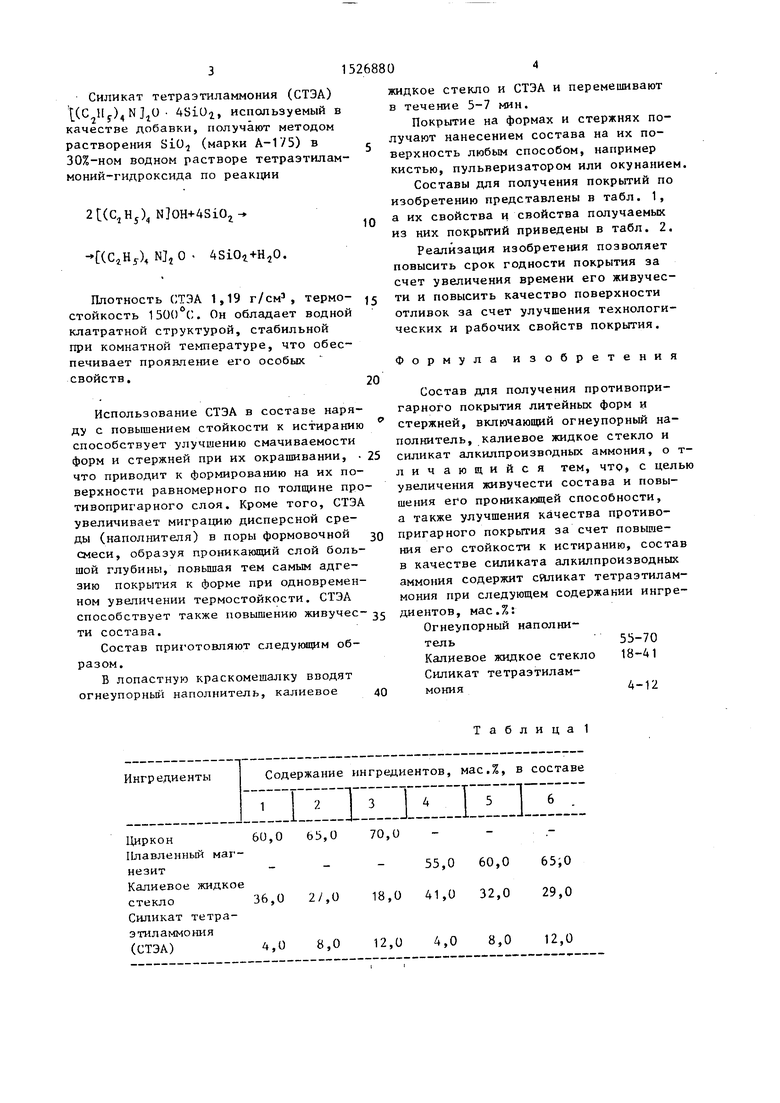

Составы для получения покрытий по изобретению представлены в табл. 1, а их свойства и свойства получаемых из них покрытий приведены в табл. 2.

Реализация изобретения позволяет повысить срок годности покрытия за счет увеличения времени его живучести и повысить качество поверхности отливок за счет улучшения технологических и рабочих свойств покрытия.

Формула изобретения

Состав для получения противопригарного покрытия литейных форм и стержней, включающий огнеупорный наполнитель, калиевое жидкое стекло и силикат алкилпроизводных аммония, о т- личающийся тем, что, с целью увеличения живучести состава и повышения его проникающей способности, а также улучшения качества противопригарного покрытия за счет повышения его стойкости к истиранию, состав в качестве силиката алкилпроизводных аммония содержит силикат тетраэтиламмония при следующем содержании ингредиентов, мас.%:

Огнеупорный наполнитель55-70Калиевое жидкое стекло 18-41 Силикат тетраэтиламмония4-12

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1992 |

|

RU2051003C1 |

| Состав для получения противопригарного покрытия для литейных форм и стержней | 1985 |

|

SU1288988A1 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2151019C1 |

| Самотвердеющее противопригарное покрытие для литейных форм и стержней | 1979 |

|

SU865481A1 |

| Противопригарная краска для форм и стержней стального и чугунного литья | 1978 |

|

SU697245A1 |

| Состав для получения противопригарного покрытия литейных форм и стержней | 1985 |

|

SU1308421A1 |

| Противопригарное покрытие для литейных форм и стержней | 1988 |

|

SU1585054A1 |

| Противопригарное покрытие для литейных форм и стержней | 1985 |

|

SU1340882A1 |

| Противопригарное покрытие для литейных форм и стержней | 2018 |

|

RU2689473C1 |

| Противопригарное покрытие для литейных форм и стержней | 1977 |

|

SU724270A1 |

Изобретение относится к области литейного производства и предназначено для получения противопригарных покрытий на формах или стержнях из жидкостекольных, песчано-глинистых, смоляных или цементных смесей. Цель изобретения - увеличение живучести состава и повышение его проникающей способности, а также улучшение качества противопригарного покрытия за счет повышения его стойкости к истиранию. Состав содержит следующие ингредиенты, мас.%: огнеупорный наполнитель 55...70

калиевое жидкое стекло 18...41

силикат тетраэтиламмония 4...12. Применение силиката тетраэтиламмония в составе позволяет получить равномерное покрытие на формах и стержнях, обеспечивает глубокое проникновение состава в поры формовочной смеси, повышая тем самым адгезию покрытия к форме. При этом живучесть состава достигает 48 ч, а прочность на истирание 1,21 кгс/мм. Использование состава увеличивает срок годности покрытия, а также повышает качество литья за счет улучшения технологических и рабочих свойств покрытия. 2 табл.

Циркон Плавленный магнезит

Калиевое жидкое стекло Силикат тетраэтиламмония(СТЭА)

Таблица 1

70,0 -- .55,060,065;0

18,0 41,032,029,0

12,0 4,08,012,0

Живучесть, ч 14 48 48 12 24 24 Глубина проникновения, мм 20 30 40 30 40 50 Прочность на истирание,

кгс/мм 1,15 1,18 1,20 1,14 1,17 1,21 Прочность сцепления при 1000°С,

х10 На 0,8 1,0 1,2 0,85 1,1 1,2 Седиментацион- ная устойчивость, % 90 91 92 90 92 92

Нязкость состава через 48 ч составляет по ВЗ-4 42-43 с.

| Валисовский И.Б | |||

| Пригар на отливках | |||

| - М.: Машгиз, 1983, с | |||

| Устройство для отыскания металлических предметов | 1920 |

|

SU165A1 |

| Состав противопригарного покрытия для литейных форм и стержней | 1986 |

|

SU1468640A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-12-07—Публикация

1986-06-23—Подача