Изобретение относится к машиностроению, в частности к производству оболочек твэлов, и может быть использовано в авиационной промышленности и ракетостроении.

В современном машиностроении закатку концов труб осуществляют роликами или инструментом трения (формователем).

При коэффициентах обжима выше (Д/d+) деформируемые концы труб перед закаткой нагревают до температуры 0,6 Тпл.

Известные способы не могут быть использованы при закатке концов тонкостенных труб из алюминия и его сплавов.

Это обусловлено тем, что предварительный нагрев вызывает потерю устойчивости труб. Они проворачиваются в зажиме на начальной стадии закатки.

Известные способы оказываются непригодными при изготовлении вытеснителей для твэлов из труб 36Х1 с горловиной диаметром 7 мм. В этом случае коэффициент обжима составляет 5,15, при котором на горловине образуются складки.

Это обусловлено тем, что при высоких коэффициентах обжима материал претерпивает большее деформационное упрочение.

Кроме того, с повышением коэффициента обжима происходит интенсивное утонение стенки.

Целью настоящего изобретения является повышение качества изделий.

Поставленная цель достигается тем, что деформируемые концы труб нагревают в процессе закатки, которую начинают при комнатной температуре. При этом, по мере повышения коэффициента деформации, температуру повышают таким образом, чтобы к моменту возможного образования складок температура достигла 350oC. К концу закатки она не должна превышать 550oC.

Кроме того, перед закаткой трубные заготовки волочат с деформацией 30. 80% и непосредственно перед закаткой инструмент и заготовку обезжиривают.

Предварительное деформационное упрочение и постепенный подъем температуры обеспечивают устойчивость заготовок как в поперечном, так и продольном направлениях.

Пример.

Из слитка сплава АМСН-2 выдавливанием при температуре 450oC получали трубу диаметром 50Х2,5 мм.

После зачистки трубы волочили на размер 36Х1. Отжигали при температуре 350oC, были подготовлены трубные заготовки отоженные и с деформациями 20.80%

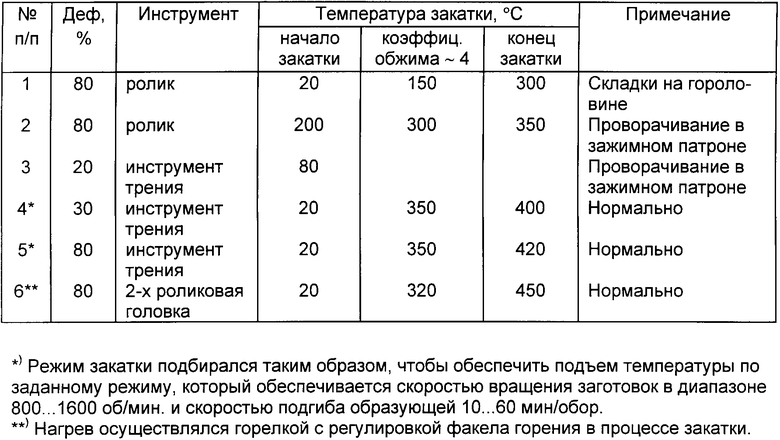

Для получения сравнительных данных закатка осуществлялась роликом и инструментом трения.

Контроль качества закатки осуществляется визуально.

Результаты экспериментов сведены в таблицу.

Использование предлагаемого способа закатки концов труб из алюминия и его сплавов обеспечивает по сравнению с существующими способами следующие преимущества.

1. Возможность получения изделий типа вытеснителей с выходом годного около 85%

2. Обеспечивает толщину стенки изделий типа вытеснитель по всему периметру не менее 0,85 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА СТАКАНОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2092268C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОМЕРНЫХ ВЫСОКОТЕМПЕРАТУРНЫХ ПРОВОДНИКОВ | 1997 |

|

RU2124773C1 |

| ТВЭЛ ЯДЕРНОГО РЕАКТОРА | 1997 |

|

RU2124767C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО ИЗМЕРЕНИЯ ШИРИНЫ СВАРНОГО ШВА ИЗДЕЛИЙ С КОНЦЕВЫМИ ДЕТАЛЯМИ | 1996 |

|

RU2115921C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ ВТУЛОЧНОГО ТИПА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2091200C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОМЕРНЫХ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ | 1997 |

|

RU2124774C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОМЕРНЫХ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ | 1997 |

|

RU2124772C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОМЕРНЫХ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ | 1997 |

|

RU2124775C1 |

| ТВЭЛ, СПОСОБ ИЗГОТОВЛЕНИЯ ТВЭЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2082574C1 |

| СПЛАВ НА ОСНОВЕ ЦИРКОНИЯ | 1999 |

|

RU2141540C1 |

Использование: изобретение относится к производству твэлов и может быть использовано в авиационной промышленности и ракетостроении. Сущность изобретения: деформируемые концы труб нагревают в процессе закатки, которую начинают при комнатной температуре. По мере повышения коэффициента деформации температуру повышают таким образом, чтобы к моменту возможного образования складок температура достигла 350oC. К концу закатки она не должна превышать 550oC. Кроме того, перед закаткой трубные заготовки волочат с деформацией 30...80%, а непосредственно перед закаткой инструмент и заготовку обезжиривают. Предварительное деформационное упрочение и постепенный подъем температуры обеспечивают устойчивость заготовок как в поперечном, так и продольном направлениях. 1 з. п. ф-лы, 1 табл.

Авторы

Даты

1998-01-20—Публикация

1995-10-24—Подача