Изобретение относится к устройствам для хранения и перемещения сыпучих и мелкоштучных материалов и продуктов, в частности к механизированным складам, и может быть использовано в различных производствах использующих одновременно их хранение и перемещение в вертикальной и горизонтальной плоскости, особенно приемлемо в агропромышленном комплексе для хранения, перемещения, разделения по размерам с отсевом оставшейся земли картофеля, свеклы и других твердых корнеплодов.

Известны в основном два типа хранилищ картофеля и корнеплодов насыпью в штабелях и в контейнерах, на базе которых создано большое количество проектов.

Известен типовой проект картофелехранилища контейнерного типа емкостью 2000 т хранения. В нем картофель хранится в контейнерах емкостью 440 кг, и транспортируется электропогрузчиком, с высотой хранения 5,2 метра. Хранилища такого типа имеют серьезные недостатки, т.к. требуются специальные помещения для хранения контейнеров и переборки картофеля, мала вместимость на 1 квадратный метр площади хранения, достигающей всего 0,9 т; низкая сохранность продуктов; велики эксплуатационные затраты; высока стоимость строительства.

В качестве наиболее близкого налога может быть выбрано изобретение по а. с. N 1740274, кл. B 65 G 25/00, 1992, в котором представлен конвейерный склад с механизированной загрузкой, перемещением и выгрузкой продуктов, содержащий загрузочное устройство, вертикальные ряды рабочих органов, установленных с возможностью перегрузки продукта с одного рабочего органа в другой, при этом рабочие органы одного из вертикальных рядов шарнирно закреплены на неподвижной раме и механизм возвратно-поступательного действия.

Целью настоящего изобретения является полностью механизированный склад для хранения картофеля и корнеплодов, других продуктов; с механизированной приемкой, транспортированием, при необходимости подсушкой, сортированием, удалением отходов, расфасовкой, и при всем этом обеспечивающим их максимальную сохранность.

Для достижения этой цели в конвейерном складе с механизированной загрузкой перемещением и выгрузкой продуктов, содержащем загрузочное устройство, вертикальные ряды рабочих органов, установленных с возможностью перегрузки продукта с одного рабочего органа в другой, при этом рабочие органы одного из вертикальных рядов шарнирно закреплены на неподвижной раме, и механизм возвратно-поступательного действия, согласно изобретению рабочие органы других вертикальных рядов шарнирно закреплены на неподвижной раме и выполнены в виде контейнеров, причем вертикальные ряды рабочих органов смещены относительно друг друга в вертикальной плоскости на среднее расстояние, равное частному от деления расстояния между двумя смежными по вертикали контейнерами, на количество вертикальных рядов с образованием винтовой транспортирующей поверхности, при этом контейнеры вертикальных рядов соединены между собой посредством тяг для одновременного перемещения по вертикали при помощи связанного с одним из контейнеров механизма возвратно-поступательного действия с поворотом через шарниры в сторону выгрузки в контейнеры другого смежного вертикального ряда, а загрузочное устройство установлено с возможностью загрузки порциями и внесения различных добавок для предохранения продукта от порчи. В предлагаемом конвейерном складе часть контейнеров в выгрузочной части между днищем и верхом имеют сита для отсеивания отходов в подрешетную часть контейнера и последующего их удаления. Такое выполнение склада позволяет переваливать груз с одного ряда на смежный, такой же вертикальный ряд, с одновременным перемещением его по горизонтали, сортировкой, подсушкой и удалением остатков почвы, а также расфасовкой и обеспечивает при этом их максимальную сохранность.

Изобретение пояснено чертежами и схемами, на которых показаны конструктивные характеристики и способ работы конвейерного склада.

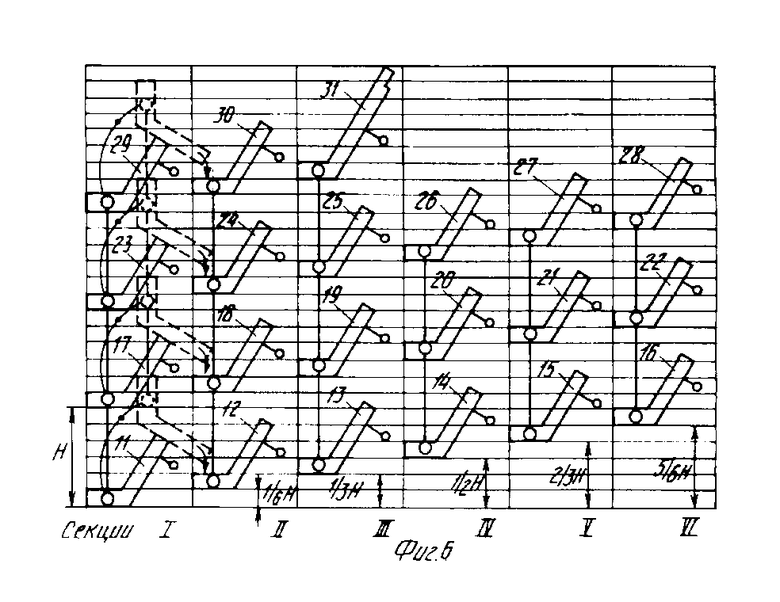

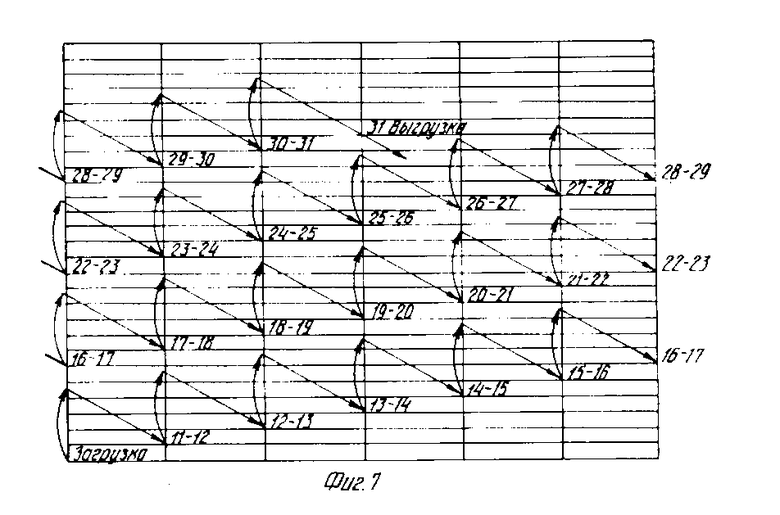

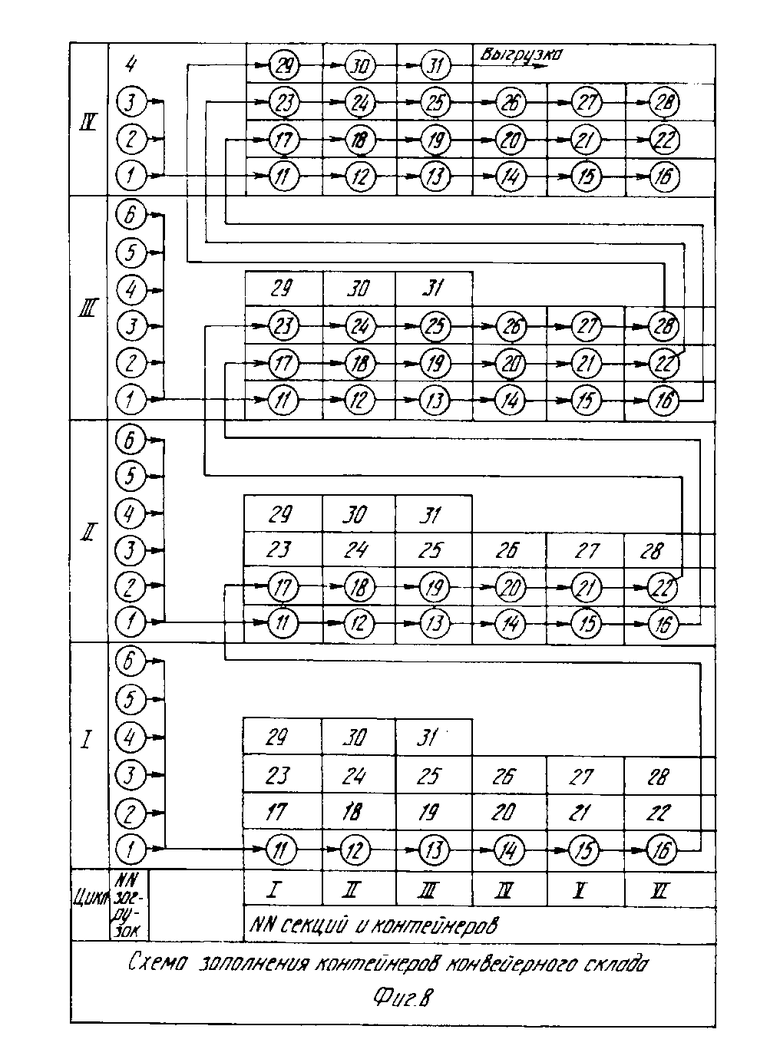

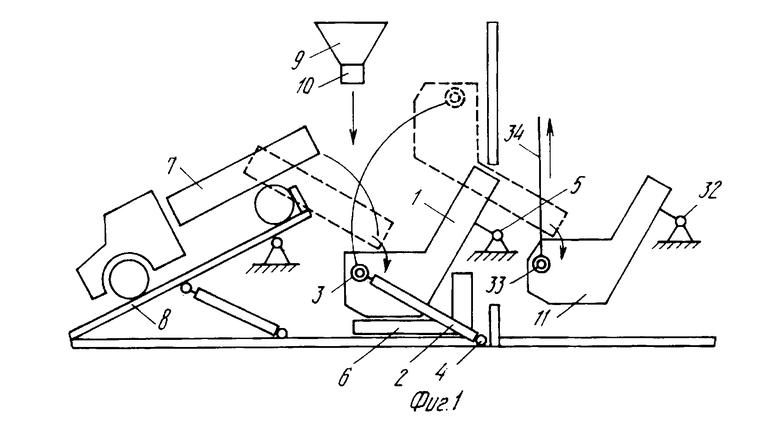

На фиг. 1 показано загрузочное устройство; на фиг. 2 схема контейнера; на фиг. 3 разрез по длинной стороне склада; на фиг. 4 разрез по короткой стороне и выгрузочному устройству; на фиг. 5 расположение рабочих органов и устройств в плане; на фиг. 6, 7 схема работы конвейерного склада; на фиг. 8 схема заполнения контейнеров конвейерного склада.

В составе конвейерного склада имеется загрузочное устройство (фиг. 1), состоящее из опрокидного бункера 1 с гидродомкратом 2, закрепленного на бункере 1 с помощью подвижного шарнира 3 и неподвижного 4 на раме. Лотковая часть бункера закреплена на поворотном шарнире 5. Для осуществления возможности загрузки продукта порциями предусмотрены весы 6. Для приема и опрокидывания автомобилей с грузом 7 предусмотрен гидравлический кантователь 8. Для хранения и подачи наполнителей, замедлителей гниения продуктов предусмотрен бункер 9 с дозатором 10, размещенным над бункером 1.

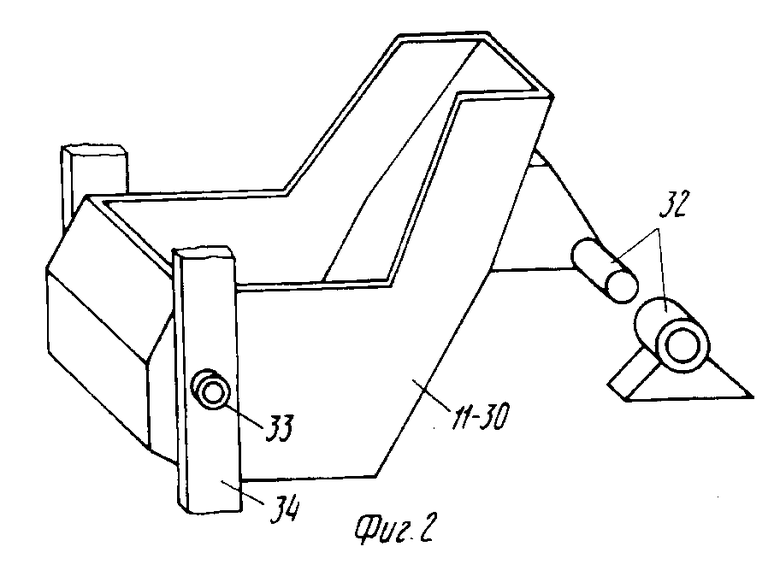

На фиг. 2 показана схема рабочего органа опрокидного контейнера 11.30.

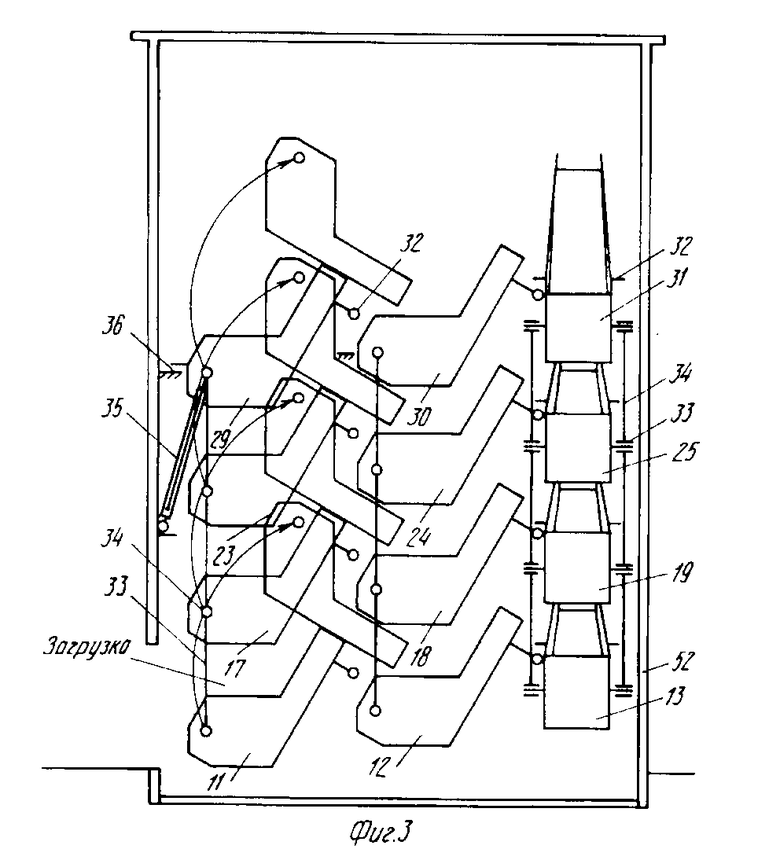

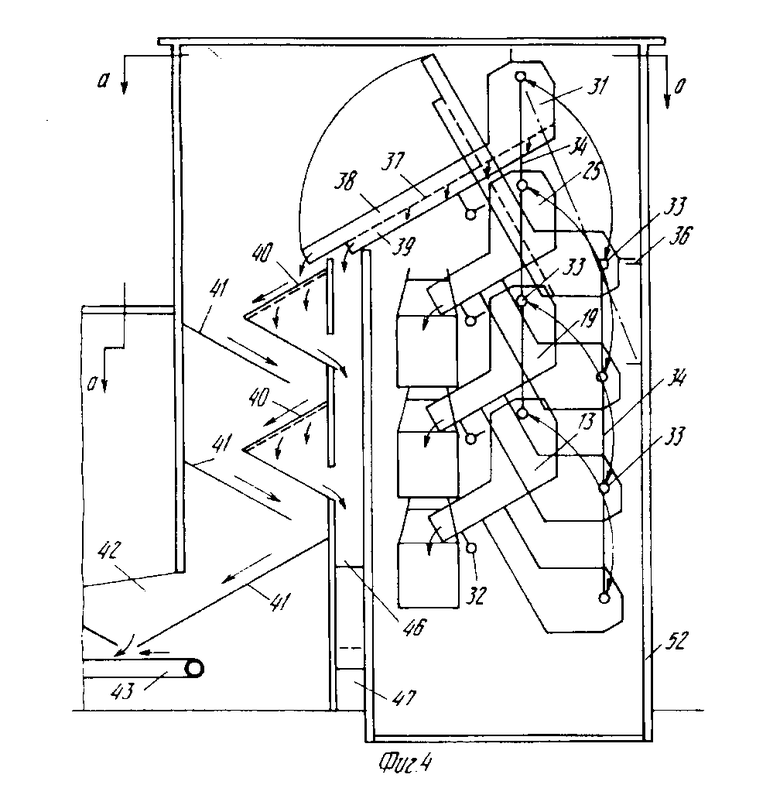

На фиг. 3, 4, 5 показан непосредственно конвейерный склад, с механизированной загрузкой, перемещением и выгрузкой продуктов, состоящий из одинаковых поворотных рабочих органов контейнеров 11.30, и разгрузочного контейнера 31 с удлиненной разгрузочной частью. Каждый рабочий орган - контейнер имеет поворотный шарнир 32 и подвижный шарнир 33. Все контейнеры по вертикали размещены в шесть секций.

На фиг. 6 показано размещение контейнеров.

В секции I размещены контейнеры 11,17,23,29; II контейнеры 12,18,24,30; III контейнеры 13,19,25,31; IV контейнеры 14,20,26; V контейнеры 15,21,27; VI контейнеры 16,22,28.

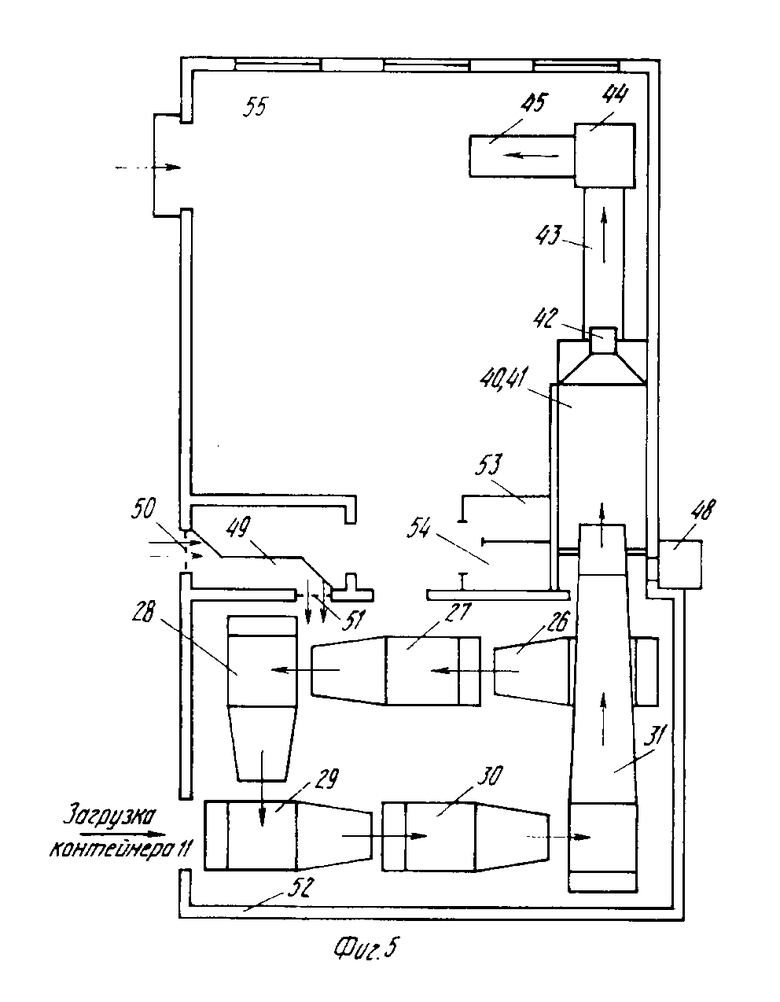

В пределах каждой вертикальной секции все контейнеры в месте подвижных шарниров 33 соединены между собой тягами 34 механизма возвратно-поступательного действия. Кроме того, к каждому верхнему контейнеру каждой секции крепится штоковая часть гидродомкрата 35 механизма возвратно-поступательного действия. Каждый верхний контейнер своей загрузочной частью опирается на неподвижную опору 36. Каждый верхний контейнер 26,27,28,29,30,31 является ведущим от домкрата 35, все нижележащие 11.25 - ведомыми через тяги 34, на которых они подвешены к ведущему контейнеру и соединены между собой. Рабочие органы контейнеры 11.30 установлены вертикальными рядами с возможностью перегрузки продукта с одного рабочего органа в другой, причем вертикальные ряды рабочих органов смещены относительно друг друга в вертикальной плоскости на среднее расстояние S, равное частному от деления расстояния H между двумя смежными по вертикали контейнерами на количество n вертикальных рядов, с образованием винтовой транспортирующей поверхности S=H/n. Разгрузочный контейнер 31 имеет удлиненную разгрузочную часть с ситом 37 для отсева остатков земли и наполнителя из надрешетного пространства 38 в подрешетное пространство 39. Очищенный продукт из надрешетного пространства 38 контейнера 31 переваливается в гравитационное спускное устройство, состоящее из решетчатой части 40 и гладкой 41, по которым продукт попадает в бункер 42, откуда по транспортеру 43 подается на расфасовку в устройства 44,45, и так далее, на продажу или в переработку. Отсевы из подрешетного пространства 39 разгрузочного контейнера 31, а также из под сита 40 сбрасываются в бункер отходов 46, откуда транспортером 47 подаются на склад отходов 48. Для подачи инертного газа, предохраняющего продукты от гниения, служит генератор 49 с холодильной установкой, решетка 50 для подачи наружного воздуха, и решетка 51 для подачи охлажденного инертного газа в герметичное хранилище 52. Для управления системами конвейерного склада служит пульт управления 53. В помещении 54 находится гидравлическая насосная станция для подачи рабочей жидкости в гидродомкраты. Продажа или переработка продукта производится в помещении 55.

Конвейерный склад работает следующим образом.

В опрокидной бункер 1 из кузова автомашины с грузом 7 с помощью кантователя 8 ссыпается продукт, например картофель, который взвешивается на весах 6. В этот же бункер 1 из бункера 9 через дозатор 10 подается порошкообразное или мелкозернистое вещество, предохраняющее продукты от гниения. После этого из бункера 1 гидродомкратом 2 картофель перемещается в рабочий орган конвейерного склада контейнер 11 секции I. Далее контейнеры 11,17,23,29 секции 1 гидродомкратом 35 через ведущий контейнер 29 и соединяющие тяги 34 гидродомкратом 35 одновременно поднимаются и все делают поворотное перемещение через шарниры 33 каждого контейнера. Войдя в крайнее верхнее положение (по фиг. 3), картофель из контейнера 11 плавно переваливается в контейнер 12 секции II. После выгрузки все контейнеры секции I возвращаются в исходное положение. Так начинается первый цикл. Далее контейнеры 12,18,24,30 секции II аналогичным способом поднимаются с поворотом к контейнерам секции III, где продукт из контейнера 12 перемещается в контейнер 13 секции III. После выгрузки контейнеры секции 11 возвращаются в исходное положение, а контейнеры 13,19,25,31 секции III тем же способом перемещаются в сторону секции IV, где продукт из контейнера 13 перемещается в контейнер 14 секции IV, и так далее, из контейнера 14 секции IV в контейнер 15 секции V, а из контейнера 15 в контейнер 16 секции VI. Таким образом, загружается последний контейнер 16 первого горизонтального ряда контейнеров. Потом от последнего поочередно загружаются и остальные контейнеры 15,14,13,12,11. Причем при каждой загрузке последнего незаполненного контейнера происходит загрузка первого контейнера 11 секции 1. Таким образом, загрузкой всех шести контейнеров первого горизонтального ряда заканчивается цикл 1. При каждой перегрузке продукт поднимается на 1/6 высоты между смежными контейнерами.

Далее начинается цикл II. Перемещением контейнеров 16,22,28 секции VI продукт из контейнера 16 перемещается в контейнер 17 второго ряда снизу секции 1. В это же время происходит загрузка первого контейнера 11 секции I. Далее описанным перемещением продукт из контейнеров 11,17 перемещается соответственно в контейнеры 12,18 секции II, и так далее, до полного заполнения обоих горизонтальных рядов.

Таким образом, при цикле II перемещение продукта и заполнение им контейнеров идет в двух уровнях одновременно. Далее, после заполнения обоих рядов описанным способом, происходит перемещение контейнеров 16,22 секции I и продукт из них перемещается в контейнеры 17,23 секции I. В это же время заполняется продуктом контейнер 11 секции I. После этого продукт перемещается тремя рядами. Так начинается цикл III.

Таким образом, при цикле I продукты перемещаются одним горизонтальным рядом, при цикле II двумя, при цикле III тремя, а при цикле IV четырьмя рядами до выгрузки из разгрузочного контейнера 31 (см. фиг.8, схема заполнения контейнеров конвейерного склада).

Последний контейнер разгрузочный 31 имеет удлиненную разгрузочную часть, разделенную пополам ситом 37 на надрешетную часть 38 и подрешетную 39 части. Продукт, перемещаясь по ситу 36, очищается от примесей (земля, добавки), которые проваливаются в подрешетное пространство, откуда сбрасываются в бункер отходов 46 и через транспортер 47 подаются на склад отходов 48 для вывозки и утилизации. Частично очищенный продукт из надрешетного пространства 38 контейнера 31 перемещается собственным весом в гравитационное спускное устройство. Сначала по решетчатой части 40, через которое удаляются оставшиеся отсевы в бункер 46 для утилизации, и гладкой 41, по которой продукт попадает в бункер 42, откуда по транспортеру подается в устройство 44,45 для расфасовки на продажу или в переработку.

Для обеспечения сохранности продукта (картофель) предусмотрена подача инертного газа от генератора 49, откуда охлажденный газ через решетки 50 и 51 подается в герметичное хранилище 52. После загрузки загрузочный люк закрывается. Весь процесс перемещения продукта, заполнения им контейнеров, очистки и сортировки осуществляется с пульта управления 53.

Применение предлагаемого конвейерного склада позволяет:

полностью механизировать процесс загрузки, хранения и выгрузки продукта, а также удаления оставшейся земли, сгнивших клубней;

на одном квадратном метре площадей разместить значительно больше продукта, чем в существующих, т. к. склад может развиваться по вертикали на любую доступную высоту. Это позволит экономить большие площади и размещать такие склады в городской черте, непосредственно в магазинах и в местах переработки, в том числе на предприятиях малой мощности;

повысить сохранность продукта путем создания необходимой газовой среды или введения наполнителей;

производить подсушку продукта при загрузке, направляя поток теплого воздуха от генератора в места перегрузки;

сократить эксплуатационные затраты;

снизить стоимость хранения, за счет сокращения площадей, снижения эксплуатационных затрат.

Данный конвейерный склад может быть использован для хранения картофеля, свеклы, моркови и других твердых продуктов, а также для других материалов.

Источники информации.

1. Типовой проект картофелехранилища контейнерного типа, емкостью 200 т; ЦИТП 813-24 86, Москва (аналог).

2. А.с. СССР N1740274, кл. B 65 G 25/00, 1992 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВАНИЯ И РАЗДЕЛЕНИЯ ТВЕРДЫХ МАТЕРИАЛОВ | 1991 |

|

RU2026805C1 |

| УСТРОЙСТВО ФРОЛОВА В.А. ДЛЯ ТРАНСПОРТИРОВАНИЯ ГРУЗОВ | 1990 |

|

RU2030342C1 |

| КОНВЕЙЕРНАЯ СИСТЕМА УНИВЕРСАЛЬНАЯ БЛОЧНО-ИНТЕГРАЛЬНО-СЕКЦИОННАЯ ЗООПЕРЕРАБАТЫВАЮЩАЯ | 2002 |

|

RU2239982C2 |

| СИСТЕМА ПАРКОВКИ И ХРАНЕНИЯ АВТОМОБИЛЕЙ | 2010 |

|

RU2425939C1 |

| Механизированный бункер | 1972 |

|

SU597859A1 |

| КАРТОФЕЛЕХРАНИЛИЩЕ | 1990 |

|

RU2019951C1 |

| Склад для хранения штучных грузов | 1976 |

|

SU734088A1 |

| МАШИННЫЙ КОМПЛЕКС ДЛЯ УБОРКИ ПЛОДОВ СЛАДКОГО ПЕРЦА | 2006 |

|

RU2316935C1 |

| АВТОМАТИЗИРОВАННАЯ УСТАНОВКА КОМПЛЕКТОВАНИЯ ЗАКАЗОВ | 2023 |

|

RU2833263C2 |

| Комплексно-механизированная линия погрузки пищевых продуктов | 1986 |

|

SU1416396A1 |

Использование: изобретение относится к устройствам для хранения и перемещения различных твердых продуктов, сыпучих и мелкоштучных материалов, в частности к механизированным складам, и может быть использовано в агропромышленном комплексе, использующих вертикальный и горизонтальный транспорт. Сущность изобретения: конвейерный склад с механизированной загрузкой, перемещением и выгрузкой продуктов содержит загрузочное устройство, вертикальные ряды рабочих органов, установленных с возможностью перегрузки продукта с одного рабочего органа в другой, и механизм возвратно-поступательного действия. Рабочие органы вертикальных рядов шарнирно закреплены на неподвижной опоре и выполнены в виде контейнеров. Вертикальные ряды рабочих органов смещены относительно друг друга в вертикальной плоскости на среднее расстояние, равное частному от деления расстояния между двумя смежными по вертикали контейнерами, на количество вертикальных рядов с образованием винтовой транспортирующей поверхности. Контейнеры вертикальных рядов в пределах каждого ряда соединены между собой посредством тяг для одновременного перемещения по вертикали при помощи связанного с одним из контейнеров механизма возвратно-поступательного действия с поворотом через шарниры в сторону выгрузки в контейнеры другого смежного вертикального ряда, а загрузочное устройство установлено с возможностью загрузки порциями и внесения различных добавок для предохранения продукта от порчи. Часть контейнеров в выгрузочной части между днищем и верхом, имеют сита для отсеивания отходов в подрешетную часть контейнера и последующего их удаления. Контейнерный склад позволяет: полностью механизировать процесс загрузки, хранения и выгрузки продуктов с сортированием и удалением отходов; на одном квадратном метре склада разместить больше продукта, чем в существующих; увеличить сохранность продукта; сократить эксплуатационные затраты и снизить стоимость хранения. 1 з.п. ф-лы, 8 ил.

| Устройство для транспортирования груза | 1988 |

|

SU1740274A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1997-09-20—Публикация

1993-02-01—Подача