Изобретение относится к промышленному транспорту и может быть использовано в агропромышленном комплексе, в строительной, химической, горнодобывающей, пищевой промышленности, а также в складском хозяйстве и в других отраслях народного хозяйства.

Известны различные типы устройств (транспортеры) для транспортирования сыпучих, кусковых и штучных грузов: пластинчатые, скребковые, ленточные, ковшовые, тележечные, люлечные, подвесные, винтовые и другие.

Известно устройство, содержащее ряд последовательно установленных поворотных ковшей и привод поворота. При транспортировании груза происходит одновременное его перемешивание [1]. Недостатком указанного устройства является то, что оно не обеспечивает транспортирование груза в вертикальном направлении.

Известно также устройство для транспортирования грузов, содержащее поворотные рабочие органы, установленные в два вертикальных ряда, с возможностью перегрузки сыпучего груза с рабочих органов одного ряда в другой, одни из которых шарнирно размещены на неподвижной раме, другие - на подвижной, перемещаемой в вертикальном направлении [2]. Указанное устройство позволяет перемещать грузы в вертикальном направлении. Однако это устройство требует мощного силового агрегата для подъема подвижной рамы с рабочими органами и грузом, что ограничивает возможности подъема на большие расстояния; у него ограниченные возможности горизонтального перемещения; оно имеет ограниченные технологические возможности (низкое качество перемешивания), поскольку траектория перемещения достаточно мала.

Целью изобретения является повышение эффективности работы транспортера путем расширения его функциональных возможностей (придания ему функций универсального технологического модуля), за счет обеспечения возможности выполнения дополнительных операций над перемещаемым грузом, например перемешивание, в процессе его транспортирования в условиях ограниченного пространства; сокращая при этом массогабаритные характеристики; уменьшая энергопотребление; обеспечения возможности перемещения грузов как в вертикальном, так и в горизонтальном направлениях на значительные расстояния.

Достигается это тем, что с целью расширения технологических возможностей устройства путем придания ему свойств по перемещению грузов как в вертикальном, так и в горизонтальном направлениях, улучшения качества перемешивания груза при транспортировании, и содержания поворотных рабочих органов, установленных в вертикальные ряды, с возможностью последовательной перегрузки груза с рабочих органов одного ряда в рабочие органы другого, шарниры для установки поворотных органов расположены на неподвижных рамах шахтного типа, причем вертикально расположенные в одном ряду рабочие органы соединены между собой тягами и могут управляться одним приводом.

При этом вертикальные ряды поворотных рабочих органов в плане расположены последовательно, по замкнутому контуру, а рабочие органы смежных вертикальных рядов смещены относительно друг друга в вертикальной плоскости с образованием винтовой транспортирующей поверхности.

При работе в одном ярусе рабочие органы могут быть сориентированы в любом направлении; при работе в два и более ярусов они также могут иметь разные направления, но с обязательным замыканием последнего вертикального ряда на первый.

Такое особое выполнение, особое размещение рабочих органов транспортера и их особое соединение между собой позволяют придать транспортеру совершенно новые качества, существенно расширить его функциональные возможности и области применения, значительно повысить его эффективность.

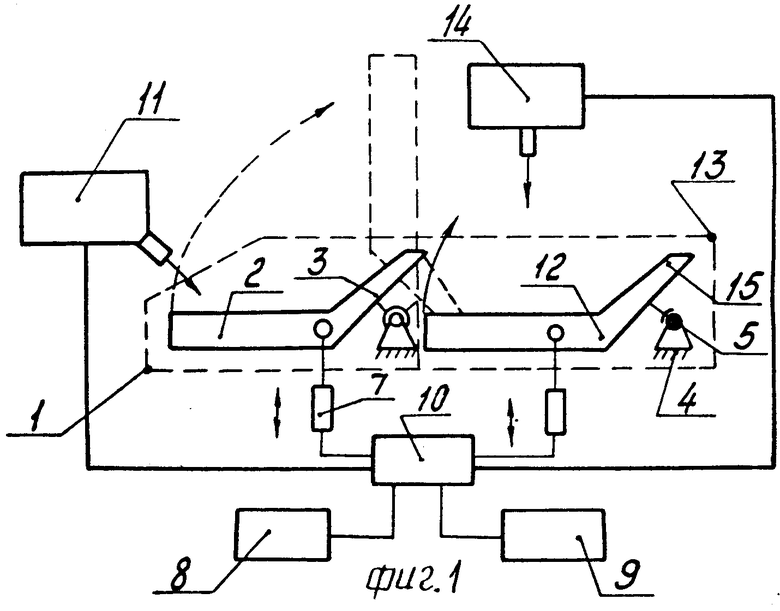

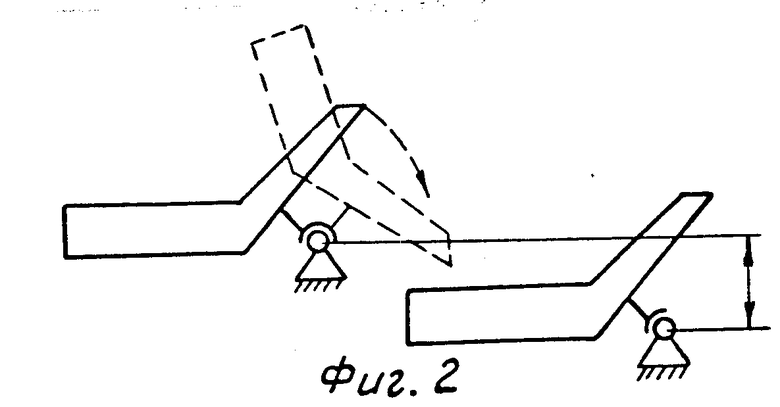

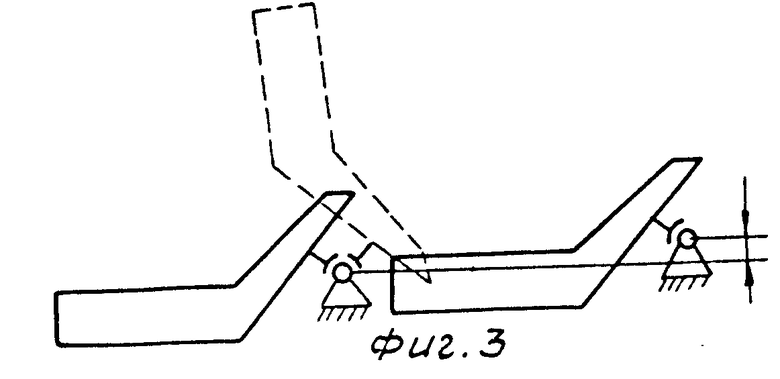

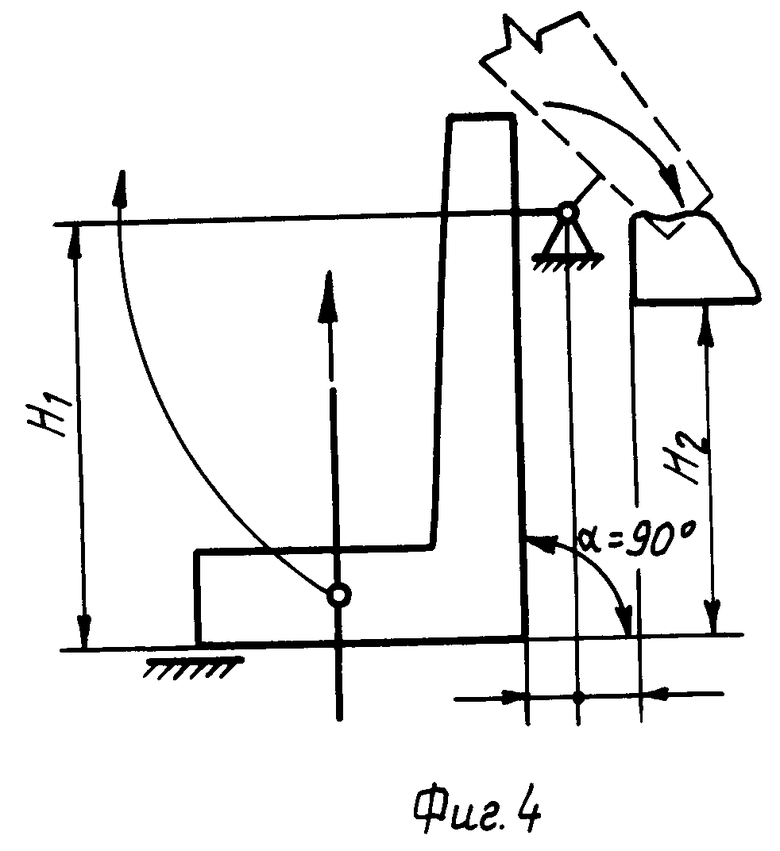

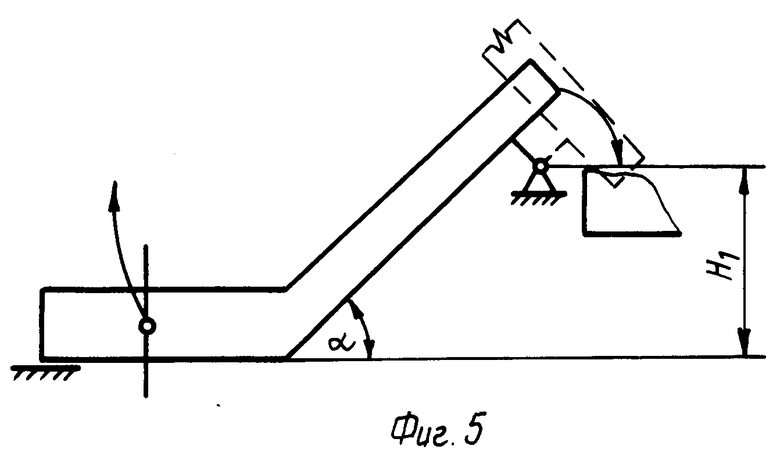

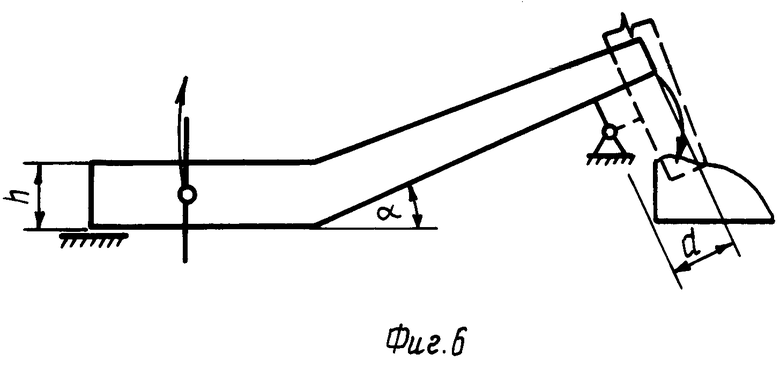

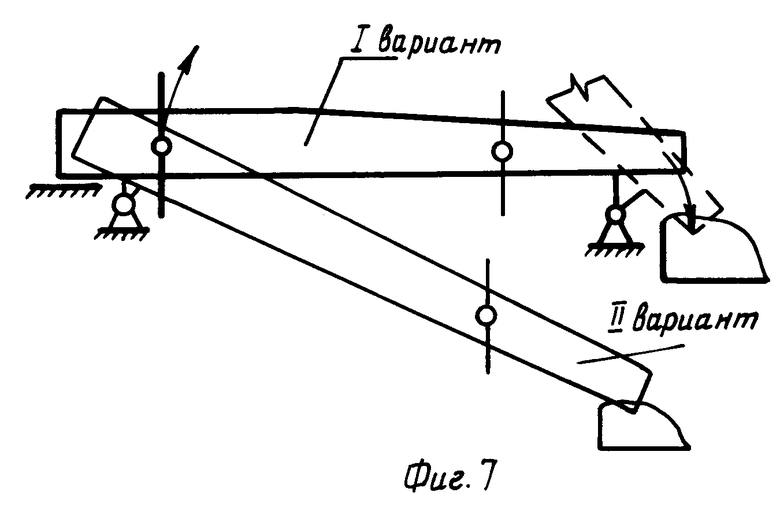

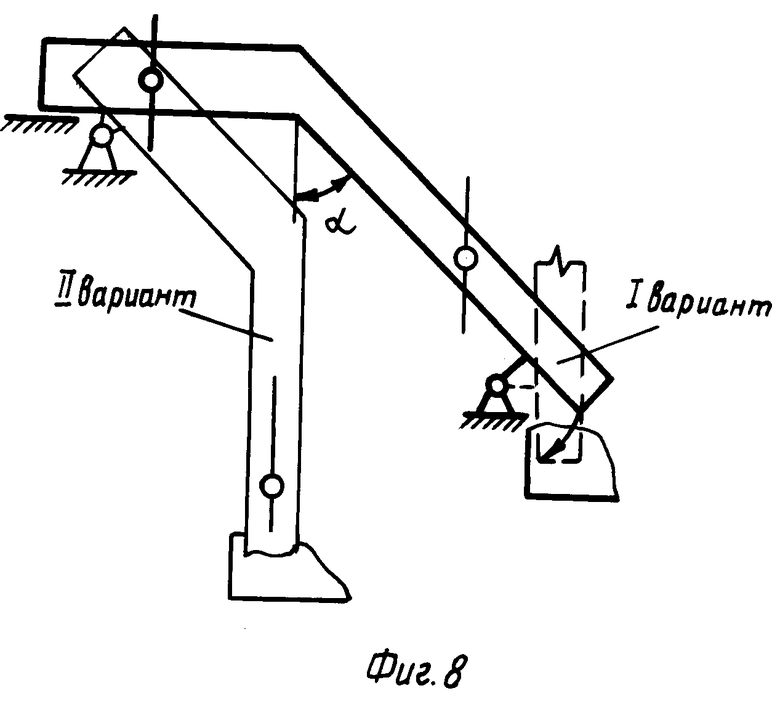

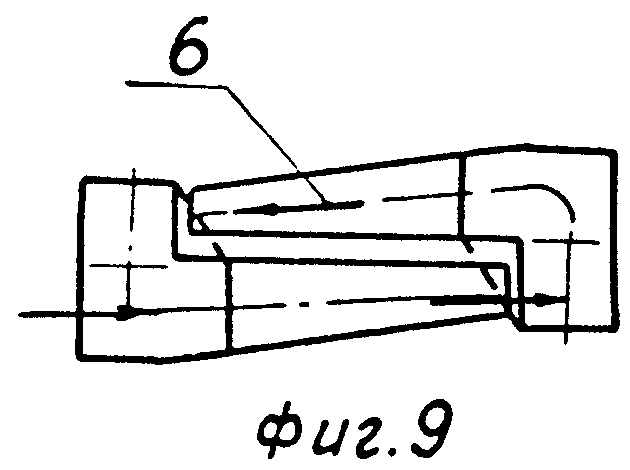

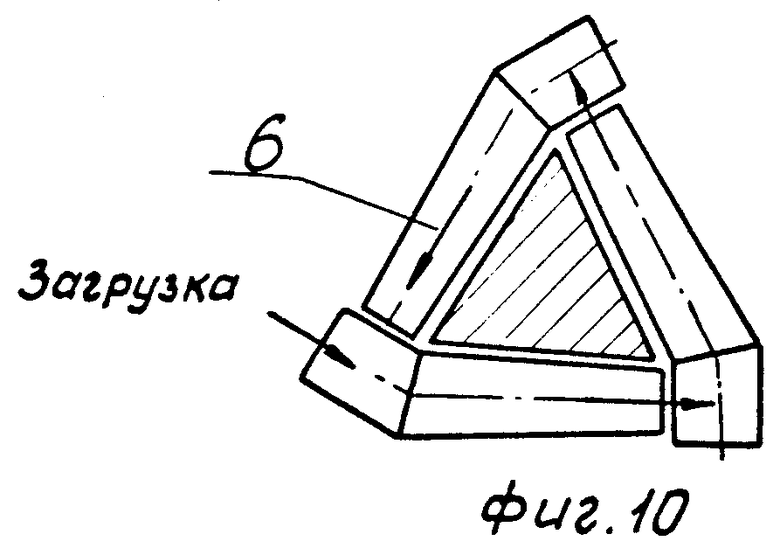

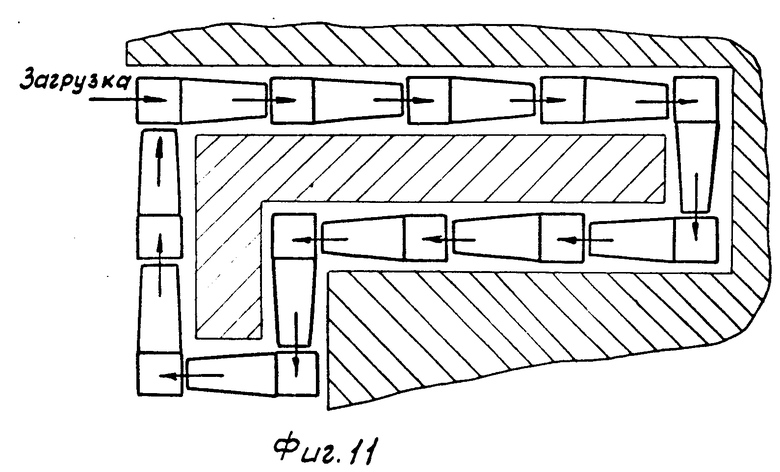

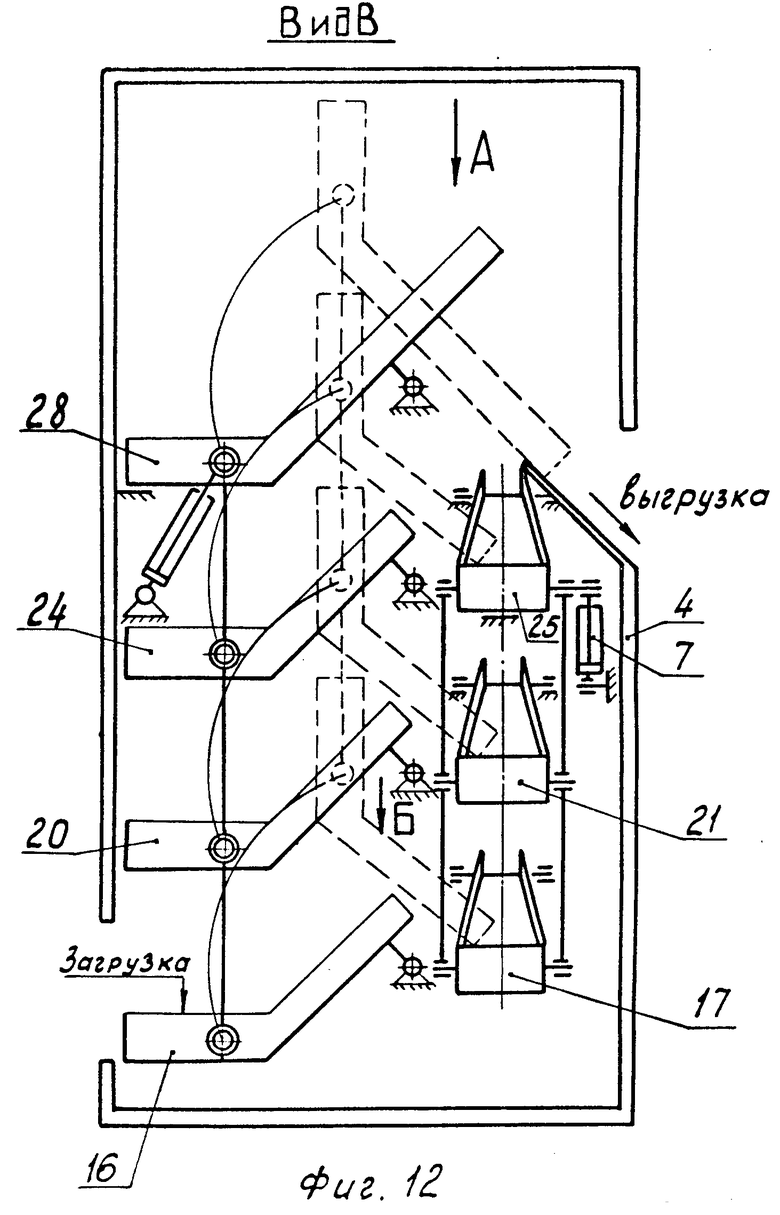

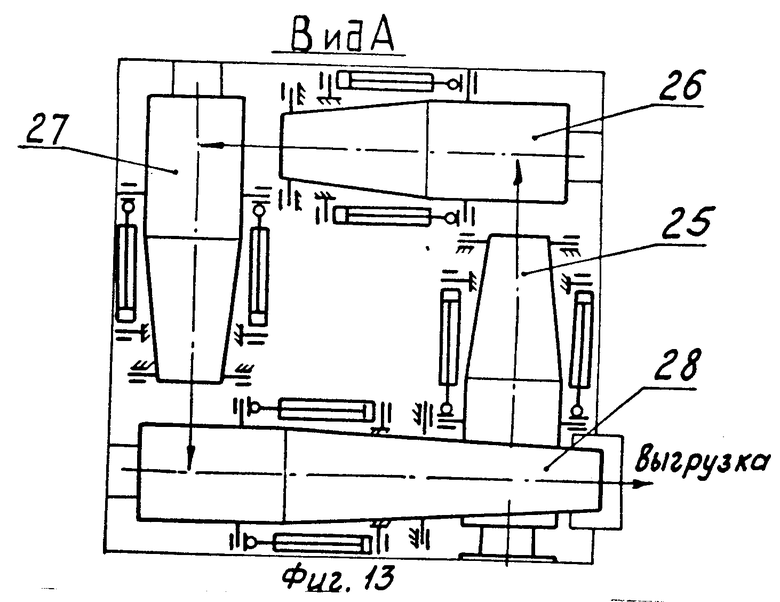

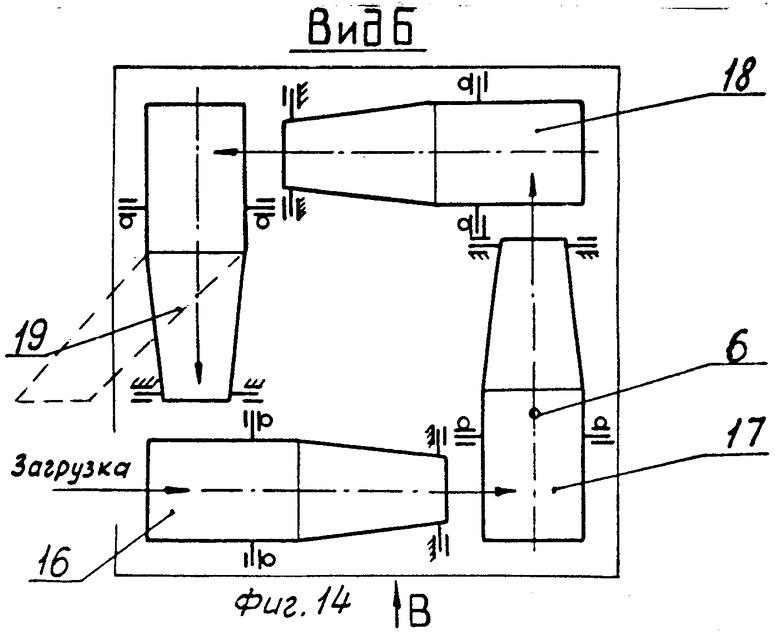

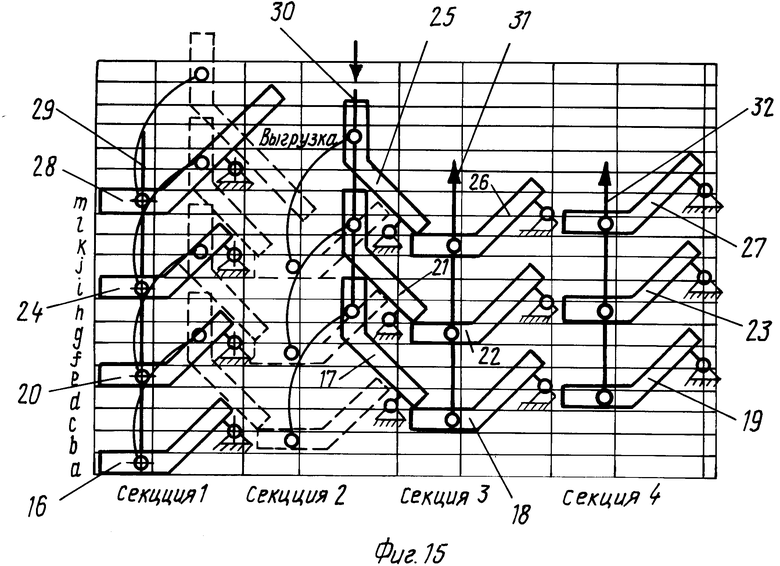

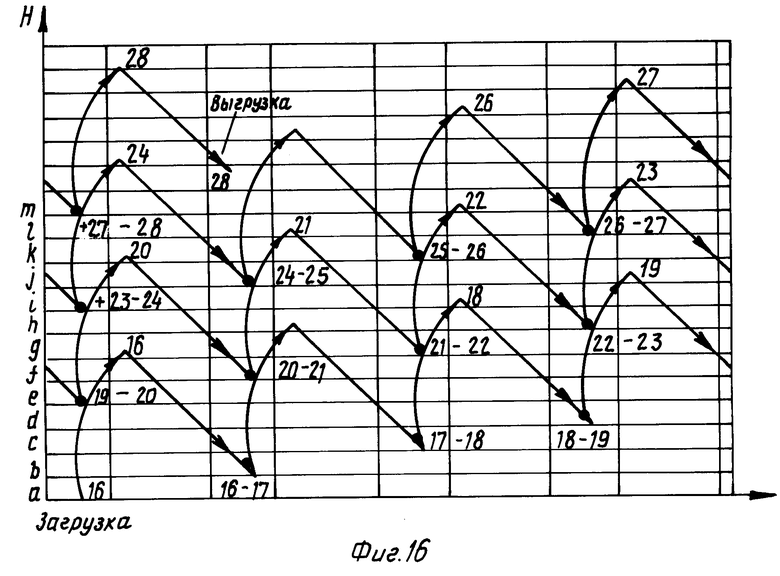

На фиг.1 дана схема предлагаемого транспортера с двумя рабочими транспортирующими органами (технологическими модулями) для перемещения груза по горизонтали (шарниры модулей на одном уровне); на фиг.2 - схема транспортера для опускания груза (для подачи груза вниз, когда шарнир первого модуля расположен выше шарнира второго модуля); на фиг.3 - схема транспортера для подъема груза вверх (шарнир первого модуля расположен ниже шарнира второго модуля); на фиг. 4, 5, 6, 7 и 8 - различные варианты исполнения технологических модулей по форме, причем на фиг.4 и 5 показаны варианты подъема груза, на фиг.6 - вариант транспортиpования груза по горизонтали, а на фиг. 7 и 8 - по два варианта опускания груза (с промежуточным подъемом груза рабочим органом и без подъема); на фиг.9 - схема компактного транспортера (в плане), составленного из двух технологических модулей или двух вертикальных секций технологических модулей; на фиг.10 - схема компактного транспортера (в плане) из трех модулей или секций из модулей, расположенных, например, вокруг колонны производственного помещения; на фиг.11 - схема транспортера в плане из множества модулей или вертикальных секций из модулей, например, для установки в сложных участках производственного помещения или для использования в качестве механизированного склада; на фиг.12 - схема транспортера из четырех вертикальных секций с 13-ю технологическими модулями, вид сбоку; на фиг. 13 - схема транспортера из четырех вертикальных секций с 13-ю технологическими модулями (вид сверху по стрелке А в зоне выгрузки); на фиг.14 - схема транспортера из четырех вертикальных секций с 13-ю технологическими модулями (вид сверху по стрелке Б в зоне загрузки); на фиг.15 - схема (развертка) работы транспортера из четырех вертикальных секций с 13-ю технологическими модулями; на фиг.16 - траектория движения груза в процессе его транспортирования транспортером из четырех вертикальных секций с 13-ю технологическими модулями.

Предлагаемое устройство для перемещения грузов (транспортер) состоит из соединенных особым образом транспортирующих рабочих органов (технологических модулей), один ярус которых является ведущим, все остальные - ведомыми.

Ведущий рабочий орган 1, состоящий из грузонесущей платформы 2 и неподвижно соединенной направляющей 3, закреплен относительно корпуса к неподвижному шарниру 4 поворотным шарниром 5, ось которого расположена перпендикулярно его продольной оси 6. Для осуществления поворотного перемещения рабочего органа с возвратом его в исходное положение служит привод 7, который соединен с источником энергии 8 и с пультом управления 9 через устройство синхронизации 10. Привод 7 может быть гидравлическим, пневматическим, электрическим, механическим и смешанного типа. Груз в грузонесущую платформу 2 подается порциями из дозатора 11. Каждая грузонесущая платформа находится от аналогичной смежной платформы на расстоянии, позволяющем ее свободное опрокидывание и перегрузку. В данном конкретном примере таким способом груз из платформы 2, через направляющую 3 (модуль 1) перемещается в платформу 12 (модуль 13).

Состав модуля 13 аналогичен составу модуля 1 и имеет дозатор 14, неподвижно соединенную направляющую 15, через которую осуществляется выгрузка грузонесущей платформы 12, а также привод 7, источник питания 8, пульт управления 9 и устройство синхронизации 10.

Для конкретных условий применения данный транспортер может предусматривать одноярусное перемещение грузов (фиг.1,2,3) и многоярусное (фиг. 10, 11, 12, 13, 14, 15, 16). Притом возможно горизонтальное перемещение (фиг. 1,6); опускание груза (фиг. 2,7,8); и подъем груза (фиг. 3,4,5); либо располагая рабочие органы по высоте относительно друг друга так, как это показано на фиг. 1,2,3, либо меняя форму рабочих органов так, как это показано фиг. 4...8. Кроме этого, рабочие органы могут компоноваться в плане различным образом, как это показано на фиг. 10,11,13.

Рабочие органы (модули) могут выполнятся в плане прямолинейными (фиг. 11,13), где грузонесущая платформа и неподвижно - соединенная направляющая соединены по одной оси, и криволинейными (фиг.10), где они находятся под некоторым углом. Это зависит от места установки транспортера и его компоновки.

Наиболее предпочтителен вариант устройства для перемещения грузов (транспортер) с многоярусным размещением рабочих органов (фиг. 10...16). Одним из вариантов является объемный транспортер, представленный на фиг. 12,13,14,15, в котором тринадцать рабочих органов позиций 16...28, расположенных ярусами и сформированных в четыре вертикальных секций; скомпонованных винтообразно в направлении движения груза. Причем смещение каждого рабочего органа любой секции по вертикали относительно соседнего рабочего органа предыдущей секции равно частному от деления вертикального расстояния между двумя соседними рабочими органами в одной секции на количество секций.

Внутри каждой вертикальной секции рабочие органы соединены между собой с помощью вертикальных, шарнирно закрепленных на рабочих органах тяг 29... 32, и приводов их перемещения.

Вертикальные секции и рабочие органы расположены так, как это показано на фиг. 13 и 14, где продольные оси соседних рабочих органов пересекаются между собой (например, взаимоперпендикулярны), хотя это и не обязательно. Угол наклона может быть по мере необходимости любым.

Для обеспечения надежной работы транспортера предлагаемого типа с грузами различных физических, механических или иных свойств, (например, налипание), он может комплектоваться специальными устройствами для удаления остатков груза из рабочих органов в процессе транспортирования.

Предлагаемое устройство для транспортирования груза (транспортер) работает следующим образом. Первая порция груза, например, из дозатора или специального магазина для штучных изделий 11 (фиг.1) по сигналу с пульта управления 9 подается на платформу 2 рабочего органа 16 (фиг.14), находящейся на уровне "а". Затем включается привод, который тягой 29 поднимает и поворачивает рабочие органы 16, 20, 24 и 28 секции 1 транспортера. При этом груз из опрокинувшегося рабочего органа 16 подается, например, самотеком под действием сил гравитации в емкость (платформу) 2 рабочего органа 17, находящуюся в исходном положении на уровне "в". После этого секция 1 возвращается в исходное положение, а привод 7 с помощью тяги 30 приводит в движение секцию 2 с рабочими органами 17, 21, 25. При этом рабочий орган 17 опрокидывается и груз подается в рабочий орган 18, находящийся на уровне "с", после чего секция 2 возвращается в исходное положение, а в рабочий орган 16 секции 1 подается вторая порция груза. Далее приходят в движение сразу две секции 3-я и I-я.

Третья секция продолжает перемещать первую порцию груза из рабочего органа 18 в рабочий орган 19 четвертой секции, а из рабочего органа 16 первой секции груз подается в рабочий орган 17 второй секции. После выполнения этой операции секции 3 и 1 возвращаются в исходное положение. Следующим перемещением секции 4 и 2 груз из рабочего органа 19 подается во второй снизу рабочий орган 20 первой секции, а из рабочего органа 17 в рабочий орган 18 третьей секции.

Каждая порция груза в процессе работы транспортера проходит все рабочие органы (модули) по траектории, показанной на фиг.16, постепенно проходя все уровни (а, b, с, d, е, f, g, h, i, j, k, l, m), доходит до последнего рабочего органа 28 и выгружается из транспортера при очередном рабочем движении секции 1. Выгрузка может осуществляться через специальный рабочий орган транспортера, установленный в любом его месте, и оборудованный либо удлиненным желобом (по типу модуля 28), либо смещенным в сторону желобом (см. пунктир у модуля 19 на фиг. 14). При последовательном и попеременном перемещении и возвращении в исходное положение секций 1 и 3, а затем 2 и 4, груз перемещается сначала в первом ярусе, затем в первом и втором, потом в первом, втором, третьем и далее до выгрузки через рабочий орган 28. При попарном перемещении секций скорость движения груза максимальна. При последовательном перемещении каждой секции в отдельности, начиная с первой, скорость движения груза будет меньше, а заполняемость объемного транспортера (например склада) при этом будет больше по сравнению с попарным перемещением.

Для исключения холостых ходов рабочих органов без груза они могут оборудоваться индивидуальными приводами и датчиками наличия груза (например тензометрического типа), соединенными с устройством синхронизации и с пультом управления транспортера.

В любом месте транспортера в любой рабочий орган с помощью дополнительных дозаторов сыпучих или жидких материалов или магазинов для штучных изделий к перемещаемому основному грузу могут дополнительно подаваться самые разнообразные компоненты, которые в процессе передачи от одного рабочего органа к другому будут перемешиваться с основным грузом.

В каждом рабочем органе, там где это необходимо, можно устанавливать дополнительные устройства для выполнения дополнительных (кроме перемешивания) операций, например, встряхивания, нагрева, охлаждения, рассева и т. д.

Применение предлагаемого устройства для транспортирования груза (транспортера) позволяет: 1. Существенно повысить эффективность транспортирования грузов:

во -первых, за счет значительного расширения функциональных возможностей транспортирующей системы при ее относительно небольшой массе, габаритах и малом энергопотреблении;

во- вторых, путем обеспечения возможности выполнения дополнительных операций с грузом в процессе его транспортирования рабочими органами транспортера, например, обработки электричеством, введении дополнительных химических, механических или биологических добавок (компонентов);

в- третьих, за счет обеспечения возможности перемещения груза по любой сложной траектории в условиях ограниченного пространства и дефицита производственных площадей;

в- четвертых, путем повышения производительности транспортера за счет обеспечения возможности ускоренного возврата опорожненных рабочих органов в исходное положение. 2. Существенно повысить эффективность использования транспортирующих систем:

во -первых, за счет обеспечения гибкого переналаживания транспортеров, путем изменения расположения рабочих органов друг относительно друга, что позволяет использовать систему как для перемещения груза по горизонтали, так и для его подъема или опускания по вертикали;

во- вторых, путем уменьшения энергопотребления за счет разнесения во времени приведения в действие отдельных узлов транспортера;

в -третьих, за счет обеспечения рационального, экономного расходования рабочего пространства, например, склада путем "вписывания" транспортера в самые "неудобные" места помещения (например, с колоннами, выступами стен, с узкими проходами и т.п.

в- четвертых, за счет придания рабочим органам транспортера универсальности, позволяющей применять одни и те же рабочие органы для разных видов технологических операций (складирование, горизонтальное и вертикальное перемещение, выгрузка). 3. Значительно расширить область использования транспортера с рабочими органами ковшового типа:

во -первых, за счет применения, например, в строительстве и агропромышленности для перемещения с дополнительной попутной обработкой насыпных (сыпучих, кусковых, зернистых, порошкообразных и пылевидных), штучных, а также жидких грузов;

- во- вторых, в качестве автоматизированного склада для различных материалов и продуктов с механизированной загрузкой и выгрузкой.

В сельском хозяйстве, например, можно создать герметичный и заполненный азотом склад (хранилище) для картофеля и других овощей, развитый вверх на большое количество (свыше 10-ти) ярусов. Такой склад требует намного меньше площадей (в 2-4 раза и более), чем склады обычного типа, и может применятся даже в магазинах. При необходимости имеется возможность механизировать процесс переборки овощей.

В строительстве на основе предлагаемых изобретений можно создать установку для приготовления бетона. В этом случае составляющие бетона в сухом виде (заполнитель - щебень, гравий, песок и вяжущее - цемент) через дозирующие устройства подаются либо сразу в загрузочную емкость первого рабочего органа, либо по очереди постепенно в следующие друг за другом рабочие органы. В процессе работы компоненты бетона, пересыпаемые из одного рабочего органа в другой, перемешиваются и образуют сухую смесь. После этого подают в рабочие органы дозированное количество воды. В процессе дальнейшего транспортирования происходит перемешивание сухой смеси с водой и в результате получение бетона.

В агропромышленности можно создать установки для приготовления кормов или органических компостных удобрений.

Например, имеющиеся в огромных количествах на животноводческих фермах и птицефабриках обычная навозная жижа или куриный помет малоэффективны, а иногда и вредны при прямом использовании без добавок в качестве органического удобрения в сельском хозяйстве. Для эффективного использования вышеназванных органических веществ в качестве удобрений необходимо приготовить на их основе компосты. Компостирование в настоящее время производится путем смешивания исходного органического вещества с соломой, опилками, доломитовой мукой и другими добавками на специальных компостных площадках с помощью экскаваторов, бульдозеров, погрузчиков. Специального оборудования нет. Требуется большая площадь, перемешивание компонентов неравномерное, загрязняется окружающая среда.

На базе предлагаемого изобретения можно создать герметичную установку непосредственно в помещениях (или около них), где содержатся животные или птицы, в которых будет производится в автоматизированном режиме компостирование с выдачей на транспортное средство расфасованного и экологически чистого компоста высокого качества.

Кроме этого, на основе предлагаемого изобретения можно создать герметичные установки с любым температурным режимом, отвечающим самым высоким санитарно-гигиеническим и антисептическим требованиям, которые можно использовать, например, в медицинской промышленности для приготовления лекарств, а также в пищевой промышленности, например, в производстве сыра и других молочных продуктов.

В комбикормовой промышленности и элеваторах это устройство можно использовать для транспортировки и рассева зерна.

В горнорудной промышленности, а также в производстве строительных материалов данное изобретение может быть применено для создания сортировочных устройств, позволяющих на относительно небольшой площади и с минимальным запылением (при герметизации установки) обеспечить качественную сортировку строительных материалов после дробления пород, с рассевом, промывкой, подсушкой и сортировкой каменного материала, что дает возможность получения высококачественного заполнителя для бетона и щебня для дорог.

Работоспособность предлагаемой транспортной системы была проверена на модели, испытания которой полностью подтвердили заявленные возможности предлагаемого изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВАНИЯ И РАЗДЕЛЕНИЯ ТВЕРДЫХ МАТЕРИАЛОВ | 1991 |

|

RU2026805C1 |

| КОНВЕЙЕРНЫЙ СКЛАД | 1993 |

|

RU2090479C1 |

| Механизированный склад-накопитель штучных грузов | 1988 |

|

SU1648852A1 |

| АВТОМАТИЗИРОВАННЫЙ ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС | 1992 |

|

RU2045384C1 |

| Установка для межоперационного транспортирования грузов | 1983 |

|

SU1174350A1 |

| Склад для хранения штучных грузов | 1980 |

|

SU956365A1 |

| Гибкая производственная система | 1986 |

|

SU1373535A1 |

| Контейнерный бункер-поезд | 1988 |

|

SU1518548A1 |

| Механизированный склад | 1981 |

|

SU958273A1 |

| КОНВЕЙЕР ВЕРТИКАЛЬНЫХ СТВОЛОВ ШАХТ | 2003 |

|

RU2266249C2 |

Использование: изобретение относитя к области промышленного транспорта и может быть использовано в агропромышленном комплексе, в строительной, химической, горнодобывающей, пищевой промышленности, а также в складском хозяйстве и в других отраслях народного хозяйства. Сущность изобретения: устройство содержит поворотные рабочие органы, установленные в два вертикальных ряда с возможностью перегрузки груза с рабочих органов одного ряда в рабочие органы другого ряда, шарниры для установки поворотных рабочих органов обоих рядов, расположенные на неподвижной раме, и привод поворота рабочих органов. Причем устройство снабжено шарнирно закрепленными на неподвижной раме дополнительными приводными поворотными рабочими органами, установленными по меньшей мере, в один вертикальный ряд, при этом вертикальные ряды поворотных рабочих органов в плане расположены последовательно по замкнутому контуру, а рабочие органы смежных вертикальных рядов смещены относительно друг дгуга в вертикальной плоскости с образованием винтовой транспортирующей поверхности. 16 ил.

УСТРОЙСТВО ФРОЛОВА В А ДЛЯ ТРАНСПОРТИРОВАНИЯ ГРУЗОВ.

Устройство для транспортирования грузов, содержащее поворотные рабочие органы, установленные в два вертикальных ряда с возможностью перегрузки груза с рабочих органов одного ряда в рабочие органы другого ряда, шарниры для установки поворотных рабочих органов одного из рядов, расположенные на неподвижной раме, шарниры для установки поворотных рабочих органов другого ряда и привод поворота рабочих органов, отличающееся тем, что, с целью расширения технологических возможностей путем улучшения качества перемешивания груза при транспортировании, шарниры для установки поворотных рабочих органов другого ряда расположены на неподвижной раме, причем устройство снабжено шарнирно закрепленными на неподвижной раме дополнительными приводными поворотными рабочими органами, установленными по меньшей мере в один вертикальный ряд, при этом вертикальные ряды поворотных рабочих органов в плане расположены последовательно по замкнутому контуру, а рабочие органы смежных вертикальных рядов смещены относительно друг друга в вертикальной плоскости с образованием винтовой транспортирующей поверхности.

| Устройство для транспортирования груза | 1988 |

|

SU1740274A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1995-03-10—Публикация

1990-10-30—Подача