(Л

а

W

14

ной и вакуумной полостями, присоской, связанной с вакуумной полостью, размещенным в нагнетательной полости электромагнитом и связанным с ним посредством нити сбросовым клапаном. На торцах линии установлены разгрузочное устройство (у) 1 и загрузочное поворотное в горизонтальной плоскости У 13 для подачи загруженной Т в транспортные средства. Между У 1 и 13 установлено подвижное вдоль линии правильно-транспортное У 15. Под установленными вдоль линии рельсовыми путями 14 на пути п еремещения У 15 размещена камера 16 санитарно-гигие396

нической обработки Т и участок 17 размещения запасной Т. Перед автоматом 10 установлены конвейер (К) 7 для подачи и К 8 для корректировки заполненной Т. Для передачи пустой Т с позиции разгрузки на позицию загрузки установлен К 6. Пустая Т разгружается автоматом 4, передается по К 6 в цехи для их обработки и заполнения продуктами и по К 7 поступает на позицию загрузки. Пустые контейнеры захватываются У 15, через камеру 16 переносятся на позицию загрузки и автоматами 10 загружаются заполненной Т. 4 3.rt. ф-лы, 14 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия погрузки стеклотары в контейнер | 1989 |

|

SU1742175A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНОЙ КЕРАМИКИ Р.С.ЦАГОЛОВА | 1992 |

|

RU2018445C1 |

| Погрузо-разгрузочное устройство | 1971 |

|

SU472085A1 |

| Поточная линия для сборки и сварки блоков цилиндров дизельных двигателей | 1978 |

|

SU753573A1 |

| ТРАНСПОРТНО-ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ВОЗВРАТНОГО СТЕКЛОБОЯ В ПРОИЗВОДСТВЕ СТЕКЛЯННОЙ ТАРЫ | 2014 |

|

RU2548416C1 |

| БУНКЕРНАЯ ЭСТАКАДА ДЛЯ ЗАГРУЗКИ ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ И СПОСОБ ПЕРЕГРУЗКИ ПЫЛЕСОДЕРЖАЩИХ СЫПУЧИХ МАТЕРИАЛОВ ИЗ БУНКЕРНОЙ ЭСТАКАДЫ В ЖЕЛЕЗНОДОРОЖНЫЙ ВАГОН | 2009 |

|

RU2425790C1 |

| Загрузочно-разгрузочное устройство к машине для мойки стеклотары | 1981 |

|

SU962199A1 |

| ЛИНИЯ ФОРМОВАНИЯ, СУШКИ И САДКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1993 |

|

RU2087309C1 |

| Автоматическая линия для механической обработки цилиндрических деталей | 1983 |

|

SU1135607A1 |

| МАШИНА ДЛЯ ВЫГРУЗКИ МЕШКОВ ИЗ ВАГОНОВ | 1991 |

|

RU2019487C1 |

Изобретение относится к оборудованию предприятий пищевой промышленности. Цель изобретения - повышение производительности линии и расширение ее функциональных возможностей за счет загрузки-выгрузки тары (Т) из транспортных средств и обработки Т. Автоматы для загрузки 10 и разгрузки 4 Т выполнены в виде двухполостной камеры с прикрепленными к домной части эластичными грузозахватными органами в виде соосных трубок. Каждая из последних выполнена с нагнетатель

1

Изобретение относится к оборудованию предприятий пищевой промьшшен- ности и может быть использовано для Механизации загрузки любых пищевых продуктов в тару-оборудование с последующей загрузкой их в транспортное средство и для выгрузки тары-оборудования со стеклотарой из транспортного средства.

Целью изобретения является повьше- ние производительности линии и расширение ее функциональных возможностей за счет загрузки - выгрузки тары из транспортных средств и обработки тары

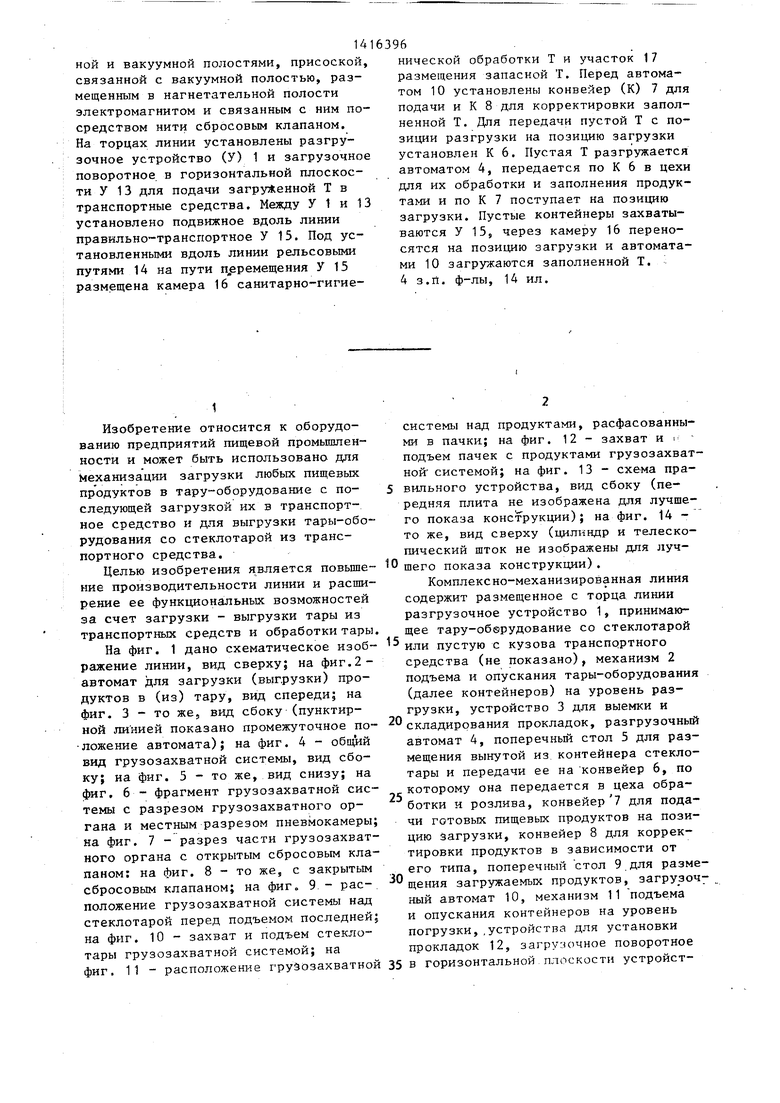

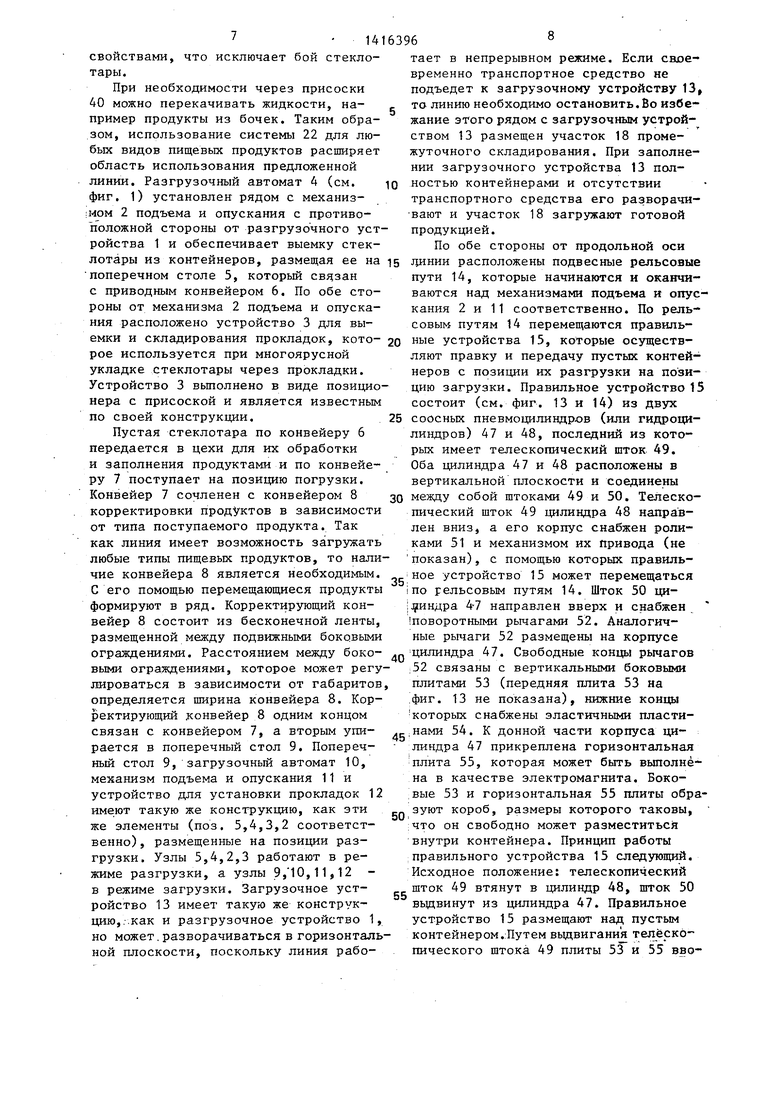

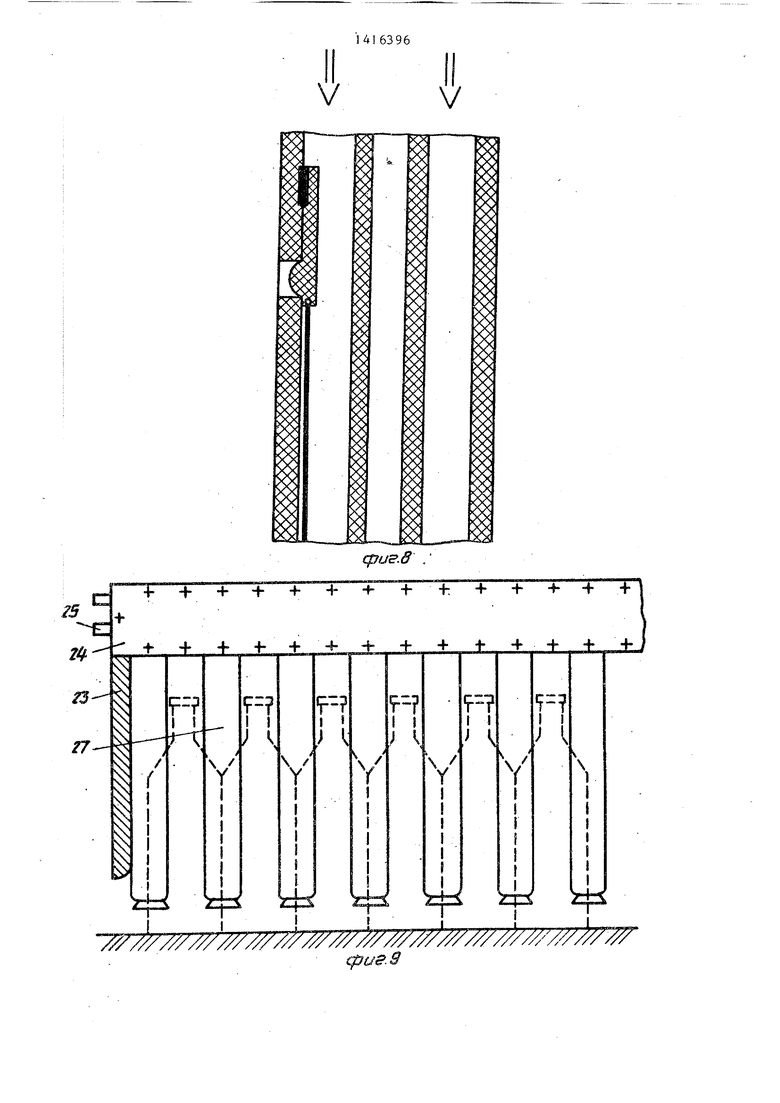

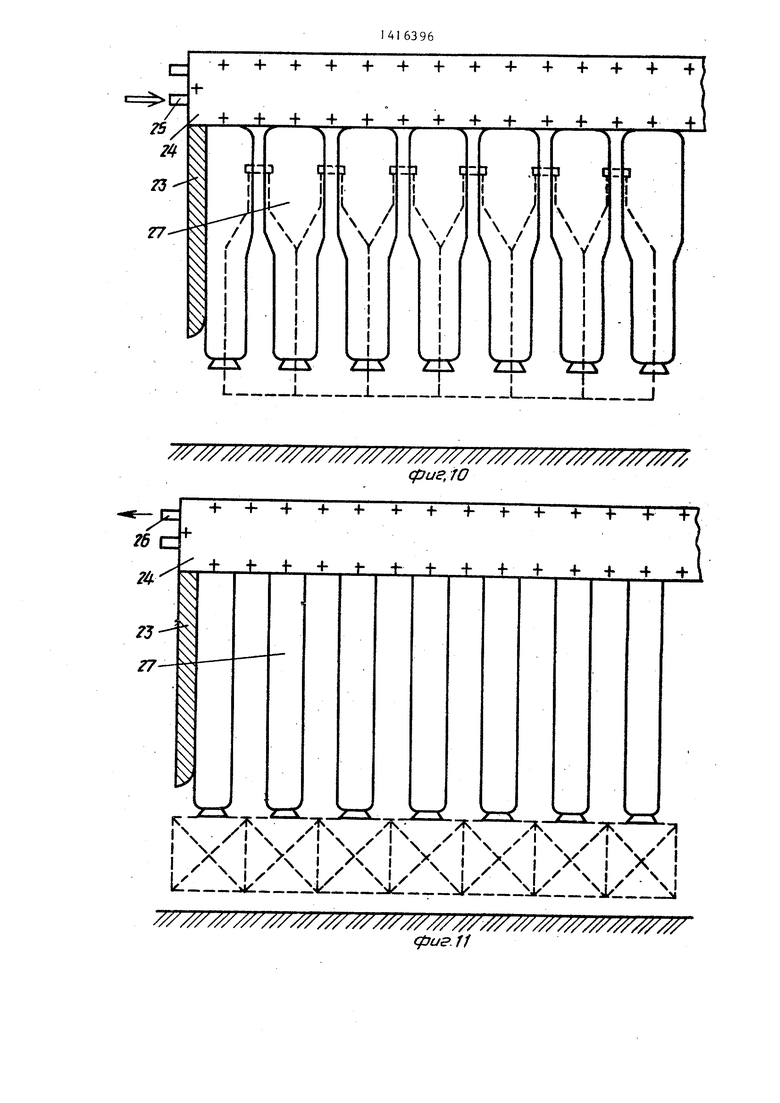

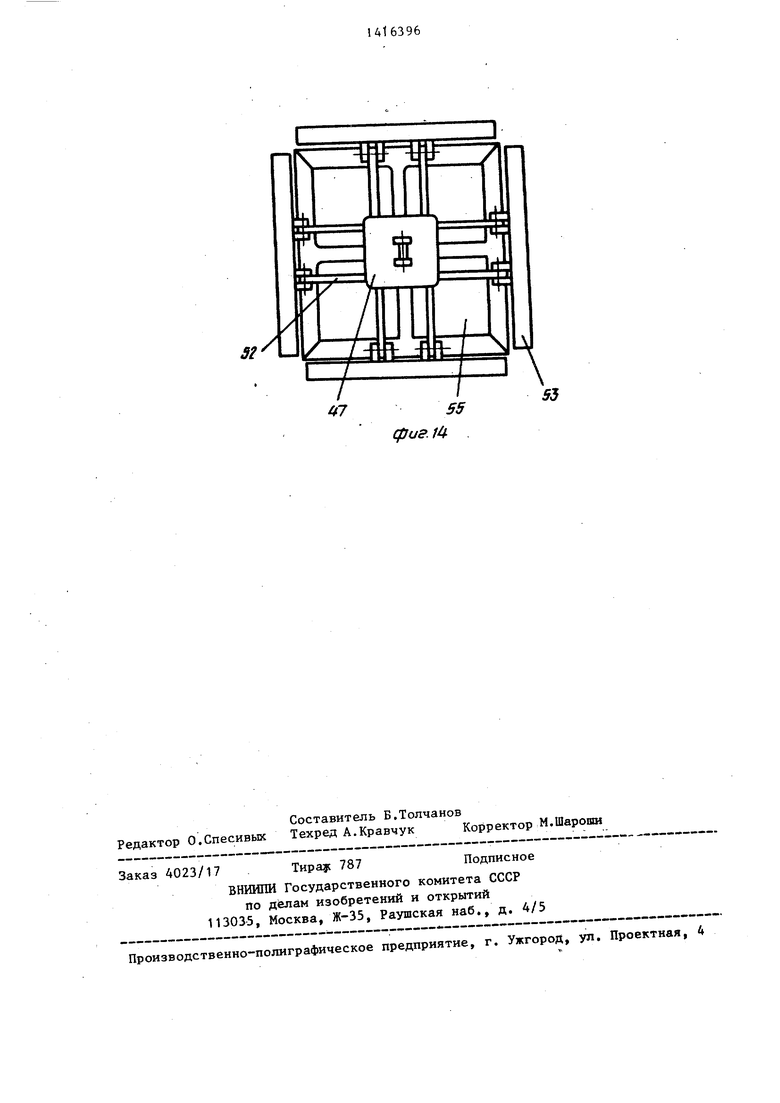

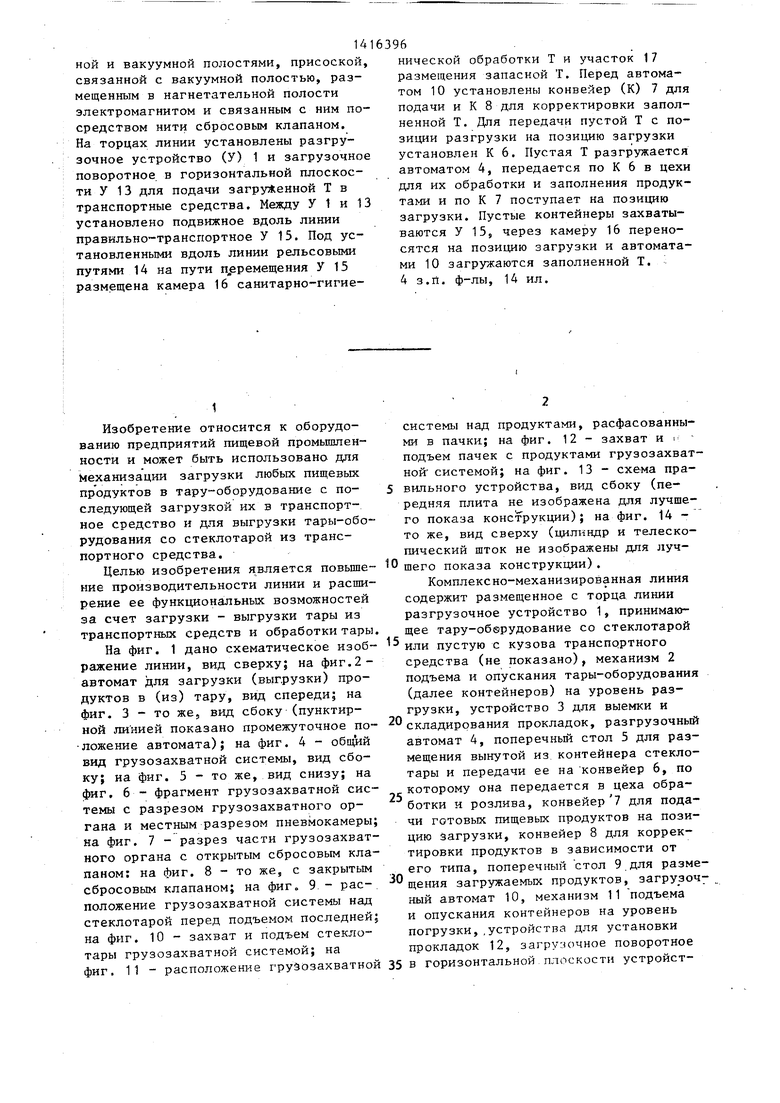

На фиг. 1 дано схематическое изображение линии, вид сверху; на фиг.2- автомат для загрузки (выгрузки) продуктов в (из) тару, вид спереди; на фиг. 3 - то же, вид сбоку (пунктирной линией показано промежуточное по- ложение автомата); на фиг. 4 - общий вид грузозахватной системы, вид сбоку; на фиг. 5 - то же, вид снизу; на фиг. 6 - фрагмент грузозахватной системы с разрезом грузозахватного органа и местным разрезом пневмокамеры; на фиг. 7 - разрез части грузозахватного органа с открытым сбросовым клапаном: на фиг. 8 - то же, с закрытым сбросовым клапаном; на фиг„ 9 - расположение грузозахватной системы над стеклотарой перед подъемом последней; на фиг. 10 - захват и подъем стеклотары грузозахватной системой; на фиг. 11 - расположение грузозахватной

5

2

системы над продуктами, расфасованными в пачки; на фиг. 12 - захват и i- подъем пачек с продуктами грузозахватной системой; на фиг. 13 - схема правильного устройства, вид сбоку (передняя плита не изображена для лучшего показа конструкции); на фиг. 14 - то же, вид сверху (цилиндр и телескопический шток не изображены для луч0 шего показа конструкции) .

Комплексно-механизированная линия содержит размещенное с торца линии разгрузочное устройство 1, принимающее тару-об®рудование со стеклотарой или пустую с кузова транспортного средства (не показано), механизм 2 подъема и опускания тары-оборудования (далее контейнеров) на уровень разгрузки, устройство 3 для выемки и складирования прокладок, разгрузочный автомат 4, поперечный стол 5 для размещения вынутой из контейнера стеклотары и передачи ее на конвейер 6, по которому она передается в цеха обработки и розлива, конвейер 7 для подачи готовых пищевых продуктов на позицию загрузки, конвейер 8 для корректировки продуктов в зависимости от его типа, поперечный стол 9 для размещения загружаемых продуктов, загрузочный автомат 10, механизм 11 подъема и опускания контейнеров на уровень погрузки, .устройства для установки прокладок 12, загрузочное поворотное 5 в горизонтальной,пж скости устройст0

5

0

во 13. По обе стороны от продольной оси линии расположены подвесные пути 14 (например, рельсовые), по которым возвратно-поступательно может перемещаться правильно-транспортное устройство 15.

Рельсовые пути 14 начинаются и оканчиваются над механизмами 2 и 11 подъема и опускания контейнеров, которые соответственно расположены на позициях разгрузки и загрузки. Под рельсовыми путями 14 расположены камера il6 санитарно-гигиенической обработки контейнеров и участок 17 размещения запасных контейнеров. Сбоку поворотного загрузочного устройства 13 размещен участок 18 промежуточного складирования контейнеров, готовых к отправке.Назначение,конструкция и взаимосвязи элементов линии следующие. По скольку контейнерные перевозки пищевых продуктов являются более прогрессивными в сравнении с перевозкой в ящиках,то в дальнейшем конструкцию элементов линии рассмотрим применительно к использованию контейнеров.В автомашину марки ГАЗ- 53 помещается 10 контейнеров, а этот

тип автомашин наиболее широко исполь- зо тичной пневмокамерой 24, имеющей назуется для перевозок пищевых продуктов. Поэтому работу предложенной ли- .НИИ рассмотрим совместно с этим типом транспортного средства.

Разгрузочное устройство 1 предназначено для однов ременной автоматической разгрузки кузова автомашины с пустыми контейнерами и контейнерами, заполненными стеклотарой. В ка

честве разгрузочного устройства 1 могут быть использованы любые известные приводные рольганги или пневматические рампы, которые позволяют быстро, без боя стеклотары производить выемку контейнеров из кузова транспортного средства. Разгрузочное устройство 1 установлено в начале линии. Так как стеклотара в контейне,- ре расположена в несколько ярусов через прокладки, то его для разгрузки необходимо поднимать с шагом на один ярус, после выемки каждого яруса стеклотары. Такое перемещение контейнера в вертикальной плоскости обеспечивает механизм 2 подъема и опускания на уровень разгрузки, в качестве которого может быть использован подъемно-опускной стол любой известной конструкции. Механизм 2 подъема и опуска

ния расположен за разгрузочным устройством 1 и связан с последним промежуточным приводным рольгангом, передаю- 1ЦИМ контейнеры от устройства 1 к механизму 2. Выемка стеклотары из контейнеров производится с помощью разгрузочного автомата 4. Разгрузочный автомат 4 (см. фиг. 2 и 3) состоит из

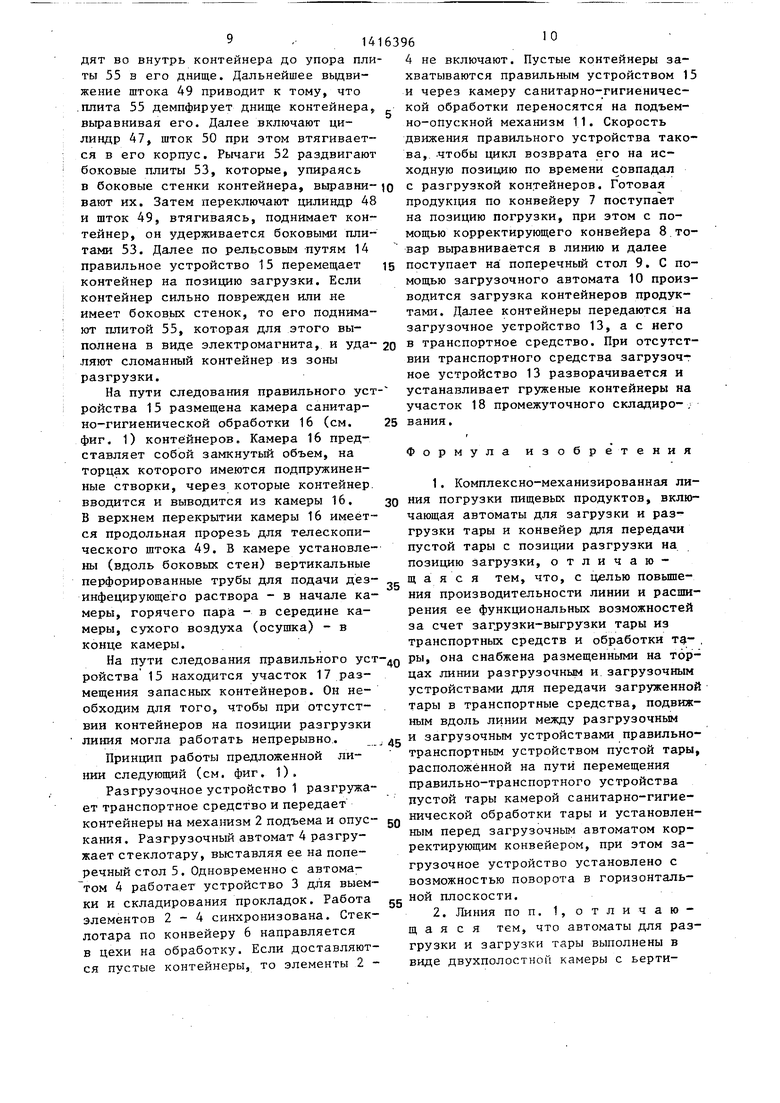

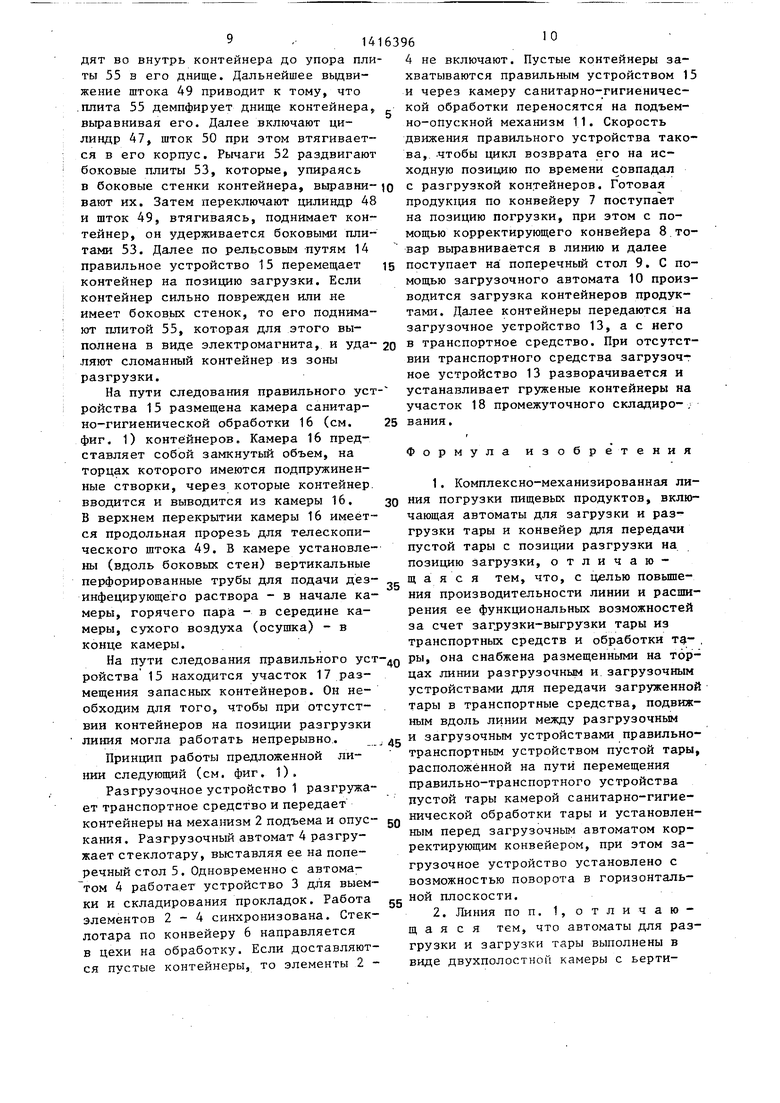

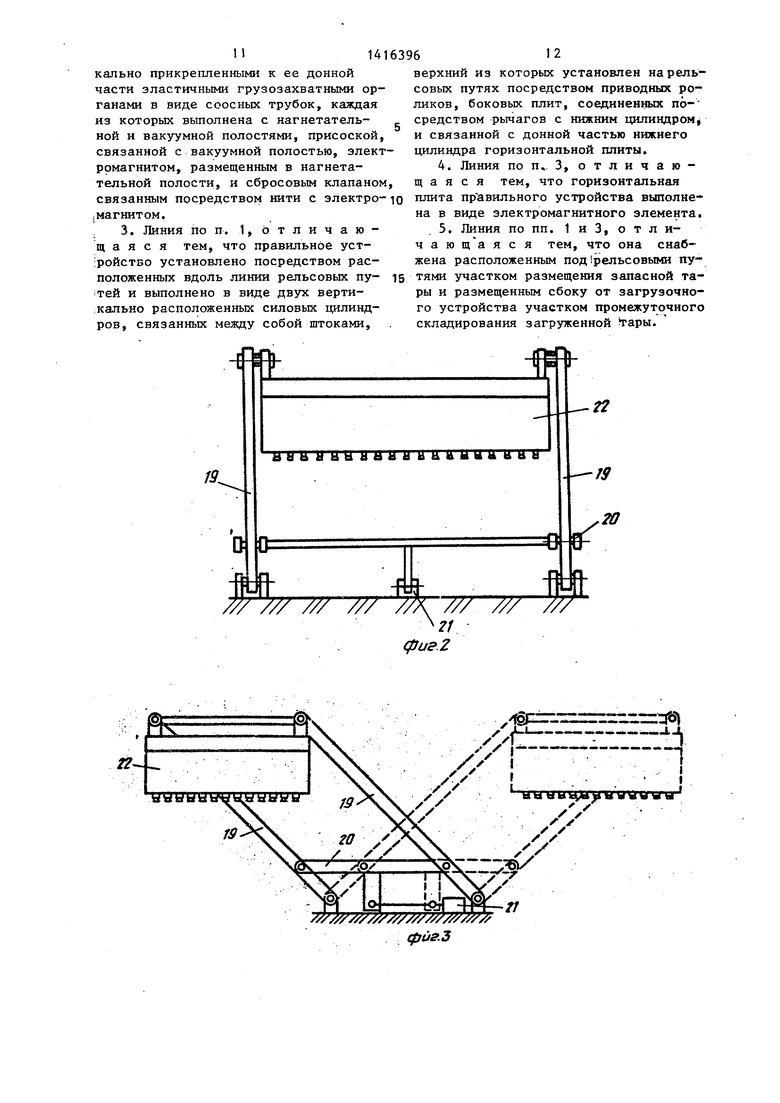

шарнирного параллелограмма, образо ванного поворотными стойками 19, связанными между собой связьшающей тягой 20, которая соединена с приводом 21 ее перемещения, который может быть

выполнен в виде пневмоцшшндра. При втягивании (вытягивании) штока привода 21 перемещения связьгоающая тяга 20 совершает возвратно-поступательные перемещения и тем самым вращает стойки 19. К стойкам 19 прикреплена грузозахватная система 22, которая вместе со стойками 19 вращается и таким образом перемещается с одной позиции на другую (см. фиг. 3).

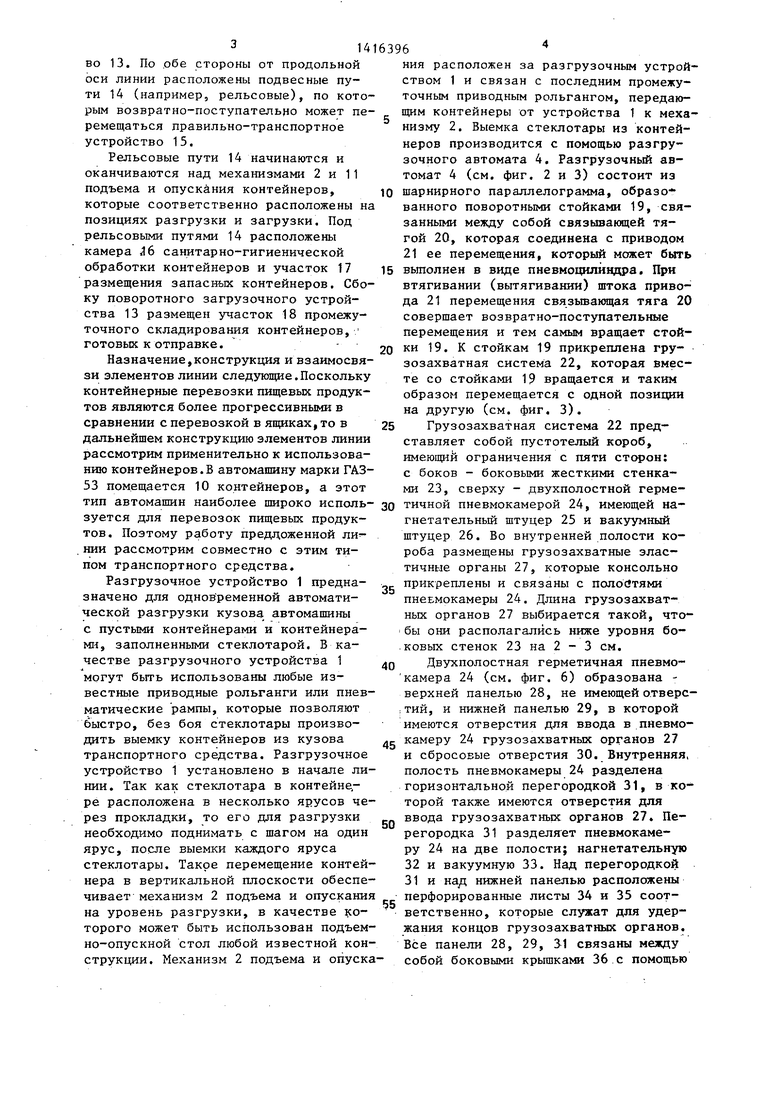

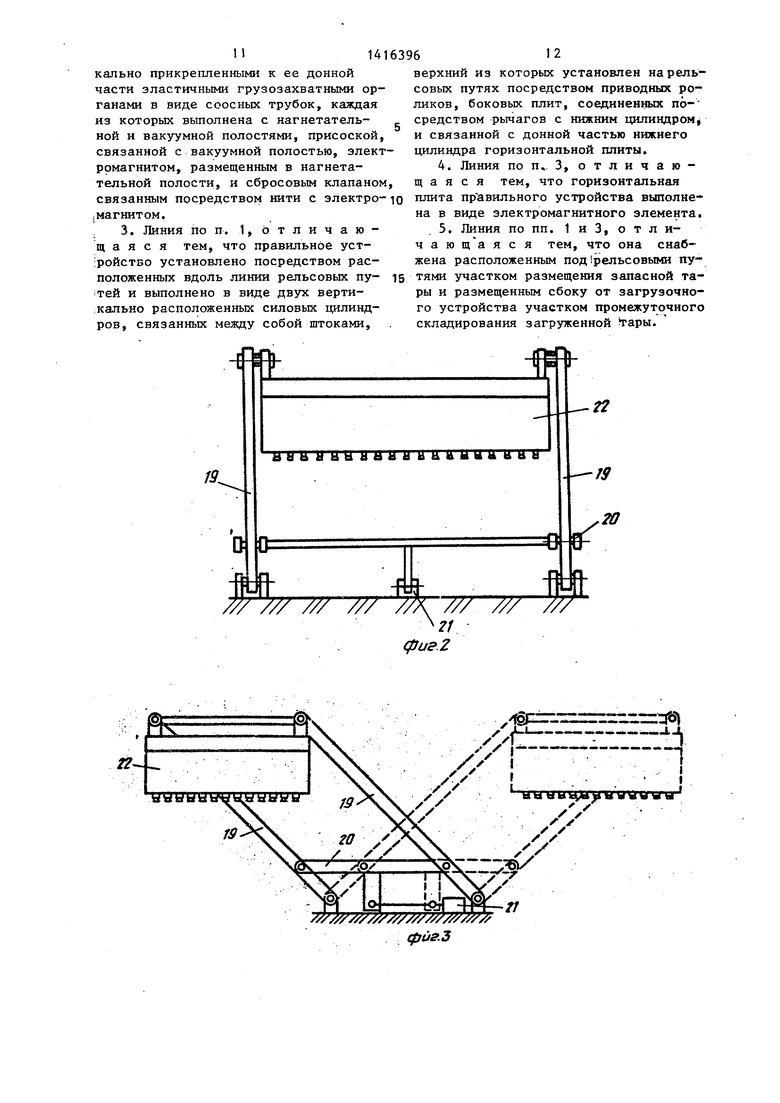

Грузозахватная система 22 представляет собой пустотелый короб, имеющий ограничения с пяти сторон: с боков - боковыми жесткими стенками 23, сверху - двухполостной герме5

0

гнетательный штуцер 25 и вакуумный штуцер 26. Во внутренней полости короба размещены грузозахватные эластичные органы 27, которые консольно прикреплены и связаны с половтями пнеБмокамеры 24. Длина грузозахватных органов 27 выбирается такой, чтобы они располагались ниже уровня боковых стенок 23 на 2 - 3 см.

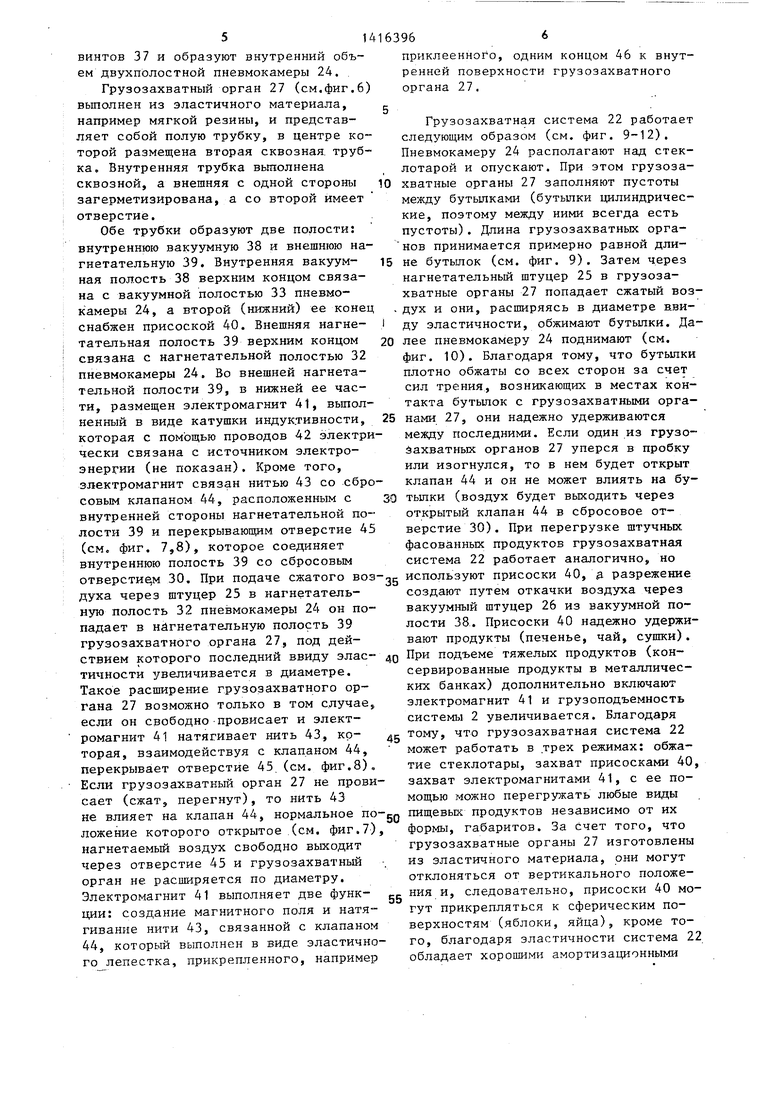

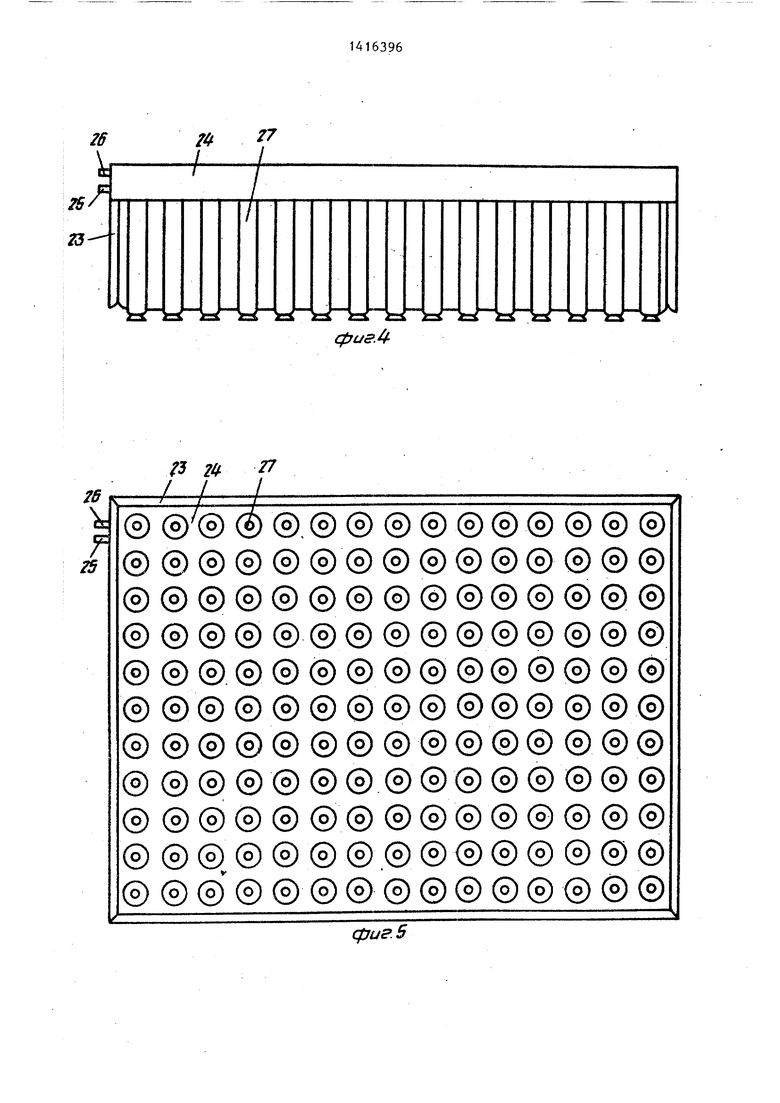

Двухполостная герметичная пневмо- камера 24 (см. фиг. 6) образована - верхней панелью 28, не имеющей о.твере- :тий, и нижней панелью 29, в которой имеются отверстия для ввода в пневмо- лс камеру 24 грузозахватных органов 27 и сбросовые отверстия 30. Внутренняя, полость пневмокамеры 24 разделена горизонтальной перегородкой 31, в которой также имеются отверстия для ввода грузозахватных органов 27. Перегородка 31 разделяет пневмокаме- ру 24 на две полости; нагнетательную 32 и вакуумную 33. Над перегородкой 31 и на/; нижней панелью расположены перфорированные листы 34 и 35 соответственно, которые служат для удержания концов грузозахватных органов. Все панели 28, 29, S1 связаны между собой боковыми крышками 36 с помощью

55

винтов 37 и образуют внутренний объем двухполостной пневмокамеры 24.

Грузозахватный орган 27 (см.фиг.6) выполнен из эластичного материала, например мягкой резины, и представляет собой полую трубку, в центре которой размещена вторая сквозная, трубка. Внутренняя трубка выполнена сквозной, а внешняя с одной стороны загерметизирована, а со второй имеет отверстие.

Обе трубки образуют две полости: внутреннюю вакуумную 38 и внешнюю нагнетательную 39. Внутренняя вакуум- ная полость 38 верхним концом связана с вакуумной полостью 33 пневмокамеры 24, а второй (нижний) ее конец снабжен присоской 40. Внешняя нагне- тательная полость 39 верхним концом связана с нагнетательной полостью 32 пневмокамеры 24. Во внешней нагнетательной полости 39, в нижней ее части, размещен электромагнит 41, выполненный в виде катушки индуктивности, которая с помощью проводов 42 электрически связана с источником электроэнергии (не показан). Кроме того, электромагнит связан нитью 43 со сбросовым клапаном 44, расположенным с внутренней стороны нагнетательной полости 39 и перекрывающим отверстие 45 (см. фиг. 7,8), которое соединяет внутреннюю полость 39 со сбросовым отверстие;м 30. При подаче сжатого Bos духа через штуцер 25 в нагнетательную полость 32 пневмокамеры 24 он попадает в нагнетательную полость 39 грузозахватного органа 27, под действием которого последний ввиду элас- тичности увеличивается в диаметре. Такое расширение грузозахватного органа 27 возможно только в том случае, если он свободно провисает и электромагнит 41 натягивает нить 43, ко- торая, взаимодействуя с клапаном 44, перекрывает отверстие 45, (см. фиг.8)„ Если грузозахватный орган 27 не провисает (сжат перегнут), то нить 43 не влияет на клапан 44, нормальное no ложение которого открытое (см. фиг.7) нагнетаемый воздух свободно выходит через отверстие 45 и грузозахватный орган не расширяется по диаметру. Электромагнит 41 выполняет две функ- пни: создание магнитного поля и натягивание нити 43, связанной с клапаном 44, который выполнен в виде эластичного лепестка, прикрепленного, например

приклеенного, одним концом 46 к внутренней поверхности грузозахватного органа 27,

Грузозахватная система 22 работает следующим образом (см. фиг. 9-12). Пневмокамеру 24 располагают над стеклотарой и опускают. При этом грузозахватные органы 27 заполняют пустоты между бутылками (бутылки цилиндрические, поэтому между ними всегда есть пустоты). Длина грузозахватных органов принимается примерно равной длине бутылок (см. фиг. 9). Затем через нагнетательный штуцер 25 в грузозахватные органы 27 попадает сжатый воздух и они, расширяясь в диаметре ввиду эластичности, обжимают бутылки. Далее Пневмокамеру 24 поднимают (см. фиг. 10). Благодаря тому, что бутылки плотно обжаты со всех сторон за счет сил трения, возникающих в местах контакта бутылок с грузозахватными органами 27, они надежно удерживаются между последними. Если один из грузо- йахватных органов 27 уперся в пробку или изогнулся, то в нем будет открыт клапан 44 и он не может влиять на бу- тьшки (воздух будет выходить через открытый клапан 44 в сбросовое отверстие 30). При перегрузке штучных фасованных продуктов грузозахватная система 22 работает аналогично, но используют присоски 40, а разрежение создают путем откачки воздуха через вакуумный штуцер 26 из вакуумной полости 38. Присоски 40 надежно удерживают продукты (печенье, чай, сушки). При подъеме тяжелых продуктов (консервированные продукты в металлических банках) дополнительно включают электромагнит 41 и грузоподъемность системы 2 увеличивается. Благодаря тому, что грузозахватная система 22 может работать в трех режимах: обжатие стеклотары, захват присосками 40, захват электромагнитами 41, с ее помощью можно перегружать любые виды пищевых продуктов независимо от их формы, габаритов. За счет того, что грузозахватные органы 27 изготовлены из эластичного материала, они могут отклоняться от вертикального положения и, следовательно, присоски 40 могут прикрепляться к сферическим поверхностям (яблоки, яйца), кроме того, благодаря эластичности система 22 обладает хорошиами амортизационными

свойствами, что исключает бой стеклотары.

При необходимости через присоски 40 можно перекачивать жидкости, например продукты из бочек. Таким образом, использование системы 22 для любых видов пищевых продуктов расширяет область использования предложенной линии. Разгрузочный автомат 4 (см. фиг. 1) установлен рядом с механиз- :мом 2 подъема и опускания с противоположной стороны от разгрузочного устройства 1 и обеспечивает выемку стекваются над механизмами подъема и опускания 2 и 11 соответственно. По рельсовым путям 14 перемещаются правиль-

лотары из контейнеров, размещая ее на 15 динии расположены подвесные рельсовые поперечном столе 5, который связан пути 14, которые начинаются и оканчи- с приводным конвейером 6. По обе стороны от механизма 2 подъема и опускания расположено устройство 3 для выемки и складирования прокладок, кото- 20 ные устройства 15, которые осуществ- рое используется при многоярусной ляют правку и передачу пустых контей- укладке стеклотары через прокладки. неров с позиции их разгрузки на пози- Устройство 3 вьтолнено в виде позицио- дию загрузки. Правильное устройство 15 нера с присоской и является известным по своей конструкции.

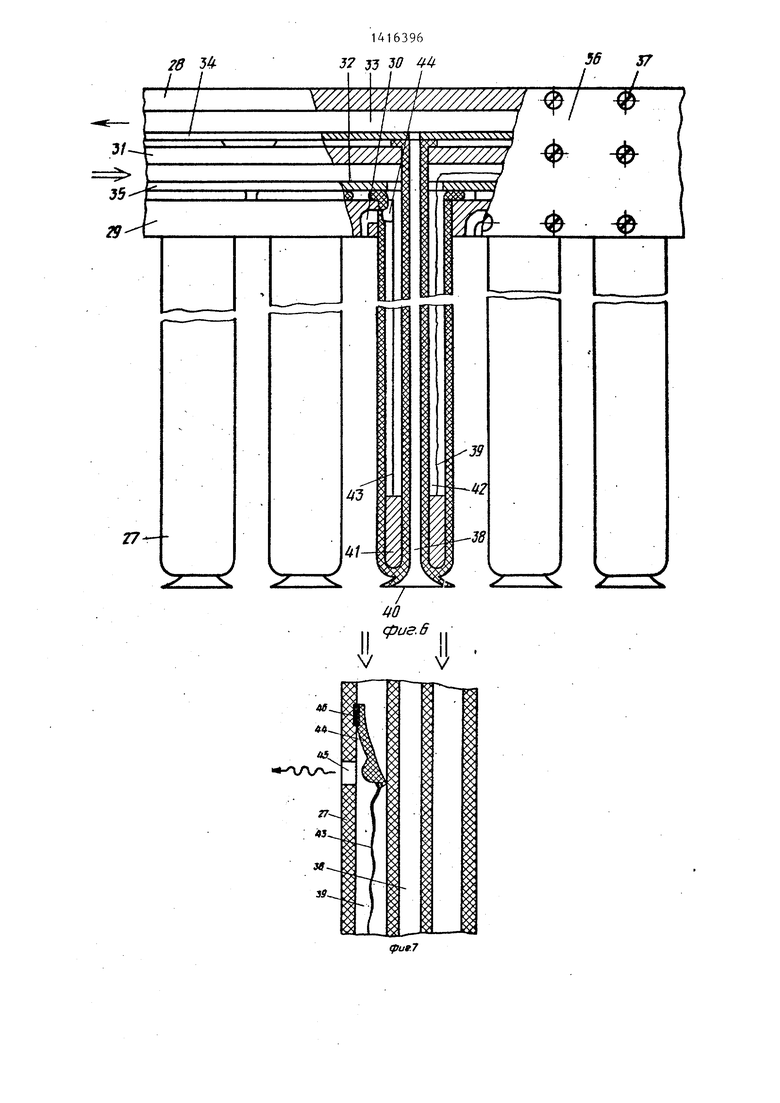

Пустая стеклотара по конвейеру 6 передается в цехи для их обработки и заполнения продуктами и по конвейесостоит (см. фиг. 13 и 14) из двух 25 соосных пневмоцилиндр)в (или гидроцилиндров) 47 и 48, последний из которых имеет телескопический шток 49. Оба цилиндра 47 и 48 расположены в вертикальной плоскости и соединены 30 между собой штоками 49 и 50. Телескопический шток 49 цилиндра 48 направлен вниз, а его корпус снабжен роликами 51 и механизмом их Привода (не любые типы пищевых продуктов, то напи- показан), с помощью которых правиль- чие конвейера 8 является необходимым. ное устройство 15 может перемещаться

- i по рельсовым путям 14. Шток 50 ци|а индра 4-7 направлен вверх и снабжен поворотными рычагами 52. Аналогичные рычаги 52 размещены на корпусе ограждениями. Расстоянием между боко- цилиндра 47. Свободные концы рычагов выми ограждениями, которое может регу- ,52 связаны с вертикальными боковыми лироваться в зависимости от габаритов, определяется ширина конвейера 8. Корректирующий конвейер 8 одним концом связан с конвейером 7, а вторым упирается в поперечный стол 9. Поперечный стол 9, загрузочный автомат 10, механизм подъема и опускания 11 и устройство для установки прокладок 12 ИМ61ЮТ такую же конструкцию, как эти же элементы (поз. 5,4,3,2 соответстру 7 поступает на позицию погрузки. Конвейер 7 сочленен с конвейером 8 корректировки продуктов в зависимости от типа поступаемого продукта. Так как линия имеет возможность загружать

С его помощью перемещающиеся продукты формируют в ряд. Корректирующий конвейер 8 состоит из бесконечной ленты, размещенной между подвижными боковыми

45

50

венно), размещенные на позиции разгрузки. Узлы 5,4,2,3 работают в режиме разгрузки, а узлы 9, 10,11,12 - в режиме загрузки. Загрузочное устройство 13 имеет такую же конструкцию,..как и разгрузочное устройство 1,

55

плитами 53 (передняя плита 53 на фиг. 13 не показана), нижние концы которых снабжены эластичными пластинами 54. К донной части корпуса цилиндра 47 прикреплена горизонтальная плита 55, которая может быть выполнена в качестве электромагнита. Боковые 53 и горизонтальная 55 плиты образуют короб, размеры которого таковы, что он свободно может разместиться внутри контейнера. Принцип работы правильного устройства 15 следующий. Исходное положение: телескопический шток 49 втянут в цилиндр 48, шток 50 вьщвинут из цилиндра 47. Правильное

устройство 15 размещают над пустым

но может, разворачиваться в горизонталь- контейнером.Путем вьздвигани телескб- ной плоскости, поскольку линия рабо- пического штока 49 плиты 53 и 55 ввотает в непрерывном режиме. Если сное- временно транспортное средство не подъедет к загрузочному устройству 13, то линию необходимо остановить.Во избежание этого рядом с загрузочным устройством 13 размещен участок 18 промежуточного складирования. При заполнении загрузочного устройства 13 полностью контейнерами и отсутствии транспортного средства его разворачи- вают и участок 18 загружают готовой продукцией.

По обе стороны от продольной оси

ваются над механизмами подъема и опускания 2 и 11 соответственно. По рельсовым путям 14 перемещаются правиль-

динии расположены подвесные рельсовые пути 14, которые начинаются и оканчи- ные устройства 15, которые осуществ- ляют правку и передачу пустых контей- неров с позиции их разгрузки на пози- дию загрузки. Правильное устройство 15

|а индра 4-7 направлен вверх и снабжен поворотными рычагами 52. Аналогичные рычаги 52 размещены на корпусе цилиндра 47. Свободные концы рычагов ,52 связаны с вертикальными боковыми

45

50

55

плитами 53 (передняя плита 53 на фиг. 13 не показана), нижние концы которых снабжены эластичными пластинами 54. К донной части корпуса цилиндра 47 прикреплена горизонтальная плита 55, которая может быть выполнена в качестве электромагнита. Боковые 53 и горизонтальная 55 плиты образуют короб, размеры которого таковы, что он свободно может разместиться внутри контейнера. Принцип работы правильного устройства 15 следующий. Исходное положение: телескопический шток 49 втянут в цилиндр 48, шток 50 вьщвинут из цилиндра 47. Правильное

9 ,.14

дят во внутрь контейнера до упора пли ты 55 в его днище. Дальнейшее выдвижение штока 49 приводит к тому, что .ппита 55 демпфирует днище контейнера, выравнивая его. Далее включают цилиндр 47, шток 50 при этом втягивается в его корпус. Рычаги 52 раздвигают боковые плиты 53, которые, упираясь в боковые стенки контейнера, выравнивают их. Затем переключают цилиндр 48 и шток 49, втягиваясь, поднимает контейнер, он удерживается боковыми плитами 53. Далее по рельсовым путям 14 правильное устройство 15 перемещает контейнер на позицию загрузки. Если контейнер сильно поврежден или не имеет боковых стенок, то его поднимают плитой 55, которая для этого выполнена в виде электромагнита, и удаляют сломанный контейнер из зоны разгрузки.

На пути следования правильного устройства 15 размещена камера санитарно-гигиенической обработки 16 (см. фиг, 1) контейнеров. Камера 16 представляет собой замкнутый объем, на торцах которого имеются подпружиненные створки, через которые контейнер, вводится и выводится из камеры 16. В верхнем перекрытии камеры 16 имеется продольная прорезь для телескопического штока 49. В камере установлены (вдоль боковых стен) вертикальные перфорированные трубы для подачи дез инфецирующего раствора - в начале камеры, горячего пара - в середине камеры, сухого воздуха (осушка) - в конце камеры.

На пути следования правильного устройства 15 находится участок 17 размещения запасных контейнеров. Он необходим для того, чтобы при отсутствии контейнеров на позиции разгрузки линия могла работать непрерывно..

Принцип работы предложенной линии следующий (см. фиг. 1).

Разгрузочное устройство 1 разгружает транспортное средство и передает контейнеры на механизм 2 подъема и опускания. Разгрузочный автомат 4 разгружает стеклотару, выставляя ее на поперечный стол 5. Одновременно с автома- том 4 работает устройство 3 для выемки и складирования прокладок. Работа элементов 2-4 синхронизована. Стеклотара по конвейеру 6 направляется в цехи на обработку. Если доставляются пустые контейнеры, то элементы 2 6396 О

4 не включают. Пустые контейнеры захватываются правильным устройством 15 и через камеру санитарно-гигиеничесg кой обработки переносятся на подъемно-опускной механизм 11. Скорость движения правильного устройства такова, .чтобы цикл возврата его на исходную позицию по времени совпадал

O с разгрузкой контейнеров. Готовая продук1щя по конвейеру 7 поступает на позицию погрузки, при этом с помощью корректирующего конвейера 8.товар выравнивается в линию и далее

5 поступает на поперечный стол 9. С помощью загрузочного автомата 10 производится загрузка контейнеров продуктами. Далее контейнеры передаются на загрузочное устройство 13, ас него

0 в транспортное средство. При отсутствии транспортного средства загрузочное устройство 13 разворачивается и устанавливает груженые контейнеры на участок 18 промежуточного складиро-,

5 вания.

Формула изобре тения

Q ры, она снабжена размещенными на торцах линии разгрузочным и загрузочным устройствами для передачи загруженной тары в транспортные средства, подвижным вдоль линии между разгрузочным

с и загрузочным устройствами правильно- транспортным устройством пустой тары, расположённой на пути перемещения правильно-транспортного устройства пустой тары камерой санитарно-гигиенической обработки тары и установленным перед загрузочным автоматом корректирующим конвейером, при этом загрузочное устройство установлено с возможностью поворота в горизонтальной плоскости.

0

5

капьно прикрепленными к ее донной части эластичными грузозахватными органами в виде соосных трубок, каждая из которых вьшолнена с нагнетательной и вакуумной полостями, присоской, связанной с вакуумной полостью, электромагнитом, размещенным в нагнетательной полости, и сбросовым клапаном связанным посредством нити с электро|Магнитом.

, 3. Линия по п. 1, отличающаяся тем, что правильное уст- :ройстБо установлено посредством расположенных вдоль линии рельсовых пу- (тей и выполнено в виде двух верти- ;кально расположенных силовых цилиндров, связанных между собой штоками.

J9

К////7/ /7//У7 ///////////7

фиг.З

верхний из которых установлен на рельсовых путях посредством приводных роликов, боковых плит, соединенных по- средством рычагов с нижним цилиндром и связанной с донной частью нижнего цилиндра горизонтальной плиты.

J9

..LJ.

г----1

тзь1

фигЛ

В

Т

5

75 2lfI I

27

JL

2

® ® @

fo

о

w

® © ® ©

©©

©©

(о) (о) ® ®

©©

®®

®®

®®

®®

©©

)0

S

® ® ®

©©

® ® ® ®

® ® ® ® ®®

® ® ® ® ® ® ® ® ®

(§)©©

®®®

®®®

®®®

®®®

©©,©

фиг. 5

® ® ® ® ® ® ® ® ®

©©©

® ® ® ® ® ®

® Г) Г ®

©©©

© © ©

©©Го

©© ©© ©© ©© ©©

©© ©Г

s2 ® ® ® ® ® ® ® ®

®

34

1416396 J7 Л W «

77

J/f

//

sr

/5

d

- n

I 1.

T TT TT TTTTTTT/ TTW////

сриг.8 :

I 1.

//////////////////y/////z // /

(ригJO

6CL

2ft.

..

« /« /l /l Xl yi /1 I / I x/ I / I / I V

k:NiAk jZ:4ki:Nd/: i

//////////////////////////////////////////////

фиг. 11

9f

f4

f///// /f

,9

Эг-5

| Влагодарский:В.А | |||

| и др | |||

| Машины автоматы для упаковки пищевых продуктов | |||

| Киев: Техника | |||

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| ПЕЧНОЙ ЖЕЛЕЗНЫЙ РУКАВ (ТРУБА) | 1920 |

|

SU199A1 |

| Двухколейная подвесная дорога | 1919 |

|

SU151A1 |

| Балашов В.Е | |||

| и др | |||

| Справочник по производству безалкогольных напитков | |||

| М.: Пищевая промьшшенность, 1979, с | |||

| ДЖИНО-ПРЯДИЛЬНАЯ МАШИНА | 1920 |

|

SU296A1 |

Авторы

Даты

1988-08-15—Публикация

1986-06-17—Подача